Изобретение относится к энергетике, в частности к мельницам для размола угля, и может быть использовано в цементной, строительной и химической промышленности.

Известны валковые мельницы с плоской броней размольного стола и коническими валками [1].

Недостатком этих мельниц является низкий срок службы мелющих элементов (бандажей валков и брони стола) вследствие неравномерного их износа: максимальный износ бандажа происходит примерно на расстоянии 1/3 его образующей от большего диаметра, кромки практически не изнашиваются, аналогичный характер имеет и износ брони, то есть максимально изнашивается участок брони, противолежащий максимальному износу бандажа, а напротив кромок бандажа износ брони незначительный. Так как малоизношенные кромки бандажа валка не позволяют опускать его по мере износа, зазор между валком и столом увеличивается и ухудшается спрессовка топлива валками, что приводит к снижению размольной производительности мельницы. При уменьшении производительности ниже допустимой величины мелющие элементы приходится заменять.

Наиболее близкой по конструкции является валковая мельница с профильной броней размольного стола [2]. Применение профильной брони позволяет несколько (на 20-30%) увеличить срок службы мелющих элементов, однако он продолжает оставаться недостаточно высоким.

Целью изобретения является повышение срока службы мелющих элементов.

Для достижения поставленной цели у валковой мельницы, содержащей корпус, размещенные в корпусе размольный стол с износостойкой профильной броней, имеющий вертикальную ось вращения, и взаимодействующие с ним валки с коническими бандажами, установленные с возможностью вращения на осях, закрепленных в поворотных рычагах, имеющих оси качания и соединенных с нажимными системами, бандаж валка выполнен профильным с размерами: DвI/Dв = 0,93-0,97; bв/Dв = 0,28-0,32; r1/bв = 0,18-0,22 и r2/bв = 0,27-0,33, а средняя часть бандажа образована двумя касательными: касательной к малому радиусу скругления, параллельной оси валка, и касательной к большему радиусу скругления, направленной таким образом, что угол между двумя касательными равен углу наклона оси валка к плоскости размольного стола, в месте пересечения касательных выполнено скругление произвольного радиуса. При этом оси качания рычагов валков закреплены на корпусе с возможностью перемещения мест крепления.

Соотношения, определяющие профиль рабочей поверхности бандажа валка, выбраны исходя из трех основных условий. Во-первых, первоначальный профиль бандажа валка должен хорошо компоноваться с профилем брони размольного стола, то есть зазор между рабочими поверхностями новых, неизношенных мелющих элементов должен быть одинаковым по всей ширине валка. Этому условию отвечает выбор конфигурации средней части бандажа, образованной двумя касательными. Валок в валковых мельницах с горизонтальным столом (типа Леше) устанавливается таким образом, что его ось направлена к поверхности размольного стола под углом α1 , который составляет у этих мельниц 15-18о. Поэтому при установке профильного валка в рабочее положение касательная к большему радиусу скругления бандажа, направленная к оси валка под углом, примерно равным углу наклона этой оси к поверхности стола, будет параллельна верхнему горизонтальному участку брони стола, а касательная к малому радиусу скругления бандажа, параллельная оси валка, будет соответственно параллельна наклонному участку брони. Несоблюдение рассмотренного условия, в частности применение профильной брони размольного стола в комплекте с непрофильным коническим валком, приводит к снижению максимальной производительности мельницы на 6-7%. Во-вторых, при выборе профиля учитываются имеющиеся у заявителя данные о величине и характере износа мелющих элементов валковых среднеходных мельниц, позволяющие прогнозировать профиль изношенных мелющих элементов на разных стадиях эксплуатации мельницы исходя из первоначального их профиля. На этой основе путем построения эпюр износа получены соотношения минимального и максимального диаметра и ширины валка, а также величины радиусов скругления кромок бандажа, позволяющее после достижения определенной степени износа мелющих элементов за счет изменения ориентации валка относительно поверхности размольного стола уменьшить рабочий зазор между ними практически до первоначальной минимальной величины. При выборе соотношений размеров учтено также третье условие - возможность поворота бандажа валка на 180о. Для этого на последнем этапе работы валок должен быть близок к цилиндрическому.

Предлагаемая конструкция позволяет поддерживать минимальный рабочий зазор между валком и броней стола как на первом этапе работы мельницы с неизношенными мелющими элементами за счет соответствия первоначального профиля валка профилю брони размольного стола, так и на последующих этапах путем изменения ориентации валка относительно брони стола и поворота бандажа на 180о. При этом происходит смещение точек бандажа и брони с минимальным износом друг относительно друга: точка наименьшего износа брони попадает на впадину бандажа, а точка наименьшего износа бандажа - на скос брони при изменении ориентации или на нижний горизонтальный ее участок при повороте бандажа на 180о. Появляется возможность опускания изношенного валка и выбор увеличивающегося рабочего зазора, что позволяет сохранить производительность мельницы на достаточно высоком уровне и продлить срок службы мелющих элементов.

Таким образом предложенные конструктивные отличительные признаки соответствуют критерию "Существенные отличия".

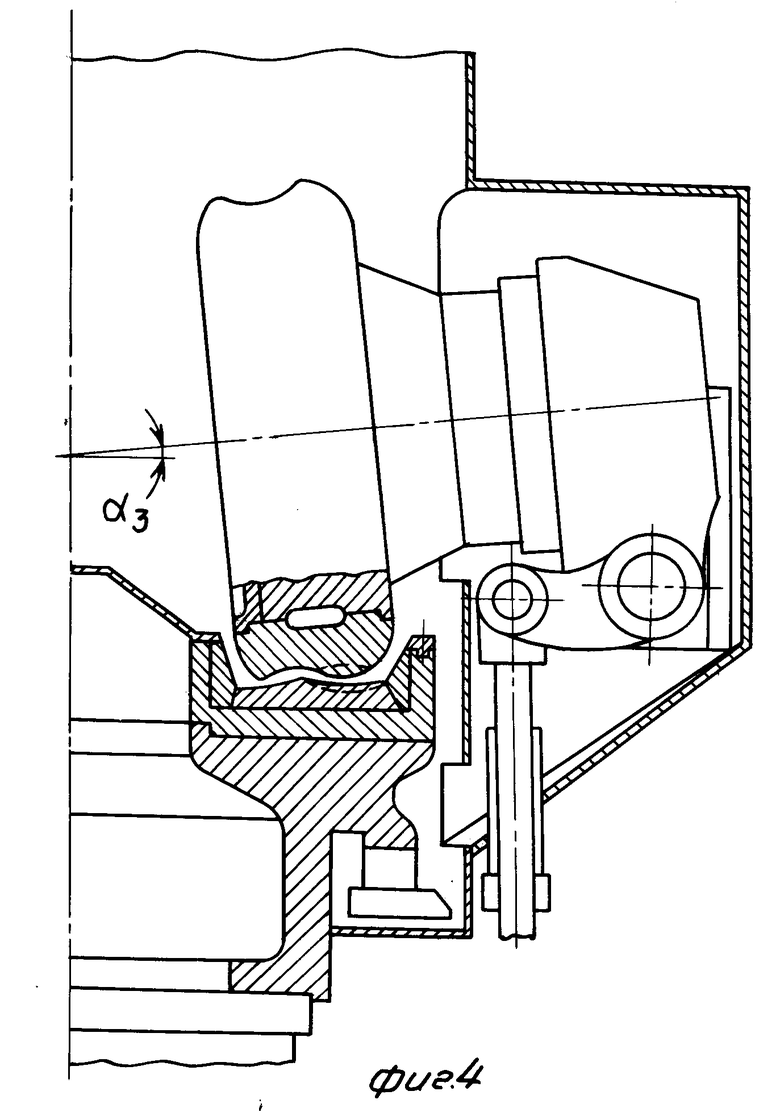

На фиг.1 представлен профиль бандажа валка; на фиг.2, 3, 4 - продольный разрез мельницы соответственно: с новыми мелющими элементами, с мелющими элементами первой степени износа после изменения ориентации валка, с мелющими элементами второй степени износа после поворота бандажа на 180о; на фиг.5, 6, 7 - положение валка и износ мелющих элементов (затемненные участки) на тех же этапах работы.

Валковая мельница включает корпус 1 с днищем 2. В корпусе 1 расположены размольный стол 3 с профильной износостойкой броней 4, имеющей вертикальную ось вращения, на ступице которого закреплены скребки 5, и мелющие валки 6 с бандажами 7, установленные с возможностью вращения на осях, закрепленных в поворотных рычагах 8, имеющих оси 9 качания, соединенные с нажимными системами 10. Концы осей 9 качания помещены в цапфы 11, которые установлены с возможностью перемещения в направляющих 12, смонтированных на корпусе 1 (фиг. 2). Бандажи 7 валков выполнены профильными с размерами: DвI/Dв = 0,93-0,97; bв/Dв = 0,28-0,32; rI/bв = 0,18-0,22 и r2/bв = 0,27-0,33, а средняя часть бандажа образована двумя касательными: касательной А к малому радиусу скругления, параллельной оси валка, и касательной Б к большему радиусу скругления, направленной к касательной А под углом α1 , равным первоначальному углу наклона оси валка к плоскости стола при новых неизношенных мелющих элементах (фиг. 1, 2). В месте пересечения касательных выполнено скругление произвольного радиуса r.

В процессе работы в центр размольного стола 3 подается предназначенное для размола топливо. Под действием центробежных сил, возникающих при вращении стола, топливо движется от центра стола к периферии и затягивается под валки 6. Размол топлива осуществляется в зазоре между броней 4 и бандажом 7 за счет усилий, создаваемых нажимными системами 10. Прошедшее под валками топливо сбрасывается с размольного стола 3 на днище корпуса 2, откуда удаляется скребками 5. При размоле топлива бандажи 7 валков и броня 4 размольного стола изнашиваются, причем износ мелющих элементов неравномерный (фиг.5, 6, 7). После достижения определенной степени износа (фиг.5) производится изменение ориентации валка в пространстве. Для этого цапфы 11 осей 9 качания рычагов валков перемещаются в направляющих 12 вниз таким образом, чтобы произошло смещение точек наименьшего износа бандажа валка и брони стола друг относительно друга, позволяющее опустить валок и уменьшить рабочий зазор между бандажом валка и броней (фиг.3, 6). При этом ось валка может изменять угол наклона на 10-18о, а рабочая поверхность валка смещаться по радиусу к центру стола. После достижения второй степени износа мелющих элементов бандаж 7 валка поворачивают на 180о (фиг.4, 7). Поворачивание бандажа может сопровождаться изменением ориентации на 1-4о.

Изобретение повышает срок службы мелющих элементов мельницы, так как сочетание предлагаемого профиля бандажа валка с профильной броней размольного стола дает возможность выбрать увеличившийся вследствие износа рабочий зазор между бандажом валка и броней стола: на первой стадии износа с помощью изменения ориентации валка в пространстве, на второй стадии путем поворота бандажа на 180о; и тем самым не допустить ухудшения спрессовки топлива валком и вследствие этого резкого падения производительности мельницы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СРЕДНЕХОДНАЯ ВАЛКОВАЯ МЕЛЬНИЦА | 1989 |

|

SU1831805A3 |

| Валковая мельница | 1988 |

|

SU1787535A1 |

| Среднеходная валковая мельница | 1991 |

|

SU1827287A1 |

| Среднеходная мельница Балдина Г.В. | 1986 |

|

SU1727897A1 |

| Среднеходная мельница | 1986 |

|

SU1364361A1 |

| Устройство для регулирования валковой мельницы | 1979 |

|

SU774591A1 |

| Устройство для регулирования валковой мельницы | 1981 |

|

SU965519A2 |

| Мельница | 1989 |

|

SU1726023A1 |

| Среднеходная мельница | 1986 |

|

SU1346239A1 |

| Среднеходовая валковая мельница | 1976 |

|

SU613804A1 |

Использование: размол угля. Сущность изобретения: валковая мельница включает в себя корпус, размещенные в корпусе размольный стол с износостойкой профильной броней и взаимодействующие с ним валки с коническими бандажами на осях, закрепленных в поворотных рычагах, имеющих перемещаемые оси качания и соединенных с нажимными системами. Бандаж валка выполнен профильным с размерами: D

ВАЛКОВАЯ МЕЛЬНИЦА, содержащая корпус, размещенные в корпусе размольный стол с износостойкой профильной броней, имеющий вертикальную ось вращения, и взаимодействующие с ним валки с коническими бандажами, установленные с возможностью вращения на осях, закрепленных в поворотных рычагах, имеющих оси качения и соединенных с нажимными системами, отличающаяся тем, что, с целью повышения срока службы мелющих элементов, бандаж валка выполнен профильным с соотношениями D в1 / Dв = 0,93 - 0,97; ; Bв/Dв = 0,28 - 0,32; r1/Bв = 0,18 - 0,22 и r2/Bв = 0,27 - 0,33, где D в1 - минимальный диаметр бандажа валка, Dв - максимальный диаметр бандажа валка, Bв - ширина бандажа валка, r1 - радиус сопряжения бандажа валка у минимального диаметра, r2 - радиус сопряжения бандажа валка у максимального диаметра, а средняя часть бандажа образована двумя касательными: касательной к малому радиусу скругления, параллельной оси валка, и касательной к большему радиусу скругления, направленной так, что угол между двумя касательными равен углу наклона оси валка к плоскости размольного стола, и в месте пересечения касательных выполнено скругление произвольного радиуса, при этом оси качания рычагов валков закреплены на корпусе с возможностью перемещения мест крепления.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВАЛКОВАЯ МЕЛЬНИЦА | 0 |

|

SU321281A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-11-30—Публикация

1991-08-27—Подача