Изобретение относится к оборудованию для измельчения различных материалов, а именно к валковым мельницам, и может быть использовано в строительной, энергетической, цементной, химической и других отраслях промышленности.

Целью изобретения является увеличение срока службы размольных поверхностей и уменьшение эксплуатационных затрат.

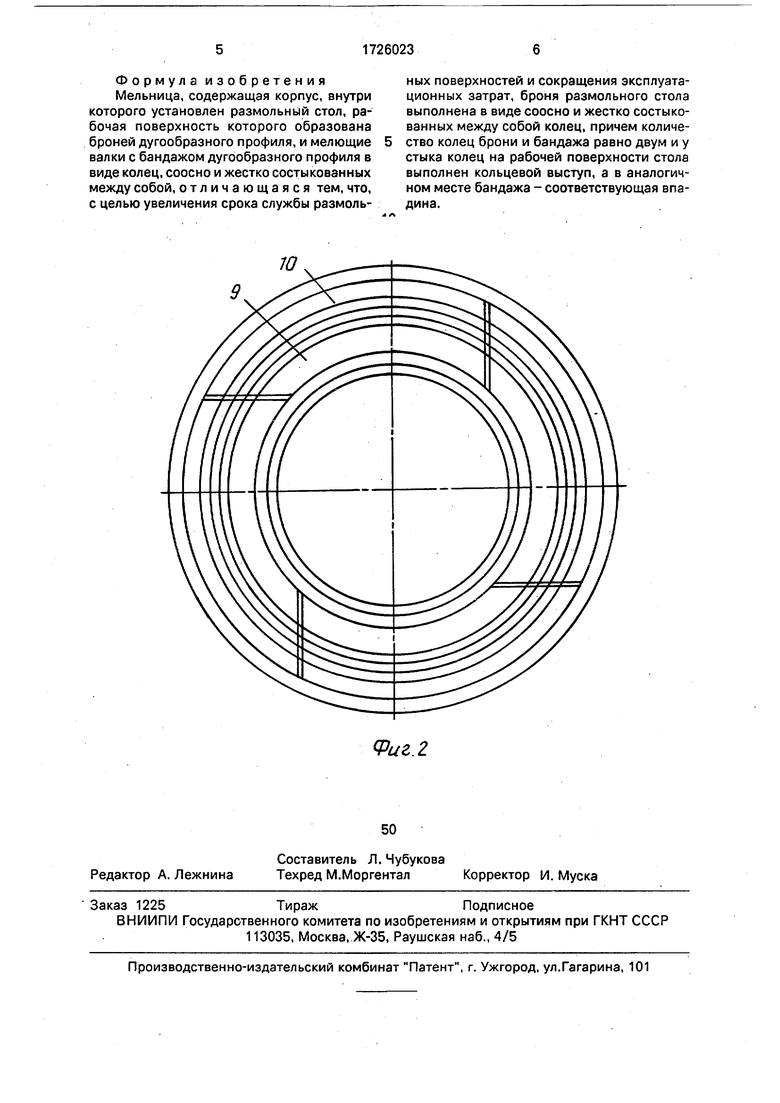

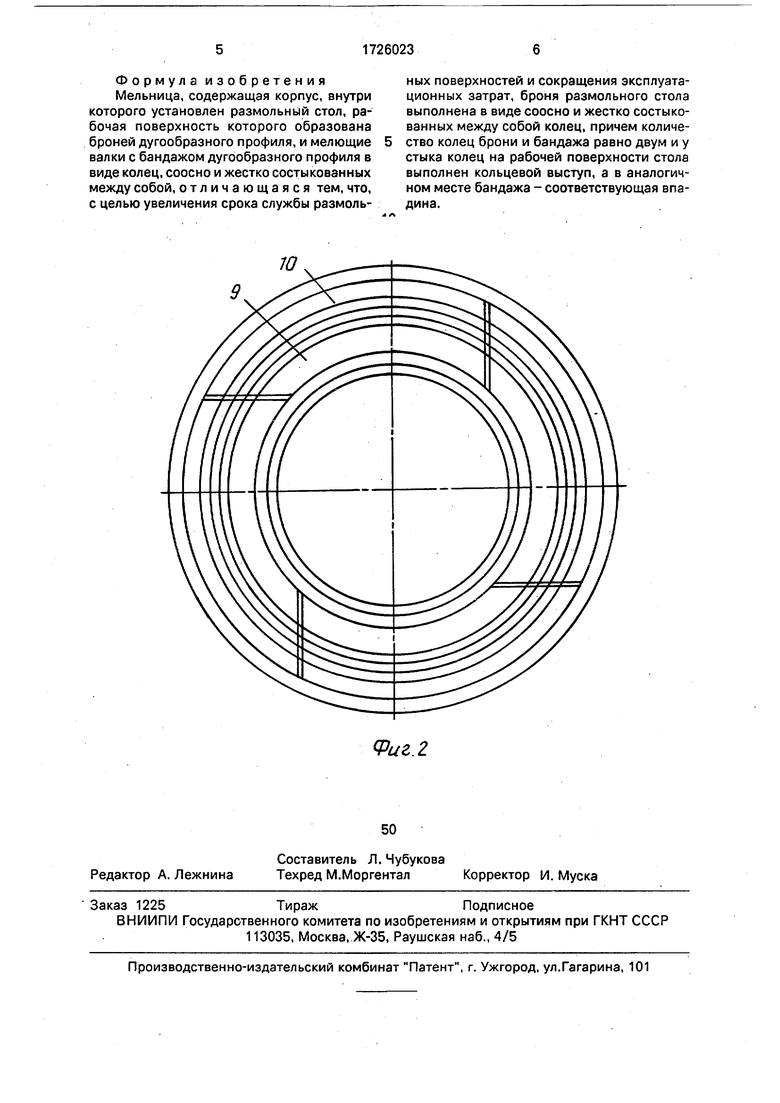

На фиг. 1 представлена предлагаемая мельница, продольный разрез (узел установки мелющего валка на размольном столе); на фиг. 2 - то же, вид сверху.

Мельница содержит корпус 1, внутри которого установлен размольный стол 2, и мелющие валки 3. Со стороны рабочей поверхности размольного стола 2 смонтирована броня дугообразного профиля, состоящая из двух колец 4 и 5, в месте стыковки которых выполнен выступ 6, образованный двумя коническими и цилиндрическими поверхностями. Таким образом, наружная поверхность размольного стола имеет кольцевой выступ.

Отдельные кольца А и 5 брони посредством прижимной крышки 7 и крепежных элементов 8 закреплены на размольном столе 2. Мелющие валки 3 имеют бандаж дугообразного профиля, выполненный из двух колец 9 и 10, в месте стыковки которых выполнена впадина 11, соответственно образованная двумя коническими и цилиндрической поверхностями. Таким образом, наружная поверхность бандажа имеет кольцевую впадину. Отдельные кольца 9 и 10 бандажа посредством прижимной крышки 12 и крепежных элементов 13 закреплены на валке 3.

Крепление колец 4 и 5 брони размольного стола 2 и колец 9 и 10 бандажа мелющих валков 3 выполнено по типу клинового соединения.

Мельница работает следующим образом.

Измельчаемый в мельнице материал подают к центру размольного стола 2, при вращении которого под действием центробежной силы он перемещается от центра стола 2 к его периферии и, проходя под мелющими валками 3, измельчается. При этом размалывающие поверхности брони (кольцо 4) и бандажа (кольцо 9), прилегающие к центру стола 2, работают на раздавливание материала, а размалывающие поверхности, прилегающие к периферии стола (кольцо 5 брони и кольцо 10 бандажа), работают на истирание, что обуславливает различный износ этих поверхностей.

Выполнение брони размольного стола 2 и бандажей мелющих валков 3 составленными из двух колец обеспечивает возможность подбора соответствующего размольной нагрузке износостойкого материала для каждой зоны размольной поверхности, что позволяет повысить износоустойчивость размольной поверхности брони размольного стола 2 и бандажа мелющих валков 3 и

увеличить срок службы размольных элементов.

При использовании однородного по износоустойчивости материала возникает возможность установки размольной поверхности бандажа валков с различным зазором относительно размольной поверхности брони размольного стола 2 за счет выполнения брони с выступом, а бандажа - с впадиной, что также способствует повышению срока службы размольных элементов. Это объясняется тем, что в зоне раздавливания исходного материала, где присутствует крупнокусковой материал, износ размольной поверхности меньше, чем в зоне истирания. Рациональной является установка бандажа с большим зазором.

При этом форма выполнения бандажей

валков и брони стола помогает образованию равномерного и широкого измельчаемого слоя, что обуславливает и равномерный износ размалывающей поверхности в зоне истирания (кольцо 6 брони и

кольцо 10 бандажа), поэтому по мере износа размалывающей поверхности в зоне истирания происходит постепенное уменьшение разницы в зазоре между зоной раздавливания и зоной истирания вплоть до

выравнивания зазоров, что позволяет увеличить срок службы размольных поверхностей стола и валков и снизить эксплуатационные расходы мельницы, связанные с регулировкой зазора.

Кроме того, форма выполнения бандажа валка и брони размольного стола позволяет увеличить поверхность контакта и тем самым снизить удельное давление на поверхности валка.

Между коническими поверхностями выступа и впадины за счет вращения валка возникают сдвиговые усилия, а так как сопротивление материалов сдвигу ниже, чем истиранию и размалыванию, то возрастает

эффективность помола при снижении энергозатрат.

Использование изобретения обеспечивает увеличение срока службы размольных элементов, снижение эксплуатационных затрат и увеличение эффективности помола.

Формула изобретения Мельница, содержащая корпус, внутри которого установлен размольный стол, рабочая поверхность которого образована броней дугообразного профиля, и мелющие валки с бандажом дугообразного профиля в виде колец, соосно и жестко состыкованных между собой, отличающаяся тем, что, с целью увеличения срока службы размольных поверхностей и сокращения эксплуатационных затрат, броня размольного стола выполнена в виде соосно и жестко состыкованных между собой колец, причем количество колец брони и бандажа равно двум и у стыка колец на рабочей поверхности столе выполнен кольцевой выступ, а в аналогичном месте бандажа - соответствующая впадина.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бандаж размольного валка среднеходной мельницы | 1981 |

|

SU1053875A1 |

| ВАЛКОВАЯ МЕЛЬНИЦА | 1991 |

|

RU2023509C1 |

| Валковая среднеходная мельница | 1986 |

|

SU1666178A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ СЫПУЧЕГО МАТЕРИАЛА И МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054966C1 |

| Валковая мельница | 1988 |

|

SU1787535A1 |

| Устройство для размола твердого топлива | 1981 |

|

SU963548A1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 1999 |

|

RU2173367C2 |

| Размольный стол | 1985 |

|

SU1268200A1 |

| ЦЕНТРОБЕЖНЫЙ ДВУХСТАДИЙНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2009 |

|

RU2388541C1 |

| Бандаж валка мельницы | 1982 |

|

SU1052256A1 |

Изобретение относится к технике измельчения различных материалов, может найти применение в строительной, энергетической, цементной, химической и других отраслях промышленности и позволяет увеличить срок службы размольных поверхностей и уменьшить эксплуатационные затраты. Мельница содержит корпус 1, внутри которого установлены размольный стол 2 с броней, и снабженные бандажом мелющие валки, каждый из которых размещен на валу. Броня размольного стола и бандаж валков выполнены из двух колец, в месте стыковки которых выполнены соответственно выступ в броне и впадина в бандаже, образованные двумя коническими и цилиндрическими поверхностями, 2 ил.

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-04-15—Публикация

1989-10-12—Подача