Изобретение относится к обработке металлов резанием, в частности, касается сверления пересекающихся сквозных отверстий.

Цель изобретения - повышение производительности при сверлении одного или нескольких пересекающихся отверстий за счет повышения стойкости инструмента и уменьшения величины холостых ходов.

Цель достигается тем, что способ получения сквозных отверстий в изделии включает сверление отверстия и образование фасок с одной установки изделия. Сначала производят центровку отверстия с одновременным образованием фаски, затем изделие поворачивают на 180о и высверливают отверстие до половины его глубины, производя одновременно центровку и образование фасок с противоположной стороны, после чего изделие вторично поворачивают на 180о и досверливают отверстие.

Предварительная центровка позволяет снять наклепанный поверхностный слой в деталях из штампованных заготовок или заготовок из проката. Кроме того, при соответствующих углах заточки режущей части инструментов, когда угол режущей кромки центровочного инструмента меньше угла режущей части инструмента, осуществляющего сверление, начало сверления происходит в лучших условиях за счет того, что врезание начинается главными режущими кромками, а не как обычно вдавливанием в материал поперечной режущей кромки. Это положительно сказывается на увеличении стойкости инструмента. Предварительная центровка позволяет отказаться от кондукторных втулок, что также благоприятно влияет на стойкость инструмента, так как износ кондукторных втулок приводит при врезании инструмента к его поломке.

Поворот детали на 180о и сверление с противоположной стороны позволяют сократить оперативное время обработки. Чем глубже отверстие, тем большую величину составляют холостые ходы. С увеличением глубины сверления происходит уменьшение величины рабочего хода. Это вызвано увеличением сил трения сверла и стружки о стенки отверстия. Если длину глубокого отверстия разделить на две равные части, то время сверления первой половины будет меньше времени сверления второй (меньше холостые хода). Поворот детали и встречное сверление позволяют повысить производительность процесса за счет уменьшения величины холостых ходов инструмента. Так, при глубине отверстия, равной 6d, (отверстия в головках болтов) величина холостых ходов будет в 3,67 раза меньше, чем в традиционном способе, а при глубине отверстия 10d, длина холостых ходов будет в 3,91 раза меньше.

Поворот детали на 180о и сверление с противоположной стороны позволяют повысить стойкость инструмента за счет осуществления встречного сверления одним инструментом с одной установки детали, при этом происходит плавное уменьшение срезаемого металла, а пластической деформации и возрастания осевой силы, как в традиционных способах, не наблюдается. Кроме того, поворот детали и встречное сверление позволяют избежать изгибающего момента на конце сверла и дополнительной силы трения при врезании в заднюю стенку пересекаемого отверстия. Это улучшает условия работы инструмента и повышает его стойкость.

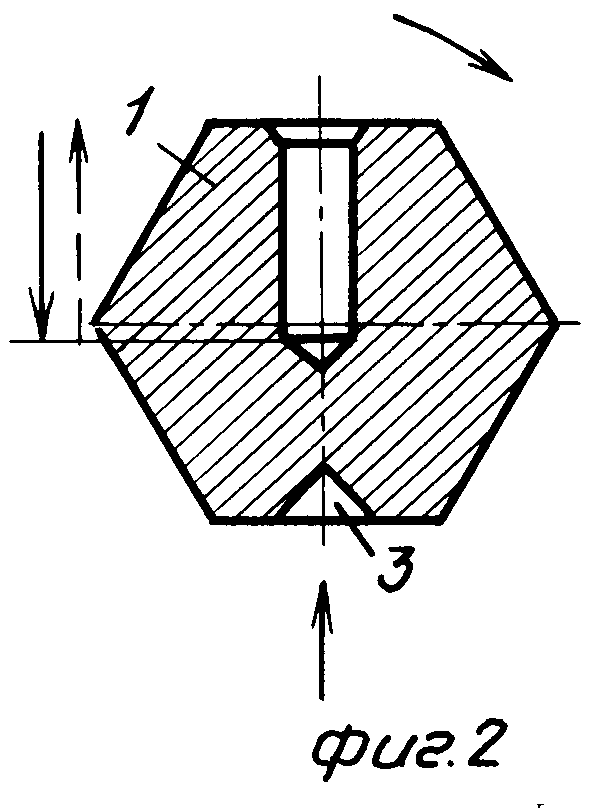

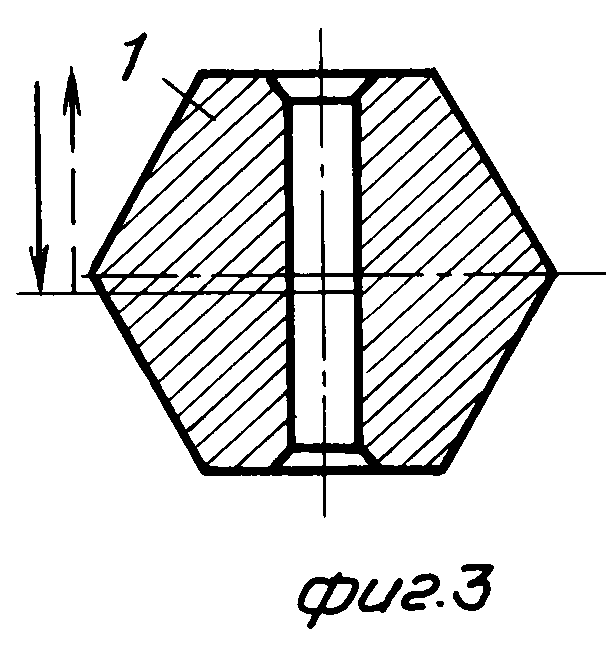

На фиг.1 изображена схема операции предварительной центровки отверстия; на фиг. 2 - схема сверления с одновременной центровкой с противоположной стороны отверстия; на фиг.3 - схема окончательного сверления.

Способ получения сквозных отверстий малого диаметра осуществлялся на токарно-винторезном станке ИЖ-250ВТ. В шпинделе станка устанавливается сверлильный патрон, а в суппорте - специальное приспособление для зажима образцов, в качестве которых использовались шестигранные прутки 1 из стали 38ХС длиной 200 мм, твердостью до 230 НВ, размер под ключ S = 10-19. Сверление осуществлялось стандартными сверлами диаметром 2, 2,5 и 3,15 мм из стали Р6М5 следующим образом. Сначала на одной грани, обращенной к шпинделю, на всю длину прутка производилась центровка отверстий с образованием фасок 2. После этого в патроне устанавливалось сверло требуемого диаметра и производилось сверление до центра с перебегом 1-1,5 мм (для больших диаметров больший перебег) при оборотах шпинделя 2500 мин-1 и подаче суппорта 0,03 мм/об. Затем пруток поворачивался на 180о, центрировались отверстия с одновременным образованием фасок 3 на противоположной стороне на всю длину образца. После этого осуществлялось сверление с перебегом за центр прутка. Выставка инструмента по оси отверстия осуществлялась по лимбу поперечной подачи с выборкой зазоров в одну сторону. Сверление второго ряда отверстий выполнялось аналогичным образом после поворота образца на 60о. Как показал эксперимент, стойкость сверл увеличивается в предложенном способе сверления на 10-15%. По расчетам предложенный способ сверления увеличивает производительность оборудования в 1,5 раза.

Использование предлагаемого способа позволит повысить производительность сверления сквозных отверстий малого диаметра путем увеличения стойкости инструмента и уменьшения величины холостых ходов.

Предлагаемый способ сверления позволит повысить производительность не только за счет сокращения оперативного времени обработки, но и за счет уменьшения вспомогательного, так как число переналадок сокращается без существенной потери производительности.

П р и м е р. В болтах близких типоразмеров М6 и М8 размер головок под ключ S = 10 и S = 13. При сверлении болтов М6 на оборудовании, настроенном для обработки болтов М8 (d = 2 мм - в обоих случаях), потери при традиционных способах, по сравнению с предложенным, равны величине двойного холостого хода на всю глубину отверстия в болте М6. В предлагаемом способе сверления уменьшается количество копиров, управляющих подачей сверла (за счет сокращения числа переналадок на другие типоразмеры деталей). Упрощается изготовление копиров, так как они имеют одинаковый профиль для сверления с обеих сторон детали. У копиров, управляющих подачей в прототипе, для каждого прохода свой профиль из-за возрастания хода сверла.

Предложенный способ не только повышает производительность, но и увеличивает долговечность работы оборудования за счет уменьшения количества холостых ходов. Так, при обработке болтов, у которых длина отверстия в головке составляет 6d, в прототипе отверстие сверлится за три прохода, в новом способе за два, т.е. число холостых ходов сверлильных головок сокращается на треть. При производительности устройства 25 шт./мин и коэффициенте технического использования 0,7 сверлильные головки при работе по предлагаемому способу будут совершать за одну рабочую смену на 8,5 тыс. двойных ходов меньше, чем при сверлении с одного конца отверстия.

Использование: в области обработки металлов резанием, в частности касается сверления пересекающихся сквозных отверстий. Сущность изобретения: способ сверления заключается в том, что сначала на одной грани прутка, обращенной к шпинделю, на всю длину прутка производилась центровка отверстия с образованием фасок. После этого осуществлялось сверление до центра с некоторым перебегом. Затем пруток поворачивался на 180° и центрировались отверстия с одновременным образованием фасок на противоположной стороне на всю длину прутка. После этого осуществлялось сверление с перебегом за центр прутка. 3 ил.

СПОСОБ СВЕРЛЕНИЯ СКВОЗНОГО ОТВЕРСТИЯ, при котором осуществляют центровку отверстия, образуют фаски с двух диаметрально противоположных сторон детали, после чего сверлят отверстия одним сверлом, отличающийся тем, что, с целью повышения производительности при сверлении пересекающихся отверстий посредством увеличения стойкости сверла и уменьшения холостых ходов, сначала осуществляют центровку отверстия и образуют фаски с одной стороны детали, затем деталь поворачивают на 180o и сверлят отверстие до середины его глубины, при этом одновременно осуществляют центровку отверстия и образование фаски с противоположной стороны детали, после чего деталь повторно поворачивают на 180o и досверливают отверстия.

| Способ обработки деталей типа болтов | 1985 |

|

SU1294497A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-11-30—Публикация

1990-01-05—Подача