Изобретение относится к составу каустического магнезита, который может быть применен в огнеупорной промышленности и в промышленности строительных материалов, а также в целлюлозно-бумажной, химической промышленности, теплоэнергетике и сельском хозяйстве.

Известны порошки магнезитовые каустические [1], полученные в результате улавливания пыли, образующейся в качестве побочного продукта при производстве спеченного периклазового порошка, и применяемые в качестве химического продукта различного назначения и вяжущего вещества. Эти порошки имеют следующий химический состав, мас.%:

MgO ≥ (75-90)

CaO ≅ (1,8-4,5)

SiO2 ≅ (1,8-3,5)

(Fe2O3 + Al2O3) ≅ (2,2-3,5)

[SO4]2- ≅ 1

Δ mпрк ≅ (5-18)

C ≅ (0,2-0,3)

Влага ≅ (1,0-1,5)

Фазовый состав каустических магнезитовых порошков в пересчете на сухое вещество варьируется в следующих пределах, мас.%: Периклаз (MgO) 76-94

Сульфаты магния и кальция (MgSO4 + CaSO4) 0,5-2 Углистое вещество (С) до 0,3 Прочие минеральные примеси до 10 Указанный фазовый состав обеспечивает каустическим магнезитовым порошкам оптимальные вяжущие и прочностные свойства непосредственно после получения. В процессе хранения материал адсорбирует влагу из воздуха и подвергается гидратации в результате взаимодействия частиц каустического магнезита с парами воды:

Сульфаты магния и кальция (MgSO4 + CaSO4) 0,5-2 Углистое вещество (С) до 0,3 Прочие минеральные примеси до 10 Указанный фазовый состав обеспечивает каустическим магнезитовым порошкам оптимальные вяжущие и прочностные свойства непосредственно после получения. В процессе хранения материал адсорбирует влагу из воздуха и подвергается гидратации в результате взаимодействия частиц каустического магнезита с парами воды:

MgO + H2O -> Mg(OH)2 Вследствие гидратации резко ухудшаются показатели схватывания, тверждения и прочностные свойства материала.

Наиболее близким к заявляемому объекту является кальцинированный периклаз, включающий следующие компоненты, мас.%: Сульфат магния 3-7 Сульфат натрия 2-5 Сульфат калия 1-4 Фторид магния 1-3 Каустический магнезит Остальное [2].

Известный материал имеет высокие прочностные свойства после спекания, низкий коэффициент разупрочнения после нагревания в интервале температур 300-1200оС, высокие показатели гидратации и растворимости в воде и растворах кислот. Однако в связи с повышенным содержанием гигроскопичных сульфатов (до 16 мас.%), содержащих кристаллизационную воду, каустический магнезит, являющийся минеральной основой материала, легко гидратируется и превращается в инертный к твердению гидроксид магния Mg(OH)2.

Низкая влагоустойчивость известного материала затрудняет его использование в качестве вяжущего даже после непродолжительного хранения на открытом воздухе. Кроме того низкая влагоустойчивость и высокая гигроскопичность в связи с повышенным содержанием в материале щелочных сульфатов приводит к их высаливанию при сушке строительных изделий, что существенно ухудшает водостойкость и экологические показатели изготовленных из них конструкций.

Целью изобретения является повышение влагоустойчивости и снижение гигроскопичности.

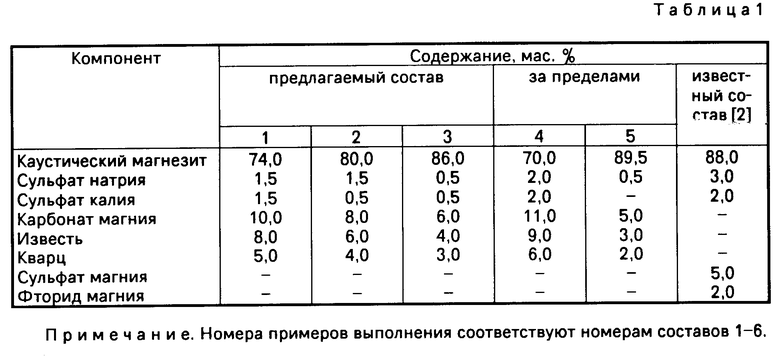

Цель достигается тем, что кальцинированный периклаз, включающий каустический магнезит и сульфаты натрия и калия, дополнительно содержит карбонат магния, известь и кварц при следующем соотношении компонентов, мас.%: Каустический магнезит 74-86 Сульфаты натрия и калия 1-3 Карбонат магния 6-10 Известь 4-8 Кварц 3-5

Цель изобретения - повышение качества кальцинированного периклаза, получаемого из магнезитового сырья с повышенным содержанием CaO и SiO2.

Сущность предлагаемого технического решения заключается в следующем.

Наличие в составе материала извести и кварца приводит к гидрофобизации каустического магнезита вследствие следующих химических реакций, протекающих при хранении кальцинированного периклаза на воздухе, всегда содержащем пары воды и углекислоту:

CaO + H2O ->Ca(OH)2 (1)

Ca(OH)2 + CO2 ->Ca(CO3) + H2O

+ H2O  (2)

(2)

Ca(OH)2 + nSiO2 + H2O -> CaO˙nSiO2˙H2O  (3)

(3)

Образующиеся по реакциям 1-3 гидрофобные соединения совместно с нерастворимым в воде карбонатом магния и щелочными сульфатами покрывают внешние слои материала тонкими гидрофобными пленками, препятствующими влагопоглощению и гидратации внутренних слоев каустического магнезита. При этом известь одновременно является поглотителем паров воды и углекислоты. Непрочные пленки новообразованных гидрата, карбоната и гидросиликата кальция при затворении цемента легко удаляются с поверхности частиц каустического магнезита и не ухудшают вяжущие и другие свойства материала.

Сульфаты натрия и калия в заявляемом количестве выполняют две функции: являются дополнительным источником влаги для гидратации и карбонизации извести и минерализатором, интенсифицирующим спекание материала. Если суммарное содержание сульфатов ниже заявляемого, не обеспечивается полной гидратации извести и формирования влагостойких пленок. При содержании сульфатов более 3 мас. % происходят увеличение влажности и гидратация частиц каустического магнезита.

Карбонат магния при нормальной температуре является малоактивным микронаполнителем, дисперсные частицы которого служат центрами образования вторичного карбоната кальция по реакции (2). При использовании материала в качестве огнеупорного вещества карбонат магния обусловливает порообразование и усадку керамического изделия. При содержании карбонатного магния 6 мас.% суммарная удельная поверхность компонента не обеспечивает инициирования гидрокарбонизации достаточного количества извести. В результате этого значительно возрастают влажность и степень гидратации материала. При содержании карбоната магния более 10 мас.% заметного снижения влагоустойчивости не наблюдается, но резко возрастает усадка и пористость материала при спекании. Известь является главным поглотителем влаги (осушитель) и гидрофобизатором каустического магнезита. При содержании извести менее 4 мас.% не достигается заметного улучшения влагоустойчивости. Если содержание извести превышает 10 мас.%, дальнейшего заметного уменьшения влажности не отмечается, а степень гидратации MgO заметно возрастает в связи с увеличением объема при гидратации извести в 3-3,5 раза.

Кварц является менее активным компонентом за исключением наиболее дисперсных механоактивированных (аморфизированных) частиц, участвующих в образовании небольшого количества гидросиликата кальция по реакции (3). При содержании кварца менее 3 мас.% не обеспечивается образования заметных количеств гидросиликата кальция, снижения гигроскопичности и повышения влагоустойчивости и вяжущих свойств материала. Превышение содержания кварца более 5 мас. % резко ухудшает термомеханические свойства кальцинированного периклаза без ощутимого улучшения его влагостойкости и вяжущих свойств. Снижение высокотемпературных свойств в этом случае обусловлено образованием избыточного количества эвтектического расплава (≈1350оС) и легкоплавкого монтичеллита CaO˙MgO˙SiO2 (Тпл. = = 1498оС).

Сведения об использовании композиции карбоната магния и кварца для гидрофобизации каустического магнезита в патентной и технической литературе не выявлены, что дает основания сделать вывод о соответствии предложения критерию "Существенные отличия".

П р и м е р 1. Для приготовления материала использовали каустический магнезит марки ПМК-90 (ГОСТ 1216-87), в который добавляли щелочные сульфаты, карбонат магния (магнезит сырой по ТУ 14-8-64-73), известь негашеную (ГОСТ 9179-70) и кварцевый песок (ТУ 14-8-223-77). Вещественный состав материала приведен в табл.1. Смесь подвергали вибропомолу до удельной поверхности 0,35 м2/г. Тонкомолотый материал выдерживали в условиях открытого воздуха в течение 3 и 90 сут. После каждого срока хранения в естественно-влажной атмосфере определяли влажность, степень гидратации, сроки схватывания, прочностные и огнеупорные свойства материала.

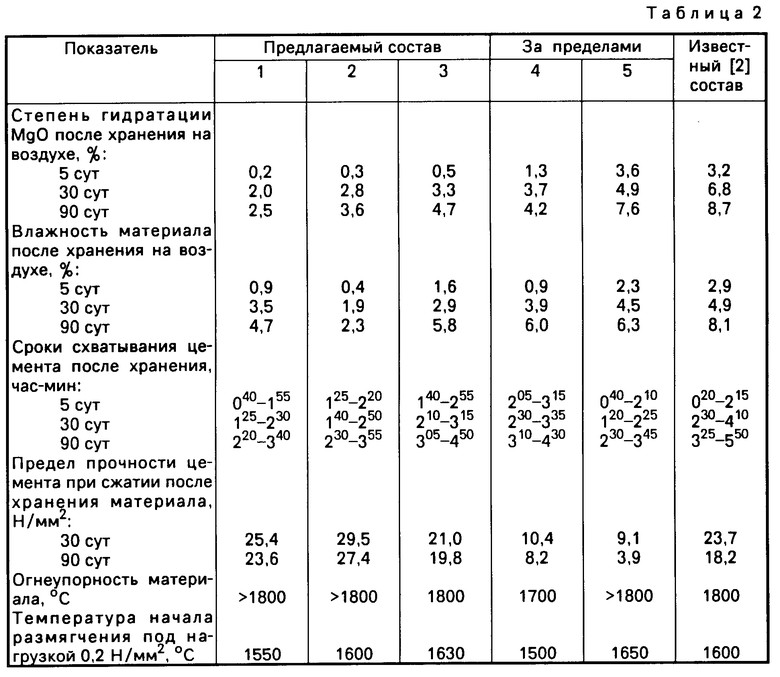

Свойства кальцинированного периклаза приведены в табл.2.

П р и м е р 2. Для получения кальцинированного периклаза использовали некондиционный доломитизированный магнезит Саткинского месторождения, подвергнутый обжигу при 950оС в течение 2 ч. Вещественный состав материала корректировали добавками сырого магнезита, щелочных сульфатов и кварца. Состав целевого продукта приведен в табл.1. Технология приготовления образцов и методика их испытаний аналогичны примеру 1. Свойства материала приведены в табл.2.

П р и м е р 3. Для приготовления образцов использовали смесь каустического магнезита ПМК-75, в которую добавили 5 мас.% сырого магнезита, 4 мас.% негашеной извести и 1 мас.% щелочных сульфатов. Технология получения образцов и методы определения свойств аналогичны примеру 1. Состав и свойства материала приведены в табл.1 и 2.

П р и м е р 4. Для получения кальцинированного периклаза использовали смесь некондиционного доломитизированного и окварцованного магнезита Саткинского месторождения, обожженную при 950оС в течение 2 ч. В полученную смесь добавляли сырой магнезит и щелочные сульфаты соответственно в количестве 11 и 4 мас.% и подвергали совместному помолу. Технология приготовления образцов и методики выполнения испытаний аналогичны примеру 1.

Вещественный состав и свойства целевого продукта приведены в табл.1,2.

П р и м е р 5. Для приготовления материала использовали смесь каустического магнезита ПМК-90 (ГОСТ 1216-87), сырого карбоната магния, негашеной извести и кварца. Смесь подвергали совместному помолу в вибромельнице до удельной поверхности 0,35 м2/г. Технология получения образцов и методики их испытаний аналогичны примеру 1. Состав и свойства материала приведены в табл.1 и 2.

П р и м е р 6. Для приготовления кальцинированного периклаза [2] использовали смесь каустического магнезита ПМК-87 (ГОСТ 1216-87), сульфата натрия (ГОСТ 4166-66), сульфата калия (ГОСТ 4145-65), сульфата магния (ГОСТ 4523-67) и фторида магния (ГОСТ 7204-67). Вещественный состав смеси приведен в табл.1. Технология получения образцов и методы их испытаний были аналогичны описанным в примере 1. Свойства материала приведены в табл.2.

Результаты проведенных лабораторных испытаний (табл.2) свидетельствуют о том, что заявляемый материал имеет минимальную степень гидратации и влажность после хранения на воздухе, то есть по влагоустойчивости существенно превосходит материал-прототип и является менее гигроскопичным. По вяжущим и огнеупорным свойствам заявляемый материал не уступает известному.

Заявляемый кальцинированный периклаз имеет следующие технико-экономические преимущества: значительно расширяет минерально-сырьевую базу производства магнезиального цемента; сохраняет и стабилизирует качество материала после длительного хранения на открытом воздухе; снижает себестоимость производства материала; эффективно используется в различных отраслях народного хозяйства.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАЛЬЦИНИРОВАННЫЙ ОКСИД МАГНИЯ | 1996 |

|

RU2159752C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2005 |

|

RU2290380C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2542028C1 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 1996 |

|

RU2111929C1 |

| МОДИФИКАТОР МАГНЕЗИАЛЬНОГО СОСТАВА ДЛЯ КОНВЕРТЕРНОГО ШЛАКА И СПОСОБ МОДИФИЦИРОВАНИЯ КОНВЕРТЕРНОГО ШЛАКА | 2009 |

|

RU2404262C1 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 2010 |

|

RU2428390C1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2367632C1 |

| Шихта для изготовления периклазохромитового клинкера | 1982 |

|

SU1046232A1 |

| Наномодифицированный магнезиальный цемент | 2019 |

|

RU2720463C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2295554C1 |

Сущность изобретения: магнезиальное вяжущее включает, мас.%: каустический магнезит 74-86, сульфаты натрия и калия 1-3; карбонат магния 6-10; известь 4-8; кварц 3-5. Характеристика: степень гидратации после 90 сут хранения на воздухе 2,5 - 4,7%, влажность после 90 сут хранения на воздухе 2,3 - 5,8%. 2 табл.

МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ,включающий каустический магнезит, сульфаты натрия и калия, отличающееся тем, что оно дополнительно содержит карбонат магния, известь и кварц при следующем соотношениикомпонентов, мас.%:

Каустический магнезит 74 - 86

Сульфаты натрия и калия 1 - 3

Карбонат магния 6 - 10

Известь 4 - 8

Кварц 3 - 5

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кальцинированный периклаз | 1985 |

|

SU1320189A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1994-11-30—Публикация

1991-09-04—Подача