Изобретеяне.относится к огнеупорной промЕтШшенности, к изготовлению периклазохромитового клинкера, предназначенного для производства огч еупорных изделий, используемых в футеровках сводов и стен марте новских и электросталеплавильных печей.

Из-вестна шихта Г1 .7, включающая 20-80% MgO и 80-20% хромита с размером зерен мельче 0,044 мм, которую обжигают на клинкер до .спекания при .

Недостатки этой шихты - высокий пылеунос из -печи и высокий расход топлива.

Известна также шихта Г2, включающая 21-25% хромита и 75-79% каустического или-обожженного магнезита, которую смешивают, смесь брикетируют и обжиггиот на клинкер при 2000-2100С.

Недостаткиизвестной шихты низкая прочность после формования брикета, высокий пылеунос и особенно большой расход топлива, необ ходимый для достижения высокой температуры обжига. . , .

Наиболее близкой к предлагаемой является шихта f3 , включающая 20% хромита и 80% каустического Магнезита и воду (сверх 100%), которую брикетируют и обжигают при 175 во вращающейся печи.

Недостатками известной шихты являются низкая прочность nocjvie формования на пресс-вальцах, большое количество мелких фракций в клинкере (менее. 1 мм), высокий пылеунос из печи и большой расход топлива. Низкая прочность брикета после формования обусловлена теЛ, что каустический магнезит содержит большое количество (до 40%) негидратируемых зерен сырого магнезита и неактиного к гидратации высокообожженного магнезита .при сравнительно невысоком содержании частиц окиси магния активных к гидратации и гидравлическому твердению. Низкая прочность брикета обусловливает образование большого количества (68,2%) мелких фракций (зерен мельче 2 мм) за счет истирания и разрушения брикета при транспортировке, пересьтаниях и движении во вращающейся печи. Из-за .большого количества мелких фракций в шихте набл }дается высокий (до 35%) пылеунос из печи. Кроме того, шихта известного состава плохо спекается и мелкие зерна плохо агломерируются (окомковываются) при обжиге, и поэтому в к;7инкере получается большое количество (40,7%) .мелких фракций (менее 1 мм) которые являются избыточными и не Moryt быть полностью использованы для ПЕЮизводства огнеупорных изделий. Высокая температура обжига , 1750°С известной шихты и большой пылеунос обусловливают высокий удель ный расход топлива.

Цель изобретения - повышение прочности брикета после формования, уменьшение количества мелких фракций в клинкере, снижение пылеуноса и расхода топлива.

Поставленная цель достигается тем, что шихта для изготовления периклазохромитового клинкера, включающая хромит, каустический магнезит и воду, дополнительно содержит отработанный в электрическом поле тонкодисперсный отход газоочисток обжиговых печей фракций : 0,07 мм следующего состава, мас.%: . Комплексные сульфаты калия, натрия, магния и кальция1-20

Карбонаты и силикаты магния и кальция 3-15 Фторид магния0,1-5,0

ПериклазОстальное

При следующем соотношении компонентов, мас.%:

Хромит . 12-55 Каустический магнезит 10-40

Вода . 8-25 Отработанный в электрическом поле тонкодисперсный отход газоочисток обжиговых печей фракции 0,07 мм 10-40 Дополнительно введенный отработанный в электрическом поле тонкодисперсный отход газоочисток обжиговых печей фракции менее 0,07 мм и данное сочетание компонентов обеспечивают их активное взаимодействие, повышая тем самым прочность брикета и спекание в обжиге. Полное спекание предлагаемой шихты обеспечивается уже при 1650°С, т.е. как минимум на 100°С ниже, чем у известной шихты. Повышение прочности брикета, уменьшение- количества мелких фракций в клинкере, снижение пЕллеуноса и расхода топлива является результатом активного взаимодействия дополнительно введенного отработанного в электрическом поле тонкодисперсного отхода газоочисток с остальными в данном сочетании компонентами шихты - хроматом, каустическим магнезитом и водой до и после брикетирования, а также в процессе обжига. Отход газоочисток, содержащий активный к гидратации периклаз, связующие комплексные сульфаты калия, натрия, магния и кальция, фторид магния, карбонаты и силикаты магния и кальция, обладающие высокими вяжущими 5 свойствами, равномерно распределяет-.

ся по эернпм шихты вследствие высокой дисперсности и значительно повышает прочность брикета. Активный к гидратации периклаз, отход

газоочисток, быстро взаимодействует с водой с образованием гидроокиси магния, обеспечивающей твердение и значительное пов ьпцение прочности брикета, а также улучшение спекания в обжиге. Фторид магния в отходе газоочисток.является активатором твердения и упрочнения брикета и его спекания в обжиге. Комплексные сульфаты калия, натрия, магния и кальция эффективные как связующее, способствуют твердению и упроч.нению брикета, а также спеканию в обжиге.

Карбонаты кальция и магния, взаимодействуя с гидроокисью магния и с водой, образуют гидрокарбонаты, которые упрочняют брикет, а силикаты содержатся в предлагаемой шихте в таких же небольших количествах, как и в известной шихте, поэтому не снижают ее огнеупорность.

Сульфаты калия, натрия, магния и кальция и фторид магния отхода газоочисток не оказывают отрицательного влияния на огнеупорность шихты, так как они возгоняются при конечной температуре обжига и практически не остаются в готовом спеченном, клинкере. Уменьшение содержания в шихте отработанного в электрическом поле отхода газоочисток менее 10% не оказывает существенного влияния на прочность брикета, количество мелких фракций, пылеунос и расход топлива. Повышение содержания отхода газоочисток свыше 40% приводит к образованию их отложений на поверхностях нагрева котлов-: утилизаторов и забиванию (зарастанию) последних этими отложениями и к остановке печи.

Содержание хромита в шихте менее 12% не-позволяет получить необходимое количество июинелидов, устойчивых к металлургическим шлакам, а содержание .хромита более 55% понижает прочность брикета, ухудшает спекание и увеличивает пылеунос. 5 с повышением в шихте содержания инертного к воде хромита и снижения содержания активного к гидратации отхода газоочисток и каустического магнезита в границах указанных

0 пределов уменьшают количество вводимой воды и наоборот. . .

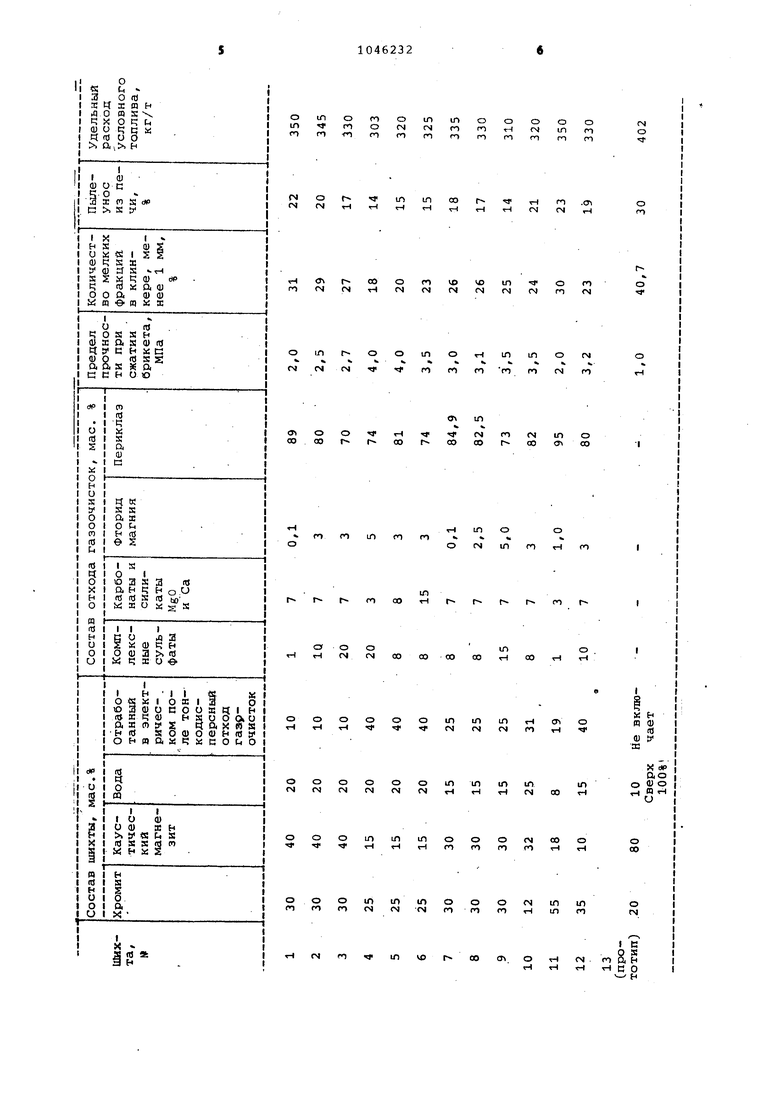

Исследование конкретных составов предлагаемой и известной шихт и изготовление из них магнезитохроми5 тового клинкера производили с использованием .извecт oгo оборудования по одной из двух технологий. Первая технология. Мелкий хромит (мельче 0,5 мм),

Q каустический магнезит, отход газоочисток и воду непрерывно в заданном соотноше.нии подают в смеситель непрерывного действия, в котором происходит перемешивание шихты, затем ее брикетируют на пресс-вальцах и

5

обжигают во вращающейся печи или плавят в руднотермической печи. Возможно предварительное объединение отхода газоочисток с каустическим магнезитом перед подачей их в смеси0тель ,

Вторая технология. Хромит, каустический магнезит и отход газоочисток подают в трубомельницу для перемешивания и доизмельчения, сухую смесь и воду непрерывно подают в смеситель непрерывного действия для перемешивания. Готовую шихту брикетируют на пресс-в гиль цах и обжигают во вращающейся печи.

Первая технология более проста, так как исключается доизмельчение компонентов.

Результаты исследований конкретных составов предлагаемой и известной шихт приведены в таблице.

1Л rt

О

ГО

n

го

in

о г

о

о

о m m

(N

(N

1Л

о

оо

Ч

m

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления периклазошпинелидного клинкера | 1983 |

|

SU1141085A1 |

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

| Способ изготовления клинкера на основе каустического магнезита | 1985 |

|

SU1268548A1 |

| Способ изготовления периклазохромитовых изделий | 1982 |

|

SU1065383A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2020 |

|

RU2738217C1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU870381A1 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ПОРОШКОВ | 1993 |

|

RU2077519C1 |

| Шихта для изготовления хромомагнезитового материала | 1980 |

|

SU1077866A1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2374327C2 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОХРОМИТОВОГО КЛИНКЕРА, включающая хромит, каустический магнезит- и воду, отличающаяс я тем, что, с целью повышения прочности брикета после формования. 1 ы уменьшения количества мелких фракций в клинкере, снижения пылеуноса и расхода топлива, она дополнительно содержит отработанный в электрическом поле тонкодисперсный отход газоочисток обжиговых печей фракций 4 0,07 мм следующего состава , мае.%: Комплексные сульфаты калия, натрия, магния и кальция .1-.20 Карбонаты и силикаты магния и кальция 3-15 Фторид магния0,1-5,0 ПериклазОстальное при следующем соотношении компоненi тов , мае.%: Хромит 12-55 W Каустический магнезит 10-40 Вода8-25 Отработанный ъ электрическом поле тонкодисперсный отход газоочисток обжиговых печей фракции 0,07 мм 10-40

гм

о

(N

tN

л

г

ГЧ

(N

1Л

г-смгм

о г

«Tl

о 00

со

ш оо

nninnn«.«

оо (N Ш го гЧ

r t r rooorHr r t r ror

а о о1Л

тч гч см 01 00 со оо 00 гн со

ОООООЩ1Л1Л т-(т-1 « ГМГЧСМ

ОООООШ1Л1ПШ1Л

МСМГЧСМСМгНгНгЧГМООгН

ООО1Л1Л1ПОООСМООО -rJ- tHrHrOrOrOrOiHrH

oooinininooocNinm mronr4 N)-CMronnr4mro

ro 4« 1Л VO Г C e о тН (NrOQH

со

г

m гч

.01

гН

о го

тН 01

гН

тН

го N

О

О

VO

VD (N

Ш fS

(N

m

о

о гм

О4

1Л го

m

го

п

о

п г

(N

чсм оо

in

00

00

3 оо

X Н

n Ш fl

СГ1 о гН

(U &

3:

X dP

ao о u о

«

о оо

о

CM

I e . 6 s

H tH гЧ тЧ с о v Н

Как видно из данных таблицы, предлагаемая шихта для изготовления магнеэитохромитового клинкера по сравнению с известной шихтой обладает преимуществами/ а именно, позволяет в 2-4 раза повышать прочност брикета, уменьшить в 1,3-2 раза количество мелких (Менее 1 мм) из.быточных фракций в клинкере, снизить в 1,3-2,1 раза пылевынос из печи и На 52-99 кг/т удельный расход условного топлива. Преимуществами предлагаемого технического решения является также утилизация отхода газоочисток и простота технологии изготовления. Ее осуществление не требует сложного оборудования. Изготовление периклазохромитового клинкера из предлагаемой шихты позволит получить экономический эффект около 500 тыс. руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3817765, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТАНОВКА ДЛЯ КОНТРОЛЯ ЗА СОСТОЯНИЕМ ФУТЕРОВКИ | 0 |

|

SU336478A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Производство брикетированного магнезитохрюмитового клинкера и сводовых изделий на его основе с использованием каустического магнезита | |||

| Огнеупоры, 1973, 10, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-10-07—Публикация

1982-06-15—Подача