Изобретение относится к способу получения формованных (блочных и гранулированных) катализаторов для очистки газов от оксидов азота и может быть использовано в процессах их селективного каталитического восстановления в присутствии аммиака (СКВ).

Процесс СКВ наиболее распространен за рубежом в системах очистки отходящих газов (ОГ) предприятий теплоэнергетического комплекса. СКВ осуществляется на титан-ванадиевом катализаторе при следующих условиях: температура в интервале 300-400оС; мольное соотношение аммиака и оксидов азота равно (0,9-1,3):1 при концентрации оксидов азота 200-400 мг/м3; время контакта ОГ с катализатором составляет 0,5-1,0 с. В результате взаимодействия в указанных условиях, аммиака и оксидов азота в присутствии катализатора образуются элементарный азот и вода.

В качестве катализаторов процесса СКВ используют, как правило, блочные катализаторы, полученные пропиткой формованного носителя растворами активных компонентов - оксидов или сульфатов металлов (ванадий, вольфрам, молибден и др.) с последующей термообработкой, либо смешением компонентов носителя и каталитически активных компонентов, формованием пластичной массы с последующей термообработкой [1-9].

Известен способ [8] получения формованого катализатора, включающий стадии приготовления носителя из оксида титана и пропитки носителя соединениями, содержащими активные компоненты (в готовом катализаторе - оксиды олова, марганца, кадмия, железа, никеля, хрома, кобальта и др. - в различных сочетаниях по два), с последующей термообработкой. Оксид титана получают: а) термокрекингом титаново-алюминиевых квасцов, полученных на основе тетрахлорида титана, сульфата аммония и серной кислоты; б) гидролизом органических хлоридов титановой кислоты; в) гидролизом товарных сульфатов или оксисульфата титана с обжигом и последующим формованием в гранулы носителя.

Недостатком способа являются сложность процесса приготовления носителя, большие временные затраты в связи с наличием дополнительных стадий - термообработки носителя и пропитки, необходимость утилизации отходов - пропиточных растворов.

Известен способ [9] получения катализаторов для очистки газов от оксидов азота в присутствии аммиака смешением порошкообразного оксида титана, полученного методом гидролиза хлоридов титана, с водным раствором сернокислого аммония и соединениями ванадия, формованием пластичной массы и последующим прокаливанием на воздухе при 400-650оС. Преимуществом способа, по сравнению с предыдущим аналогом, является то, что в нем процессы формования носителя и внесения активного компонента совмещены в одной стадии.

Недостатком способа является сложность получения основного компонента носителя - оксида титана, а также недостаточная механическая прочность (5-18 кг/см2) формованного катализатора, что препятствует его использованию в интенсивности процессе СКВ.

В качестве прототипа выбран способ получения катализатора по заявке [10].

По этому способу катализатор получают смешением оксида титана (приготовленного одним из вышеуказанных способов) и глинистого вещества различного типа с размером частиц менее 10 мкм при их соотношении (5-8):1 соответственно; к смеси добавляют растворы соли ванадия и моноэтаноламина или сульфат одного из переходных металлов (вольфрам, железо, молибден и др.), массу перемешивают и формуют в гранулы, сушат и термообрабатывают. Состав катализатора (по примеру 1), мас.%: TiO2 80, V2O5 10, активированная глина 10. Прочность катализатора, полученного таким способом, на сжатие составляет 18,8 кг на гранулу (10 кг/см2). Для увеличения механической прочности в состав формуемой массы вводят стекловолокно, возможно введение и второго связующего. Полученные по способу прототипу катализаторы по прочности не превышают 35 кг на гранулу, что составляет 20 кг/см2.

Недостатком способа-прототипа является низкая механическая прочность готового катализатора, что приводит к значительному его износу в течение короткого времени и резкому снижению ресурса.

Целью изобретения является повышение механической прочности катализатора при сохранении его высокой каталитической активности в процессе СКВ.

Поставленная цель достигается предложенным способом, включающим смешение титансодержащего агента - оксида, гидроксида титана, шлама сланцехимических производств, содержащих 10-50 мас.% оксида титана, и глины с влажностью до 5% и размером частиц 100-500 мкм при соотношении шлама и глины (4,5-1):1, последующее формование и термообработку.

Отличием предлагаемого изобретения, приводящим к поставленной цели, является:

смешение титансодержащего агента и глины в соотношении (4,5-1):1;

использование глины (монтмориллонит, бентонит) с влажностью до 5 мас.% и размером частиц 100-500 мкм;

использование в качестве титансодержащего агента (ТА) - шлама сланцехимических производств, содержащего 10-50 мас.% оксида титана.

Указанные отличительные признаки являются достаточными и необходимыми для обеспечения высоких эксплуатационных характеристик по предлагаемому способу за счет повышения механической прочности и сохранения высокой каталитической активности катализатора в процессе СКВ.

Использование шлама, содеpжащего 10-50 мас.% оксида титана, позволяет сохранить высокую активность катализатора за счет обеспечения в составе необходимого количества оксида титана.

Смешение титансодержащего агента переработки и глины в соотношении (4,5-1): 1 обеспечивает в формуемой массе необходимой количество коллоидно-дисперсной фазы, ответственной за пластичность и формуемость массы, а также достаточное для обеспечения высокой механической прочности готового катализатора количество конденсационно-кристаллизационных контактов на единицу контактного сечения.

Введение глины с размером частиц 100-500 мкм обеспечивает равномерное распределение частиц шлама на поверхности частиц глины, необходимое для упрочнения формованного катализатора, а также формирования равномерной структуры катализатора, необходимой, с одной стороны, для образования прочного формованного изделия, а с другой, - для обеспечения доступности реагентам процесса СКВ каталитически активных компонентов на поверхности катализатора и соответственно высокой каталитической активности последнего.

Влажность глины не более 5 мас.% обеспечивает ее поверхностную активность при затворении формуемой композиции водными растворами солей, что способствует интенсивному образованию коллоидно-дисперсной фазы (за счет вклада расклинивающего эффекта), определяющему прочность единичного контакта, ответственного за прочность катализатора.

Указанные отличительные признаки не известны из анализа аналитических и технических решений способа получения формованного катализатора для очистки газов от оксидов азота в присутствии аммиака, поэтому, по мнению авторов, предложенное решение соответствует критериям "новизна" и "изобретательский уровень".

Примеры приготовления катализаторов

В качестве основных исходных материалов использованы: титансодержащий агент (ТА) - шлам сланцехимической переработки (ТУ 6-13-125-74-88), содержащий 10-50 мас.% оксидов титана и остальное - оксиды и соли других металлов. Содержание TiO2 в примерах дано в пересчете на дегидратированный шлам.

Глина (Гл) кембрийская (монтмориллонит) ТУ 401-08-535-85 с влажностью до 5 мс.%.

П р и м е р 1. Шлам, содержащий 50,0 мас.% оксида титана с влажностью 55 мас. % , смешивают с глиной с влажностью 4,0 мас.% и размером частиц 100-500 мкм при соотношении ТА:Гл - 4,4:1. Это обеспечивается следующими количествами компонентов: 1610 г шлама и 172 г глины. К смеси при постоянном перемешивании добавляют 5 мл воды с 42,7 мл фосфорной кислоты (плотность 1,7 г/см3) и 11,2 мл азотной кислоты (плотность 1,3 г/см3), затем в массу добавляют 10 г оксида вольфрама, 5 г оксида молибдена, 75,9 г метаванадата калия и еще 5 мл воды. Влажность массы - 44,7 мас.%. Массу гомогенизируют и формуют в блоки сотовой структуры или гранулы диаметром 5-8 мм. Формованный катализатор сушат при 90-100оС в течение 5 ч, обжигают при 500оС - 6 ч.

Полученный формованный катализатор содержит компоненты, мас.%: оксид титана 7,25; глина 16,5; оксид ванадия 5; оксид вольфрама 1; оксид молибдена 0,5; оксид фосфора 4,5; остальное оксиды и соли других металлов. Механическая прочность изделий по вертикальной оси 53 кг/см2, степень очистки от оксидов азота 88%.

П р и м е р 2. Шлам, содержащий 50,0 мас.% оксида титана с влажностью 55% смешивают с глиной с влажностью 4,0 и размером частиц 100-500 мкм. Соотношение ТА:Гл равно 2,48:1. Это обеспечивается следующими количествами компонентов: 1380 г шлама и 260 г глины. К смеси при постоянном перемешивании добавляют 57 мл фосфорной кислоты (плотность 1,7 г/см3) и 11,2 мл азотной кислоты (плотность 1,3 г/см3), затем в массу добавляют 10 г оксида вольфрама, 5 г оксида молибдена, 70,25 г метаванадата аммония. Влажность массы 44,3 мас.%. Массу гомогенизируют и формуют в блоки сотовой структуры или гранулы диаметром 5-8 мм. Формованный катализатор сушат при 90-100оС в течение 5 ч, обжигают при 500оС 6 ч. Полученный формованный катализатор содержит компоненты, мас. %: оксид титана 31,0; глина 25,0; оксид ванадия 5,5; оксид вольфрама 1,0; оксид молибдена 0,5; оксид фосфора 6,0; остальное оксиды и соли других металлов. Механическая прочность изделий по вертикальной оси 48 кг/см2, степень очистки от оксидов азота 90%.

П р и м е р 3. Шлам, содержащий 50,0 мас.% оксида титана с влажностью 55% смешивают с глиной с влажностью 4,0% и размером частиц 100-500 мкм. Соотношение ТА:Гл равно 1:1. Это обеспечивается следующими количествами компонентов: 965 г шлама и 454 г глины. К смеси при постоянном перемешивании добавляют 280 мл воды с 57 мл фосфорной кислоты (плотность 1,7 г/см3) и 24,3 мл азотной кислоты (плотность 1,3 г/см3), затем в массу добавляют 10 г оксида вольфрама, 5 г оксида молибдена, 70,25 г метаванадата аммония. Влажность массы 35,7 мас. %. Массу гомогенизируют и формуют в блоки сотовой структуры или гранулы диаметром 5-8 мм. Формованный катализатор сушат при 90-100оС в течение 5 ч, обжигают при 500оС 6 ч. Полученный формованный катализатор содержит компоненты, мас.%: оксид титана 21,75; глина 43,5; оксид ванадия 5; оксид вольфрама 1; других металлов. Механическая прочность изделий по вертикальной оси 47,5 кг/см3, степень очистки от оксидов азота 89% .

П р и м е р 4. Шлам, содержащий 50,0 мас.% оксида титана с влажностью 55% , смешивают с глиной с влажностью 4,0% и размером частиц 100-500 мкм. Соотношение ТА:Гл равно 0,64:1. Это обеспечивается следующими количествами компонентов: 773 г шлама и 552 г глины. К смеси при постоянном перемешивании добавляют 80 мл воды с 57 мл фосфорной кислоты (плотность 1,7 г/см3) и 24,2 мл азотной кислоты (плотность 1,3 г/см3), затем в массу добавляют 10 г оксида вольфрама, 5 г оксида молибдена, 70,25 г метаванадата аммония. Влажность массы 36,4 мас. % . Массу гомогенизируют и формуют в блоки сотовой структуры или гранулы диаметром 5-8 мм. Формованный катализатор сушат при температуре 90-100оС в течение 5 ч, обжигают при 500оС 6 ч. Полученный формованный катализатор содержит компоненты, мас. %: оксид титана 17,0; глина 53,0; оксид ванадия 5; оксид вольфрама 1; оксид молибдена 0,5; оксид фосфора 6,0; остальное оксиды и соли других металлов. Механическая прочность изделий по вертикальной оси 25,0 кг/см2, степень очистки от оксидов азота 78%.

П р и м е р 5. Шлам, содержащий 50,0 мас.% оксида титана с влажностью 55% смешивают с глиной с влажностью 4,0% и размером частиц 100-500 мкм. Соотношение ТА: Гл равно 5,05:1. Это обеспечивается следующими количествами компонентов: 1621 г шлама и 151 г глины. К смеси при постоянном перемешивании добавляют 57,0 мл фосфорной кислоты (плотность 1,7 г/см3) и 24,2 мл азотной кислоты (плотность 1,3 г/см3), затем в массу добавляют 10 г оксида вольфрама, 5 г оксида молибдена, 75,9 г метаванадата калия. Влажность массы 47,5 мас. % . Массу гомогенизируют и формуют в блоки сотовой структуры или гранулы диаметром 5-8 мм. Формованный катализатор сушат при 90-100оС в течение 5 ч, обжигают при 500оС 6 ч. Полученный формованный катализатор содержит компоненты, мас.%: оксид титана 36,5; глина 14,5; оксид ванадия 5; оксид вольфрама 1; оксид молибдена 0,5; оксид фосфора 6,0; остальное оксиды и соли других металлов. Механическая прочность изделий по вертикальной оси 30 кг/см3, степень очистки от оксидов азота 88%.

П р и м е р 6. Шлам, содержащий 50,0 мас.% оксида титана с влажностью 55 мас,%, смешивают с глиной с влажностью 4,0% и размером частиц менее 100 мкм. Соотношение ТА:Гл равно 1:1. Это обеспечивается следующим количествами компонентов: 965 г шлама и 454 г глины. К смеси при постоянном перемешивании добавляют 380 мл воды с 57 мл фосфорной кислоты (плотность 1,7 г/см3) и 24,3 мл азотной кислоты (плотность 1,3 г/см3), затем в массу добавляют 10 г оксида вольфрама, 5 г оксида молибдена, 70,25 г метаванадата аммония. Влажность массы 39,0 мас. % . Массу гомогенизируют и формуют в блоки сотовой структуры или гранулы диаметром 5-8 мм. Формованный катализатор сушат при 90-100оС в течение 5 ч, обжигают при 500оС 6 ч. Полученный формованный катализатор содержит компоненты, мас. %: оксид титана 21,75; глина 43,5; оксид ванадия 5; оксид вольфрама 1; оксид молибдена 0,5; оксид фосфора 6,0; остальное оксиды и соли других металлов. Механическая прочность изделий по вертикальной оси 70 кг/см2, степень очистки от оксидов азота 83%.

П р и м е р 7. Шлам, содержащий 50,0 мас.% оксида титана с влажностью 55% смешивают с глиной с влажностью 4,0% и размером частиц более 500 мкм. Соотношение ТА: ГЛ равно 1: 1. Это обеспечивается следующим количествами компонентов: 965 г лама и 454 г глины. К смесь при постоянном перемешивании добавляют 280 мл воды с 57 мл фосфорной кислоты (плотность 1,7 г/см3) и 24,3 мл азотной кислоты (плотность 1,3 г/см3), затем в массу добавляют 10 г оксида вольфрама, 5 г оксида молибдена, 70,25 г метаванадата аммония. Влажность массы 35,1 мас.%. Массу гомогенизируют и формуют в блоки сотовой структуры или гранулы диаметром 5-8 мм. Формованный катализатор сушат при 90-100оС в течение 5 ч, обжигают при 500оС 6 ч. Полученный формованный катализатор содержит компоненты, мас. %: оксид титана 21,75; глина 43,5; оксид ванадия 5; оксид вольфрама 1; оксид молибдена 0,5; оксид фосфора 6,0; остальное оксиды и соли других металлов. Механическая прочность изделий по вертикальной оси 28 кг/см2, степень очистки от оксидов азота 88%.

П р и м е р 8. Шлам, содержащий 10,0 мас.% оксида, титана с влажностью 55%, смешивают с влажностью 4,0% и размером частиц 100-500 мкм. Соотношение ТА:Гл равно 2,48:1. Это обеспечивается следующими количествами компонентов: 1380 г шлама и 260 г глины. К смеси при постоянном перемешивании добавляют 57 мл фосфорной кислоты (плотность 1,7 г/см3) и 11,2 мл азотной кислоты (плотность 1,3 г/см3), затем в массу добавляют 10 г оксида вольфрама, 5 г оксида молибдена, 70,25 г метаванадата аммония. Влажность массы 44,3 мас.%. Массу гомогенизируют и формуют в блоки сотовой структуры или гранулы диаметром 5-8 мм. Формованный катализатор сушат при 90-100оС в течение 5 ч, обжигают при 500оС 6 ч. Полученный формованный катализатор содержит компоненты, мас.%: оксид титана 6,2; глина 25,0; оксид ванадия 5,5; оксид вольфрама 1; оксид молибдена 0,5; оксид фосфора 6,0; остальное оксиды и соли других металлов. Механическая прочность изделий по вертикальной оси 49,5 кг/см2, степень очистки от оксидов азота 90%.

П р и м е р 9. Шлам, содержащий 30,0 мас.% оксида титана с влажностью 55% , смешивают с глиной с влажностью 4,% и размером частиц 100-500 мкм. Соотношение ТА:Гл равно 2,48:1. Это обеспечивается следующими количествами компонентов: 1380 г шлама и 260 г глины. К смеси при постоянном перемешивании добавляют 57 мл фосфорной кислоты (плотность 1,7 г/см3) и 11,2 мл азотной кислоты (плотность 1,3 г/см3), затем в массу добавляют 10 г оксида вольфрама, 5 г оксида молибдена, 70,25 г метаванадата аммония. Влажность массы 44,3 мас.%. Массу гомогенизируют и формуют в блоки сотовой структуры или гранулы диаметром 5-8 мм. Формованный катализатор сушат при 90-100оС в течение 5 ч, обжигают при 500оС 6 ч. Полученный формованный катализатор содержит компоненты, мас.%: оксид титана 20,6; глина 25,0; оксид ванадия 5,5; оксид вольфрама 1; оксид молибдена 0,5; оксид фосфора 6,0; остальное оксиды и соли других металлов. Механическая прочность изделий по вертикальной оси 48 кг/см2, степень очистки от оксидов азота 92%.

П р и м е р 10. Шлам, содержащий 10,0 мас.% оксида титана с влажностью 55%, смешивают с глиной с влажностью 5,0% и размером частиц 100-500 мкм при соотношении ТА: Гл равно 4,4:1. Это обеспечивается следующими количествами компонентов: 1610 г шлама и 174 г глины. К смеси при постоянном перемешивании добавляют 49,4 мл фосфорной кислоты (плотность 1,7 г/см3) и 11,2 мл азотной кислоты (плотность 1,3 г/см3), затем в массу добавляют 10 г оксида вольфрама, 5 г оксида молибдена, 75,9 г метаванадата калия. Влажность массы 44,5 мас. % . Массу гомогенизируют и формуют в блоки сотовой структуры или гранулы диаметром 5-8 мм. Формованный катализатор сушат при 90-100оС в течение 5 ч, обжигают при 500оС 6 ч. Полученный формованный катализатор содержит компоненты, мас.%: оксид титана 7,25; глина 16,5; оксид ванадия 5; оксид вольфрама 1; оксид молибдена 0,5; оксид фосфора 4,5; остальное оксиды и соли других металлов. Механическая прочность изделий по вертикальной оси 30 кг/см2, степень очистки от оксидов азота 86%.

П р и м е р 11. Шлам, содержащий 10,0 мас.% оксида титана с влажностью 55% смешивают с глиной с влажностью 1,0% и размером частиц 100-500 мкм при соотношении ТА: Гл равном 4,4:1. Это обеспечивает следующими количествами компонентов: 1610 г шлама и 167 г глины. К смеси при постоянном перемешивании добавляют 5 мл воды с 49,4 мл фосфорной кислоты (плотность 1,7 г/см3) и 11,2 мл азотной кислоты (плотность 1,3 г/см3), затем в массу добавляют 10 г оксида вольфрама, 5 г оксида молибдена, 75,9 г метаванадата калия. Влажность массы 45,2 мас. % . Массу гомогенизируют и формуют в блоки сотовой структуры или гранулы диаметром 5-8 мм. Формованный катализатор сушат при 90-100оС в течение 5 ч, обжигают при 500оС 6 ч. Полученный формованный катализатор содержит компоненты, мас. % : оксид титана 7,25; глина 16,5; оксид ванадия 5; оксид вольфрама 1; оксид молибдена 0,5; оксид фосфора 4,5; остальное оксиды и соли других металлов. Механическая прочность изделий по вертикальной оси 65 кг/см2, степень очистки от оксидов азота 87%.

В процессе СКВ для очистки отходящих газов (ОГ) промышленных предприятий, особенно ТЭЦ большой мощности, объемная скорость газа составляет до 1 млн. м3/ч, и результатом этого являются значительные механические нагрузки на используемый катализатор. Вследствие этого катализатор должен обладать механической прочностью, обеспечивающей малый износ для длительного срока использования, при достаточной степени очистки ОГ от NOх.

Исходя из зарубежного опыта промышленной эксплуатации процесса СКВ требуемая величина механической прочности промышленных катализаторов должна быть не менее 30 кг/см2, а степень очистки от NOх не менее 80-85% в интервале рабочих температур 300-400оС. При анализе данных испытаний авторы и руководствовались этими соображениями.

Испытания катализаторов проводили в проточной динамической установке при объемной скорости газовоздушного потока 8-10 тыс.-1, при концентрации оксидов азота 200-400 мг/м3 и мольном соотношении аммиака и оксидов азота, равном (0,9-1,1):1 соответственно.

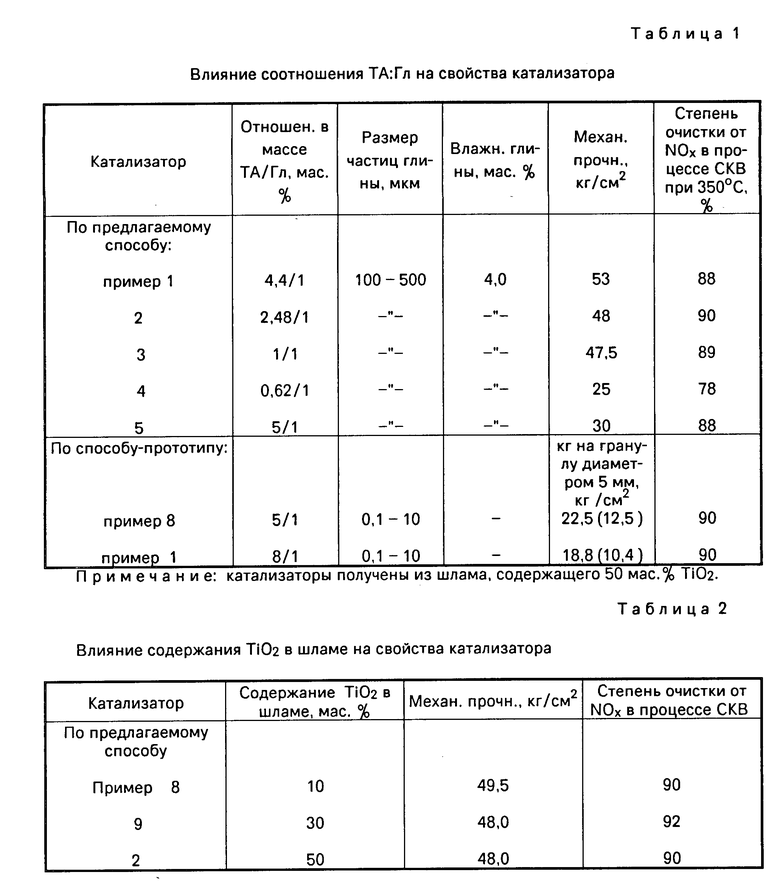

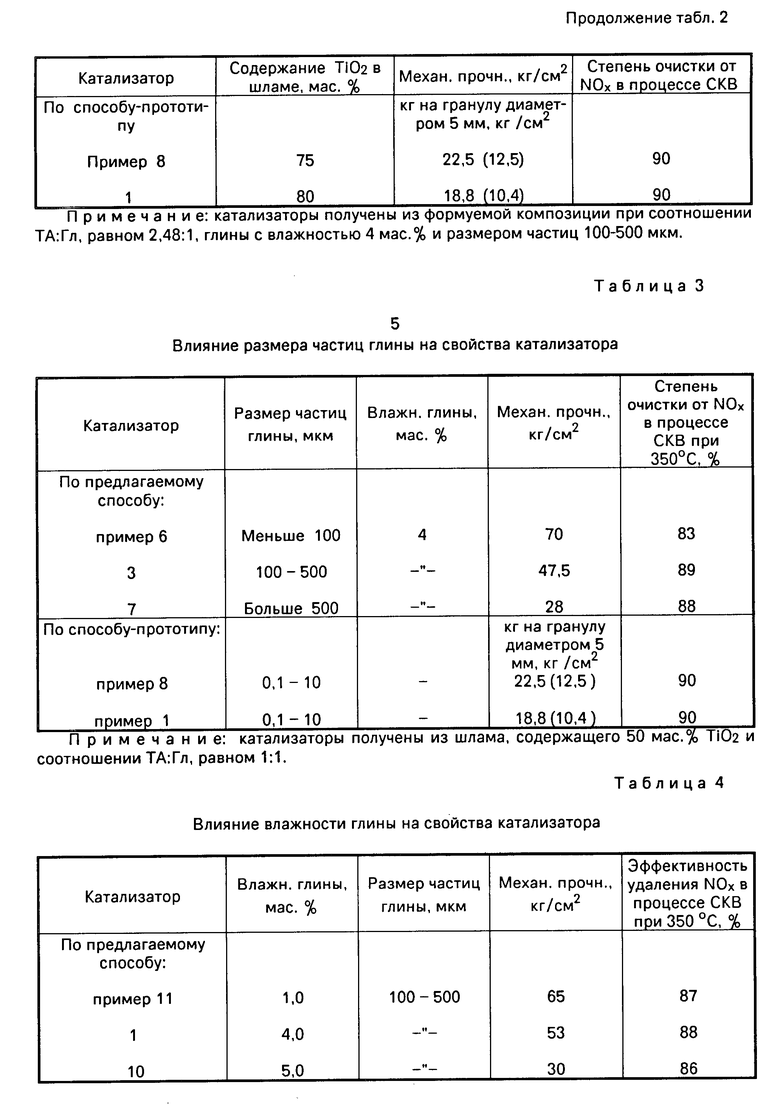

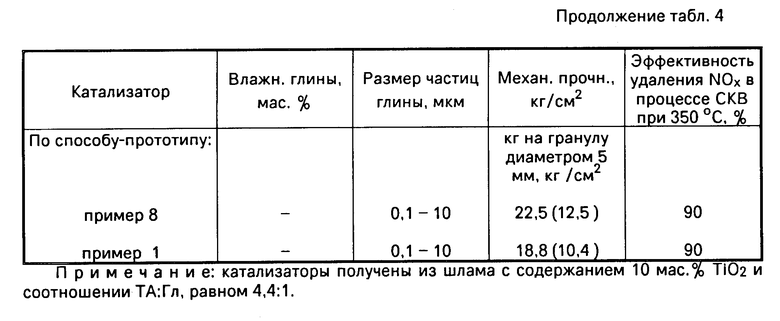

В табл. 1-4 представлены результаты испытаний катализатора.

В табл. 1 катализаторы по примерам 1-3, отвечающие соотношению ТА:Гл = (4,4-1): 1 (при использовании глины с размером частиц 100-500 мкм и влажностью 4% ), обладают высокими механической прочностью (53-47,5 кг/см2) и степенью очистки ОГ от оксидов азота (88-90%). Катализаторы по примерам 4 и 5, полученные при запредельном соотношении ТА:Гл - меньше 1 и больше 5, по результатам испытаний обладают низкой механической прочностью - 25 и 30%. По сравнению с прототипом, катализатор, полученный по предлагаемому способу, значительно превышает прототип по механической прочности и не уступает ему по степени очистки от NOх.

Из табл. 2 следует, что использование шлама с содержанием TiO2 10-50 мас. % позволяет получать катализаторы с высокими эксплуатационными характеристиками: механическая прочность 48,0-49,5 кг/см2, значительно превышающая прочность катализатора по способу-прототипу, и степень очистки от оксидов азота 90% при 350оС, не уступающую активности катализатора по способу-прототипу.

В табл. 3 показано влияние размера частиц на механическую прочность и степень очистки ОГ от оксидов азота на катализаторе. Использование глины с размером частиц меньше 100 мкм позволяет получать изделия с высокой механической прочностью 70 кг/см2, которая обеспечивается плотной упаковкой частиц глины. В то же время этот фактор уменьшает степень доступности и использования активных компонентов, в результате чего понижается достаточной механической прочности катализатора.

В табл. 4 показано влияние влажности глины на свойства катализатора. Уменьшение влажности от 4,4 до 1 мас.% позволяет получать изделия с высокими эксплуатационными свойствами. Увеличение же влажности глины до 5 мас.% обеспечивает значение механической прочности катализатора, являющееся запредельным для его промышленного использования.

Таким образом, представленные результаты использований подтверждают: предлагаемый способ обеспечивает получение эффективных катализаторов с повышенной механической прочностью из титансодержащих агентов (на примере шламов сланцехимических производств) при соблюдении заявленных: содержания оксида титана 10-50 мас.%, соотношения ТА:Гл, равного (4,4-1):1, влажности глины до 5 мас.% и размера ее частиц 100-500 мкм.

Кроме того, способ получения катализаторов является практически безотходным (отсутствуют стоки и твердые отходы, последние при появлении возвращаются в процесс), технологичным (введение активных компонентов в виде порошков или кристаллических солей сокращает время технологического цикла), экономичным (использование отходов производств, сокращение энергозатрат). Утилизация шлаковых отходов промышленных производств также является преимуществом предлагаемого способа получения катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1996 |

|

RU2106197C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1994 |

|

RU2080918C1 |

| Катализатор для снижения содержания окиси азота в отходящих дымовых газах, способ его получения и способ каталитического восстановительного снижения содержания окиси азота в отходящих дымовых газах | 1986 |

|

SU1685256A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНОГО СЫРЬЯ | 1992 |

|

RU2022644C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО ВАНАДИЙ-ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2050194C1 |

| Катализатор для селективной очистки газов от оксидов азота и способ его применения | 2024 |

|

RU2836182C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ ДЕМЕТАЛЛИЗАЦИИ НЕФТЯНЫХ ФРАКЦИЙ | 2014 |

|

RU2563252C1 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА, КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2057577C1 |

| СОТОВЫЙ БЛОЧНЫЙ КАТАЛИЗАТОР ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА АММИАКОМ | 1994 |

|

RU2061543C1 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2014 |

|

RU2666722C1 |

Сущность изобретения: способ получения формованного катализатора для очистки газов от оксидов азота в присутствии аммиака. Пластичную массу, содержащую компоненты носителя формуют, например глину и оксид титана, и активного реагента-оксиды ванадия, вольфрама, в блоки сотовой структуры с последующей сушкой и термообработкой. При этом смешение титансодержащего агента и глины с определенными техническими характеристиками порошков, а именно влажность до 5 мас.% и размер частиц 100-500 мкм, при их соотношении 4,5-1:1. Возможно использование шлама, содержащего 10-50 проц.масс.оксида титана. 1 з.п. ф-лы, 4 табл.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-15—Публикация

1992-07-15—Подача