(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИИ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1990 |

|

RU2024321C1 |

| Способ флотации сульфидных руд цветных металлов | 1983 |

|

SU1105237A1 |

| Способ коллективной флотации полиметаллических руд на основе использования микроэмульсий | 2023 |

|

RU2821082C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2011 |

|

RU2475308C1 |

| Способ депрессии вмещающей породы при флотации руд | 1985 |

|

SU1289550A1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СИЛЬВИНИТОВЫХ РУД | 2020 |

|

RU2776172C1 |

| СПОСОБ ПРЯМОЙ СЕЛЕКТИВНОЙ ФЛОТАЦИИ СВИНЦОВО-ЦИНКОВЫХ РУД | 2019 |

|

RU2713829C1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| Собиратель для флотации полиметаллических руд | 1982 |

|

SU1068172A1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ РУД | 2015 |

|

RU2588090C1 |

Изобретение относится к флотационному обогащению полезных ископаемых и м.б. использовано в отраслях промышленности, применяющих эмульсии плохорастворимых в воде веществ, например в химической и машиностроении. Цель - повышение качества эмульсии за счет повышения ее дисперсности. Аполярный реагент переводят в пар, смешивают пары реагента с газообразным веществом, хорошорастворимым в воде, например углекислым или сернистым газом, водяным паром. Смесь веществ направляют в турбулентный поток флотационной пульпы, в котором хорошорастворимое в воде вещество переходит в жидкую фазу, а пары реагента, частично конденсируясь, образуют эмульсии дисперсностью менее 1 мкм. 3 з.п. ф-лы, 2 ил.

Изобретение относится к обогащению полезных ископаемых, в частности флотационного, и может быть использовано в цветной, угольной, химической промышленности и других отраслях, связанных с использованием эмульсий плохорастворимых в воде веществ.

Цель изобретения - повышение качества эмульсии за счет повышения ее дисперсности.

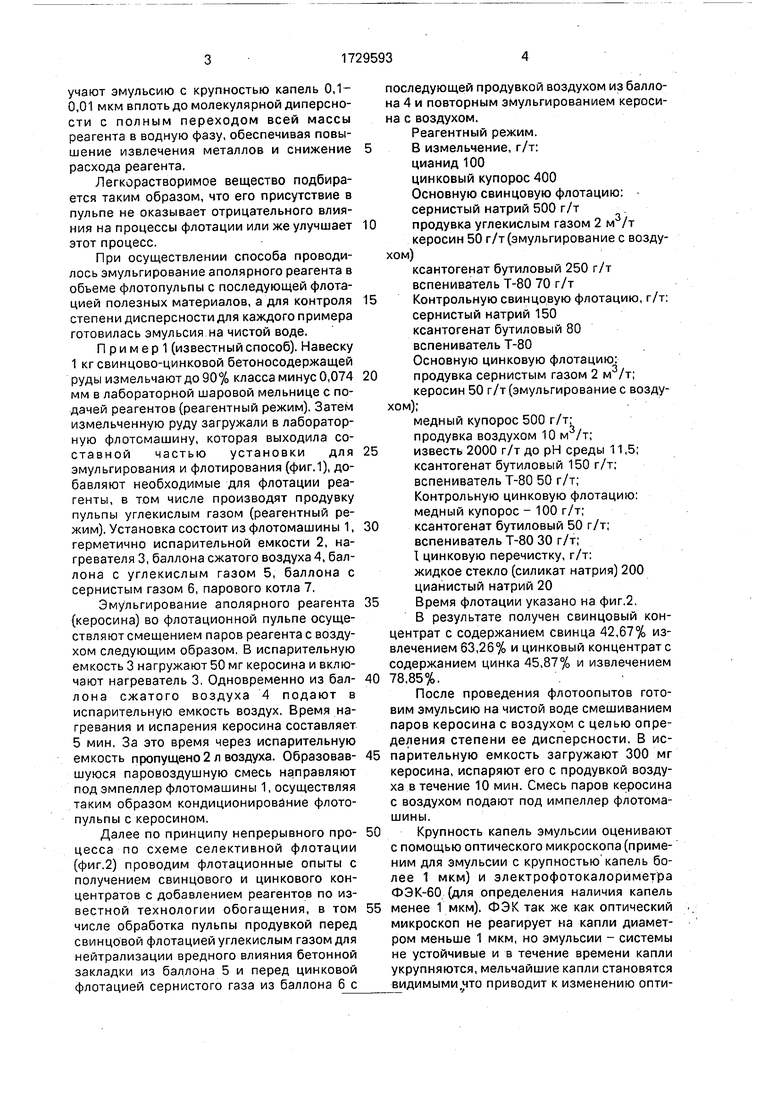

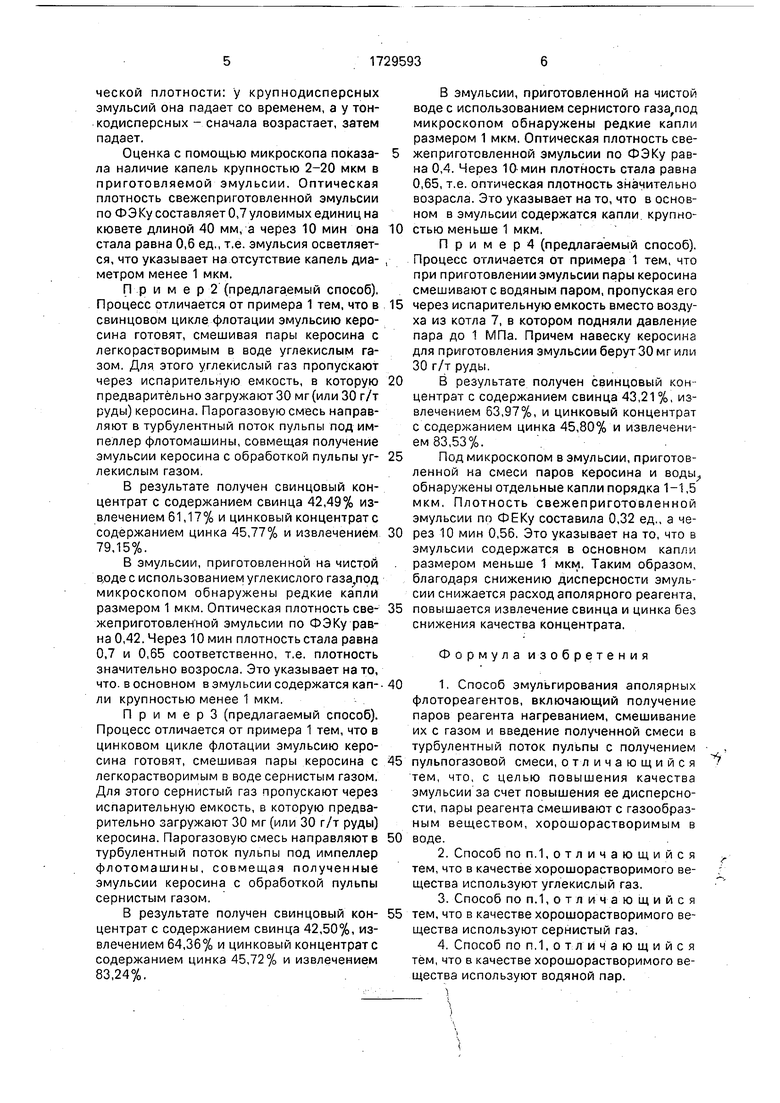

На фиг.1 представлена схема установки для эмульгирования и флотирования; на фиг.2 - схема селективной флотации с использованием эмульсии реагента, полученной предлагаемым способом. .

Пары реагента смешивают с находящимся в газообразном состоянии веществом, хорошорастворимым в воде, таким как углекислый газ (растворимость - 0,88 л в 1л

или 0,14 г в 100 г воды), сернистый газ (растворимость-40 л в 1 л или9,41 гв ЮОгводы) и водяной пар (растворимость - полная).

Легкорастворимое в воде газообразное вещество снижает концентрацию паров аполярного реагента в объеме газовой фазы. При подаче такой парогазовой смеси в турбулентный поток пульпы пульпо-газовая смесь образуется только на короткий промежуток времени, затем пузырьки почти мгновенно схлопываются так как газовая фаза растворяется в воде. При этом реагент нахо- дящийся в пузырьке, конденсируется в каплю и переходит в объем пульпы, образуя эмульсию. Причем, чем меньше реагента будет находиться в пузырьке в момент его схло- пывания, тем меньше будет диаметр капли. Благодаря этому, регулируя концентрацию паров реагента в парогазовой смеси, пол-Ч

ГО О СЛ

ю

CJ

учают эмульсию с крупностью капель 0,1- 0,01 мкм вплоть до молекулярной диперсно- сти с полным переходом всей массы реагента в водную фазу, обеспечивая повышение извлечения металлов и снижение расхода реагента.

Легкорастворимое вещество подбирается таким образом, что его присутствие в пульпе не оказывает отрицательного влияния на процессы флотации или же улучшает этот процесс.

При осуществлении способа проводилось эмульгирование аполярного реагента в объеме флотопульпы с последующей флотацией полезных материалов, а для контроля степени дисперсности для каждого примера готовилась эмульсия на чистой воде.

П р и м е р 1 (известный способ). Навеску 1 кгсвинцово-цинковой бетоносодержащей руды измельчают до 90% класса минус 0,074 мм в лабораторной шаровой мельнице с подачей реагентов (реагентный режим). Затем измельченную руду загружали в лабораторную флотсмашину, которая выходила составной частью установки для эмульгирования и флотирования (фиг.1), добавляют необходимые для флотации реагенты, в том числе производят продувку пульпы углекислым газом (реагентный режим). Установка состоит из флотомашины 1, герметично испарительной емкости 2, нагревателя 3, баллона сжатого воздуха 4, баллона с углекислым газом 5, баллона с сернистым газом 6, парового котла 7,

Эмульгирование аполярного реагента (керосина) во флотационной пульпе осуществляют смещением паров реагента с воздухом следующим образом. В испарительную емкость 3 нагружают 50 мг керосина и включают нагреватель 3. Одновременно из баллона сжатого воздуха 4 подают в испарительную емкость воздух. Время нагревания и испарения керосина составляет 5 мин. За это время через испарительную емкость пропущено 2 л воздуха. Образовавшуюся паровоздушную смесь направляют под эмпеллер флотомашины 1, осуществляя таким образом кондиционирование флотопульпы с керосином.

Далее по принципу непрерывного процесса по схеме селективной флотации (фиг.2) проводим флотационные опыты с получением свинцового и цинкового концентратов с добавлением реагентов по известной технологии обогащения, в том числе обработка пульпы продувкой перед свинцовой флотацией углекислым газом для нейтрализации вредного влияния бетонной закладки из баллона 5 и перед цинковой флотацией сернистого газа из баллона 6 с

последующей продувкой воздухом из баллона 4 и повторным эмульгированием керосина с воздухом.

Реагентный режим. 5В измельчение, г/т:

цианид 100

цинковый купорос 400

Основную свинцовую флотацию:

сернистый натрий 500 г/т 0 продувка углекислым газом 2 м3/т

керосин 50 г/т (эмульгирование с воздухом)

ксантогенат бутиловый 250 г/т

вспениватель Т-80 70 г/т 5Контрольную свинцовую флотацию, г/т:

сернистый натрий 150

ксантогенат бутиловый 80

вспениватель Т-80

Основную цинковую флотацию: 0 продувка сернистым газом 2 м /т;

керосин 50 г/т (эмульгирование с воздухом);

медный купорос 500 г/тпродувка воздухом 10м /т; 5известь 2000 г/т до рН среды 11,5;

ксантогенат бутиловый 150 г/т;

вспениватель Т-80 50 г/т;

Контрольную цинковую флотацию:

медный купорос - 100 г/т; 0 ксантогенат бутиловый 50 г/т;

вспениватель Т-80 30 г/т;

I цинковую перечистку, г/т:

жидкое стекло (силикат натрия) 200

цианистый натрий 20 5 Время флотации указано на фиг.2.

В результате получен свинцовый концентрат с содержанием свинца 42,67% извлечением 63,26% и цинковый концентрат с содержанием цинка 45,87% и извлечением 0 78,85%.

После проведения флотоопытов готовим эмульсию на чистой воде смешиванием паров керосина с воздухом с целью определения степени ее дисперсности. В ис- 5 парительную емкость загружают 300 мг керосина, испаряют его с продувкой воздуха в течение 10 мин. Смесь паров керосина с воздухом подают под импеллер флотомашины.

0 Крупность капель эмульсии оценивают с помощью оптического микроскопа (применим для эмульсии с крупностью капель более 1 мкм) и электрофотокалориметра ФЭК-60 (для определения наличия капель 5 менее 1 мкм). ФЭК так же как оптический микроскоп не реагирует на капли диаметром меньше 1 мкм, но эмульсии - системы не устойчивые и в течение времени капли укрупняются, мельчайшие капли становятся видимыми.что приводит к изменению оптической плотности: у крупнодисперсных эмульсий она падает со временем, а у тонкодисперсных - сначала возрастает, затем падает.

Оценка с помощью микроскопа показа- ла наличие капель крупностью 2-20 мкм в приготовляемой эмульсии. Оптическая плотность свежеприготовленной эмульсии по ФЭКу составляет 0,7 уловимых единиц на кювете длиной 40 мм, а через 10 мин она стала равна 0,6 ед,, т.е. эмульсия осветляется, что указывает на отсутствие капель диа- метром менее 1 мкм.

П р и м е р 2 (предлагаемый способ). Процесс отличается от примера 1 тем, что в свинцовом цикле флотации эмульсию керосина готовят, смешивая пары керосина с легкорастворимым в воде углекислым газом. Для этого углекислый газ пропускают через испарительную емкость, в которую предварительно загружают30 мг(или 30 г/т руды) керосина. Парогазовую смесь направляют в турбулентный поток пульпы под импеллер флотомашины, совмещая получение эмульсии керосина с обработкой пульпы уг- лекислым газом.

В результате получен свинцовый концентрат с содержанием свинца 42,49% извлечением 61,17% и цинковый концентрате содержанием цинка 45,77% и извлечением 79,15%.

В эмульсии, приготовленной на чистой в,оде с использованием углекислого газа,под микроскопом обнаружены редкие капли размером 1 мкм. Оптическая плотностьсве- жеприготовленной эмульсии по ФЭКу равна 0,42. Через 10 мин плотность стала равна 0,7 и 0,65 соответственно, т.е. плотность значительно возросла. Это указывает на то, что. в основном в эмульсии содержатся капли крупностью менее 1 мкм.

П р и м е р 3 (предлагаемый способ). Процесс отличается от примера 1 тем, что в цинковом цикле флотации эмульсию керосина готовят, смешивая пары керосина с легкорастворимым в воде сернистым газом. Для этого сернистый газ пропускают через испарительную емкость, в которую предварительно загружают 30 мг (или 30 г/т руды) керосина. Парогазовую смесь направляют в турбулентный поток пульпы под импеллер флотомашины, совмещая полученные эмульсии керосина с обработкой пульпы сернистым газом.

В результате получен свинцовый кон- центрат с содержанием свинца 42,50%, извлечением 64,36% и цинковый концентрате содержанием цинка 45,72% и извлечением 83,24%.

В эмульсии, приготовленной на чистой воде с использованием сернистого газа,под микроскопом обнаружены редкие капли размером 1 мкм. Оптическая плотность свежеприготовленной эмульсии по ФЭКу равна 0,4. Через 10 мин плотность стала равна 0,65, т.е. оптическая плотность значительно возрасла. Это указывает на то, что в основном в эмульсии содержатся капли, крупностью меньше 1 мкм.

П р и м е р 4 (предлагаемый способ). Процесс отличается от примера 1 тем, что при приготовлении эмульсии пары керосина смешивают с водяным паром, пропуская его через испарительную емкость вместо воздуха из котла 7, в котором подняли давление пара до 1 МПа. Причем навеску керосина для приготовления эмульсии берут 30 мг или 30 г/т руды.

В результате получен свинцовый концентрат с содержанием свинца 43,21 %, извлечением 63,97%, и цинковый концентрат с содержанием цинка 45,80% и извлечением 83,53%.

Под микроскопом в эмульсии, приготовленной на смеси паров керосина и воды обнаружены отдельные капли порядка 1-1,5 мкм. Плотность свежеприготовленной эмульсии по ФЕКу составила 0,32 ед., а через 10 мин 0,56. Это указывает на то, что в эмульсии содержатся в основном капли размером меньше 1 мкм. Таким образом, благодаря снижению дисперсности эмульсии снижается расход аполярного реагента, повышается извлечение свинца и цинка без снижения качества концентрата.

Формула изобретения

| Способ флотационного обогащения полезных ископаемых | 1981 |

|

SU1005919A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Покрытие пола кабины транспортного средства | 1984 |

|

SU1361052A1 |

| ВОЗ D, 1967. | |||

Авторы

Даты

1992-04-30—Публикация

1989-08-24—Подача