Изобретение относится к технологии машиностроения по методу специального литья и может быть использовано в производстве металлических деталей сложной пространственной конфигурации.

Известен способ получения металлических заготовок непрерывным литьем, согласно которому расплав металла выпускают из емкости на охлаждаемую подложку (по тексту описания - затравку), которую перемещают относительно кристаллизатора (по способу - вниз), охлаждают ниже температуры кристаллизации расплава и от соприкосновения с которой расплав затвердевает и формирует заготовку (отливку).

Недостатком данного способа является невозможность получения заготовок сложной пространственной формы переменного сечения, невозможность регулирования структуры и геометрии в процессе литья.

Известен способ изготовления фасонных отливок, заключающийся в том, что расплавленный металл выпускают из емкости на охлаждаемую подложку (основание), по пути распыляя его инертным газом. Осаждение капель расплава на вращаемое основание формирует заготовку.

Данному процессу присущи те же недостатки, что и рассмотренному выше способу, а также существенный расход инертного газа и энергии.

Целью изобретения является повышение качества фасонных отливок сложной пространственной конфигурации.

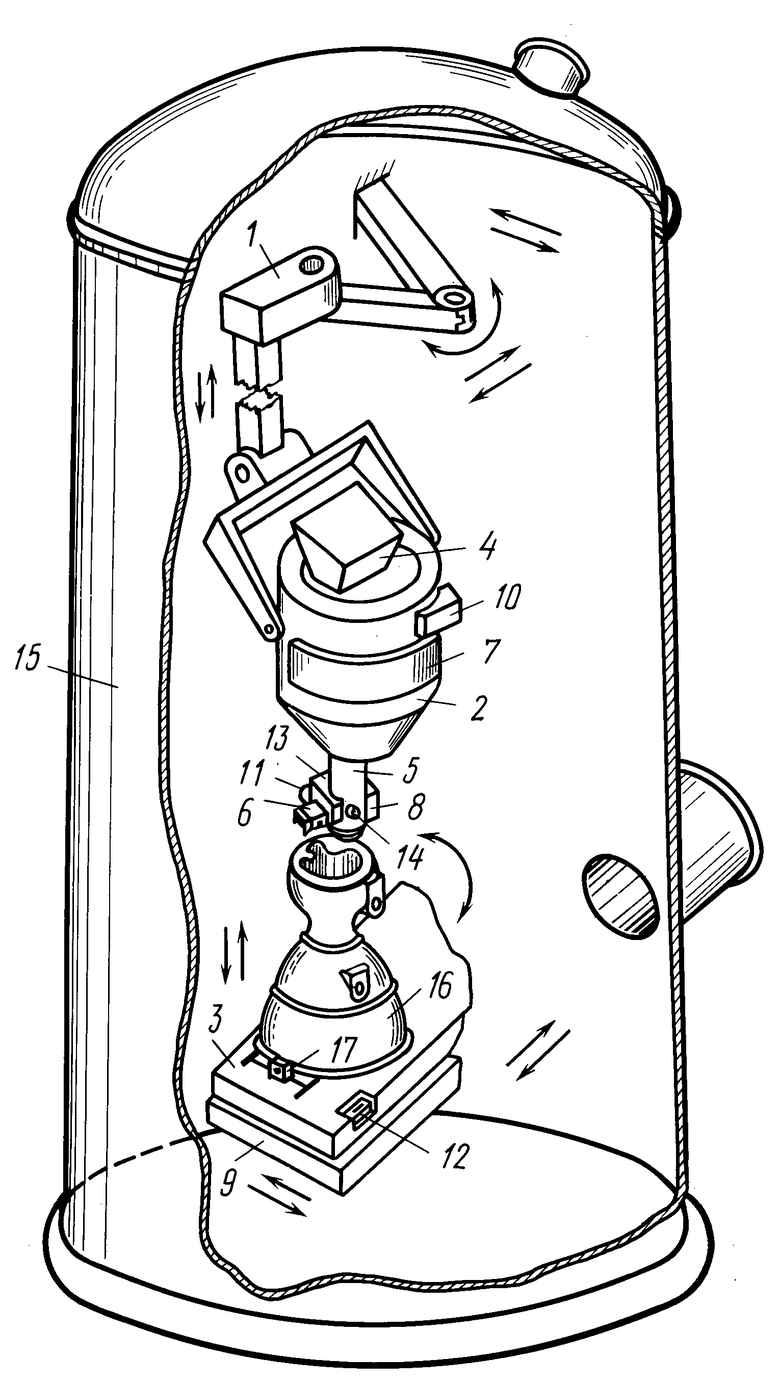

На чертеже представлено устройство для реализации предложенного способа.

Расплав металла выпускают из емкости 2 с приспособлением 7 для поддержания температуры (с контролем по прибору 10) на охлаждающую расплав подложку 3, оборудованную приспособлением 9 для поддержания температуры (с контролем по прибору 12) через кристаллизатор 5, оснащенный приспособлением 8 для поддержания температуры в нем (с контролем температуры по прибору 11), приспособлением 13 для неразрушающего контроля, устройством 14 контроля положения подложки относительно кристаллизатора. Расплав выпускают устройством 6 выпуска - дискретными порциями, регулируемого объема и формы за счет изменения внутренней поверхности канала для выпуска металла на выходе из кристаллизатора таким образом, что каждая выпускаемая порция находится в замкнутом пространстве, ограниченном боковой поверхностью канала кристаллизатора на выходе из него, нижней поверхностью устройства 6 выпуска (расплава), верхней поверхностью охлаждающей подложки 3 (или верхней поверхностью застывшего расплава на подложке) и боковой поверхностью предыдущей порции. Каждая порция застывает, испытывая давление нижней поверхности устройства 6. Первая порция выпускается на подложку в заранее выбранном ее месте. Последующие порции последовательно приплавляются посредством взаимного перемещения кристаллизатора и подложки устройством 1. Тело отливки 16 фиксируется на подложке приспособлением 17. В процессе формирования отливки непрерывно регулируется геометрия тела отливки, регулированием геометрии порций изменением боковой поверхности канала кристаллизатора и контролем положения порций относительно подложки; тип внутренней структуры посредством поддержания заданного градиента температуры ее регулированием как в кристаллизаторе, так и на подложке; производится контроль отсутствия внутренних дефектов посредством неразрушающего контроля каждой порции (и ее ремонтом по необходимости). Металлический материал для ведения процесса отливки заготовки подается в емкость 2 расплава через загрузочное устройство 4 в виде расплава или в виде твердой заготовки - шихты (боя, прутка, проволоки, порошкового компакта) и доводится до необходимого состояния.

Процесс формирования отливки может производиться в вакууме, нейтральной или специальной (в зависимости от требуемых свойств и особенностей сплава) атмосфере путем помещения устройства в герметичную камеру 15, приспособленную для поддержания нужной среды.

Устанавливая необходимый режим охлаждения порций расплава, возможно получение отливок равноосной структуры, направленной, монокристаллической (с использованием затравки) и т.п.

Способ позволяет получать отливки сложной пространственной конфигурации в широком диапазоне форм и размеров высокой точности геометрических размеров и контролируемой структуры.

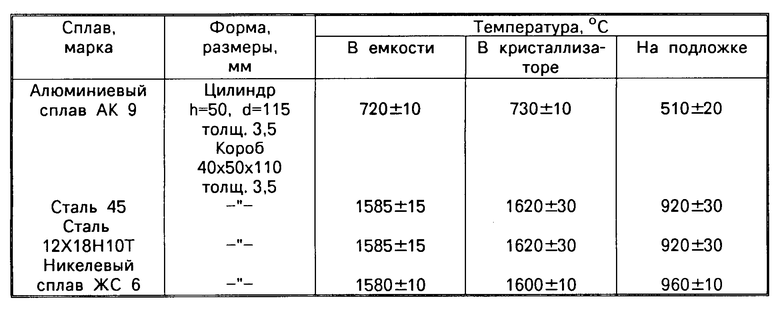

В таблице приведены примеры реализации процесса данным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЕМКОСТНЫЙ ИЗМЕРИТЕЛЬ КОНЦЕНТРАЦИИ | 1992 |

|

RU2089891C1 |

| КОМПРЕССОР И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1989 |

|

RU2110700C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ РЕДУЦИРОВАНИЯ ДАВЛЕНИЯ ПРИРОДНОГО ГАЗА | 1991 |

|

RU2005897C1 |

| СПОСОБ И УСТРОЙСТВО СНИЖЕНИЯ УТЕЧЕК ИЗ ПРОТОЧНОЙ ЧАСТИ ТУРБИНЫ | 1998 |

|

RU2143575C1 |

| Способ получения отливок с направленной структурой | 2020 |

|

RU2732492C1 |

| ОХЛАЖДАЕМАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 1990 |

|

SU1792118A1 |

| ТУРБОКОМПРЕССОР | 1993 |

|

RU2034175C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2005 |

|

RU2319577C2 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА МЕТАЛЛА С ДОННЫМ СЛИВОМ ДЛЯ ФОРМИРОВАНИЯ ОТЛИВОК СЛОЖНОЙ КОНФИГУРАЦИИ | 2014 |

|

RU2585581C2 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2762692C1 |

Сущность: способ изготовления фасонных отливок сложной пространственной конфигурации включает подачу расплава на охлаждающее основание последовательными дискретными порциями, регулируемыми по объему и конфигулированием структуры отливки. Установка для осуществления способа состоит из емкости расплава с загрузочным устройством и присоединенным к емкости кристаллизатором, охлаждающего расплав основания, устройства для перемещения кристаллизатора относительно подложки, а также устройств для регулирования и контроля температуры в емкости расплава, в кристаллизаторе и на подложке, и приспособления для контроля положения кристаллизатора и подложки. Для ведения процесса в вакууме, нейтральной или специальной атмосфере установка помещена в герметичную камеру. Изменяя градиент температуры в порции расплава путем изменения температуры в кристаллизаторе и на подложке, можно регулировать тип и параметры структуры отливки. 5 з.п. ф-лы, 1 ил., 1 табл.

| Устройство для защиты электропотребителя от минимального напряжения с выдержкой времени | 1976 |

|

SU661673A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-12-15—Публикация

1990-06-05—Подача