о

00

ел

со

СХ) ел

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения материалов | 1979 |

|

SU833384A1 |

| Способ получения охватывающих соединений керамики с металлом | 1991 |

|

SU1776649A1 |

| Паста для металлизации алюмооксидной керамики | 1980 |

|

SU881081A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ УЗЛОВ | 1995 |

|

RU2099312C1 |

| Паста для металлизации керамики | 1977 |

|

SU653237A1 |

| Способ изготовления металлокерамического узла | 1975 |

|

SU552322A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

| МОЩНАЯ СПИРАЛЬНАЯ ЛАМПА БЕГУЩЕЙ ВОЛНЫ | 2004 |

|

RU2285310C2 |

| Способ пайки керамики с металлами и неметаллами | 1984 |

|

SU1260124A1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2007 |

|

RU2336249C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИТЫРЬКОВЫХ ГЕРМОВВОДОВ путем соединения электровводов с деталью из неорганического диэлектрика при нагреве, отличающийся тем, что, с целью упрощения технологического процесса, снижения энергозатрат, повьипения производительности и улучшения качества спая, соединение осуществляют путем приведения в контакт с неорганическим диэлектриком торца электроввода с последующим воздействием на них электромагнитного поля СВЧ-диапазона и при возникновении в диэлектрической детали локально расплавленной зоны вводят электроввод до его выхода с противоположной стороны детали. (Л

/

2 3

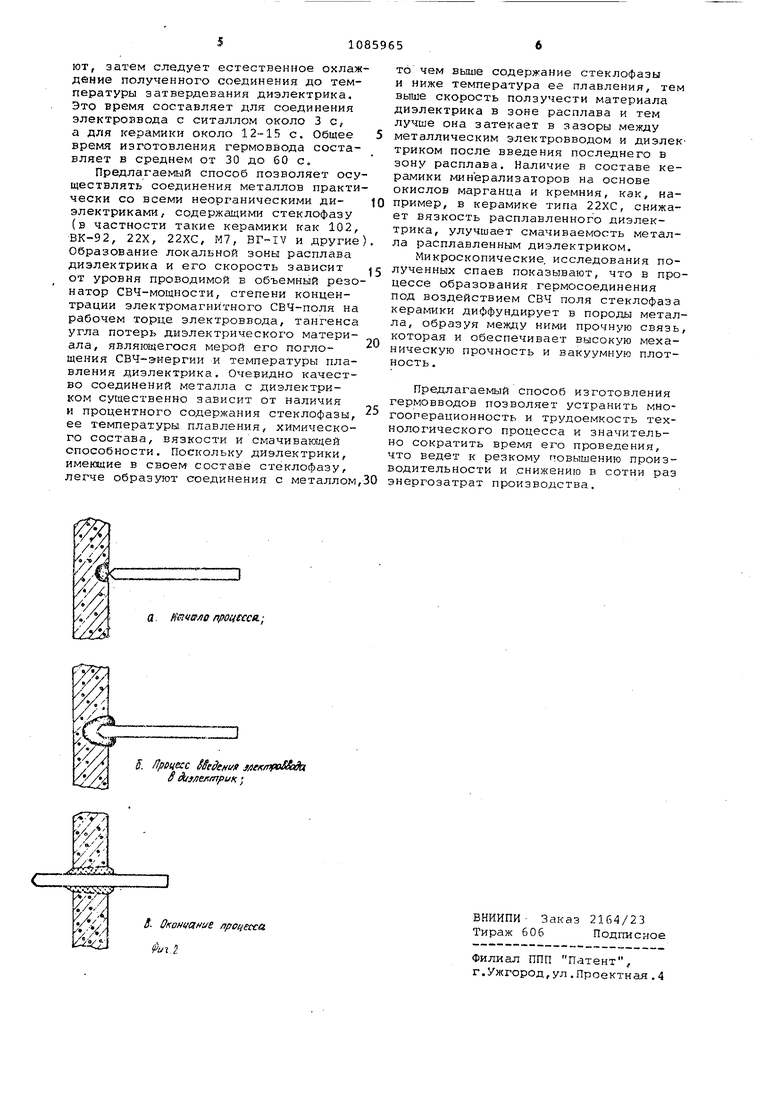

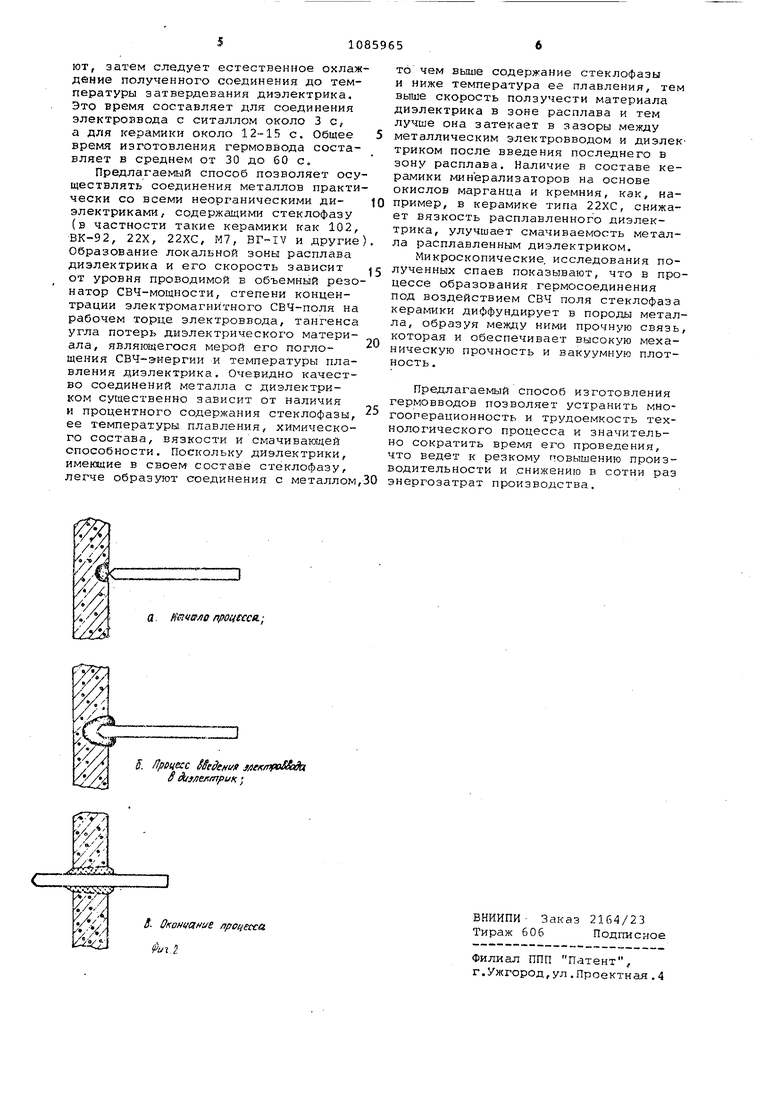

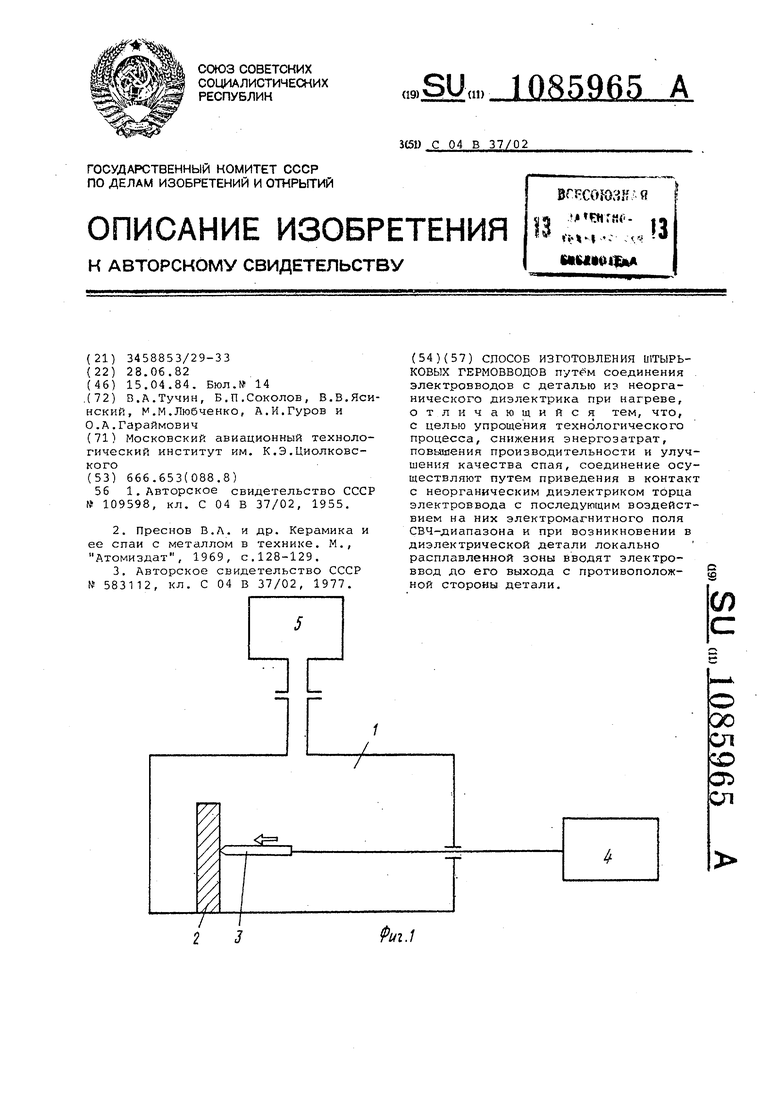

ш./ Изобретение относится к технологии изготовления штырьковых гермо-вводов и может быть использовано в радиоэлектронной промьшленности и точном приборостроенни „ Известен ряд способов изготовления вакуумноплотных штырьковых элек тродов в детали из неорганических диэлектриков, общим в которых является то, что в диэлектрической дета ли выполняется отверстие, соответст вующее диаметру электровводов, с по следующей герметизацией электроввода каким-либо припоем (металлом, ст клом, стеклометаллом или стеклоцеме том). Например известен способ активной пайки, при котором штырьковые электровводы (никель, титан, ии коний и т,д,), установленные в отве стия диэлектрической детали, впаива ются активным медномархаицерзым или серебряным припоем в Вс1кууме или в нейтральной газовой среде. Герметиз ция достигается активным воздействи ем припоя с диэлектриком и металлом электроввода l . Недостатками такого способа явля ются низкие термическая и механичес кая прочности вакуумноплотных спаев вследствие слабого растекания припо в отверстии диэлектрика. Известен способ изготовления штырьковых гермовводов, основанный на применении в качестве припоя отож женной глазури, в состав которой входят кремнезем, глинозем и окислы щелочноземельных метггллов (ЗаО, Со.О и др.). В результате высокотемпер;- турной пайки глазурь- обеспечивает вакуумноплотное соединение диэлектрика со штырькоцым электровводом 2 I . К недостаткам указанного способа относятся сложность технологии много операционной пайки и низкие термичес кая и механическая прочности спаев вследствие различия Е коэффициентах линейного рас1пирения материалов, образующих спай. Р эвест€1Н также способ гюлучения итырьковых гермовводов путем пайки конического диэлег стрического штифта в коническое отверстие диэлектрической детали, на поверхность которых наносят стекломолибденовую пасту, состоя цук1 из марганцевого стекла и поро ;кообразиого металлического молибдена. Пайку осуществляют в вакууме или водородных печах до полнох-о расплавле - ия припоя. С текломолибдеьювая паста обеспечивает герметизаци:С 1:1тифта И ОДновременМО является электропроводником . Недостатками данного способа являются нерав юмерная толщина проводящего покрглтия и, как следствие,. возник Овен:г: тепловых градиентов, невозмолсность пс; г-гдутсщей мегхавичеС-ой обработки .tei;трсвводов, различие в диаг СТрах вследствие конической шзифта, сложность пайки к ним металлических проводников и быстрый износ по: р-лтия при использовании механич-еских контактов. К общим недостаткам всех известных способов изготовления и-тырьковых гермозво71ов относятся многооперационность и трудоемкость подготовительных опепэаций , предварительное изготовление соответствующих электровводу отверстий в диэлс ктрике, необходимость химической очистки поверхности отверстий, изготовление пастообразного припоя и его равномерное нанесение на поверхность отверстия и электроввода, длительность и многоступенчатость термической обработки в процессе пайки и герметизации электроввода в условиях контролируемой газовой среды или в вакууме, необходимость нагрева электроввода со всей деталью. 1елью изобретения является упрощение технологического процесса, снижение энергозатрат, повЕлпение производительности и улучгление качестваспая . Поставленная цель достигается тем, что согласно способу изготовления штырьн ковых гермовводов, путем соединения электровврдов с деталью из неорганического диэлектрика при нагреве, соединение осуществляют путем приведения в -контакт с неорганическим диэлектриком торца электроввода с последующим воздействием на них электромагнитного поля СВЧ-диапазона и при возникновении в диэлектрической детали локально расплавленной зоны вводят электроввод до его выхода с противоположной стороны детали. Для изготовления гермоввода осуществляют контакт торца электроввода с поверхностью диэлектрической детали, В области расположения электроввода и детали создают электромагнитное поле СВЧ-диаиазона. 1 тырьковый электроввод, который представляет собой вибратор,концентрирует энергию электромагнитного поля.Концентр 1ция энергии характеризуется возникновением высокой напряженности электромагнитного поля СЕЧ на концах электроввода. Причем максимальная напряженность, злектр ческого поля возникает при длине электровЕод.а кратного значению Д/2, где - длина волны электромагнитного ноля. В области контакта электрозвода с деталью благодаря взаимодейстзию электрического поля СВ-1 высокой напряженности с диэлектриком происходит локальный разогрез детали. При выполнении условия где Рц.пл удельная мощность плавления диэлектрика; S - площадь зоны расплава; d - толщина диэлектрической детали, сконцентрированная на торце вибратора мощность равна или превышает мощ ность, необходимую для разогрева диэлектрика до температуры плавления. При этом в детали образуется локально расплавленная зона, в которую вводят электроввод до его выхода с противоположной стороны детали. Скорость введения электррввода в деталь выбирают исходя из вязкости материала в зоне расплава ( jU ), толщины детали (d) и температуры затвер девания материала (to.) т.е. 1 V р. 3. t)U где d - толщина диэлектрической детали;вязкость материала в зоне расплава, удельное давление электроввода на материал зоны расплава;время затвердевания матери ала в зоне расплава. Условия, определяемые выражением (2), следует соблюдать с тем, чтобы с одной стороны не допустить выброс материала из зоны расплава при боль шой скорости введения электроввода, а с другой стороны избежать затверде вания материала диэлектрика в зоне расплава при недостаточной скорости введения электроввода. Ограничения по толщине стенки диэлектрической детали связаны с мощностью генератора электромагнитного поля СВЧ, материалом диэлектрика и удельным давлением электроввода на материал в зоне расплава. Расчетные и экспериментальные результаты составляют для установки с уровнем про водимой СВЧ мощности 500 Вт до 6 мм для ситалла и 0,8 мм для керамики 22ХС. При больших толщинах стенок указанных типов диэле триков подводи мая в резонатор мощность, ограничива мая существующими типами СБЧ-генерат ров, не позволяет создавать зону рас плава по всей толщине стенки детали. После введения электроввода в диэлектрическую деталь на заданную длину, воздействие электромагнитного поля прекращают, после чего следует естественное охлаждение полученного соединения электроввода с диэлектрической деталью. При этом образуется герметичное соединение металл-диэлектрик, т,е, гермоввод. При размещении в электромагнитном п ле нескольких электровводов возможн одновременное,изГОТОвлен е партии геркювводов, Реализация предлагаемого способа может быть осуществлена при использовании электромагнитного поля только СВЧ-диапазона, Это объясняется тем, гто тангенс угла потерь неорганических диэлектрических материалов, являющийся показателем степени поглощения энергии, резковозрастает с ростом частоты электромагнитного поля, начиная с частоты порядка 10 Гц (нижняя граница СВЧ-диапазона), На фиг,1 поясняется реализация предлагаемого способа; на фиг,2 этапы образования гермосоединения, В объемном СВЧ-резонаторе 1 с известным распределением поля, длиной волны 12 см, добротностью 5-10 и уровнем подводимой мощности 500 Вт размещают диэлектрическую деталь 2 и игтырькоБый электроввод 3, связанный с механизмом перемещения 4, Электромагнитное поле СВЧ-диапазона подводят к объемному резонатору 1 от СВЧ генератора. 5. Использование объемного резонатора обусловлено тем, что его применение позволяет получить напряженность электрического поля СВЧ порядка 3-10 В/мм при относительно маломощном источнике СВЧ-энергии. В качестве диэлектрической детали используют ситалловую и керамическую подложки соответственно типа СТ-50 и 22ХС толщиной 1 мм, В качестве электроввода используют вольфрамовую или стальную проволоку диаметром 1 мм, В соответствии с длиной волны в резонаторе 1 длину электроввода 3 выбирают равной 60 мм. Для получения электроввода меньшей длины применяют специальный держатель электроввода, представляющий собой металлический стержень, в торце которого продольно его оси фиксируют штырьковый электроввод. При этом общая длина держателя с установленным в нем электровводом составляет 60 мм. Для изготовления гермоввода с помощью механизма перемещения 4 осуществляют контакт торца электроввода 3 с поверхностью диэлектрической детали 2 под заданным углом от 90 до ЗО . В объемном резонаторе 1 с помощью СВЧ-генератора 5 возбуждают электромагнитное поле. Время возникновения локально расплавленной зоны в диэлектрике при указанной мощности СВЧ-генератора и его добротности составляет около 0,5 с для ситалла и 20-25 с для керамики. Скорость введения электроввода в диэлектрик составляет 20 мгл/с для ситалла и 6 мм/с для кремния.После введения электроввода в диэлектрическую деталь на заданную длину подачу энергии в резонатор прекращают, затем следует естественное охлаж дение полученного соединения до температуры затвердевания диэлектрика. Это время составляет для соединения электроввода с ситаллом около 3 с, а для керамики около 12-15 с. Общее время изготовления гермоввода составляет в среднем от 30 до 60 с. Предлагаемый способ позволяет осу ществлять соединения металлов практи чески со всеми неорганическими диэлектриками, содержащими стеклофазу (в частности такие керамики как 102, ВК-92, 22Х, 22ХС, М7, ВГ-IV и другие Образование локальной зоны расплава диэлектрика и его скорость зависит от уровня проводимой в объемный резо натор СВЧ-мощности, степени концентрации электромагнитного СВЧ-поля на рабочем торце электроввода, тангенса угла потерь диэлектрического материала, явля сяйегося мерой его поглощения СВЧ-Энергии и температуры плавления диэлектрика. Очевидно качество соединений металла с диэлектриком существенно зависит от наличия и процентного содержания стеклофазы, ее температуры плавления, химического состава, вязкости и смачивамдей способности. Поскольку диэлектрики, имекгцие в своем- состав.е стеклофазу, легче образуют соединения с металлом то чем выше содержание стеклофазы и ниже температура ее плавления, тем выше скорость ползучести материала диэлектрика в зоне расплава и тем лучше она затекает в зазоры между металлическим электровводом и диэлектриком после введения последнего в зону расплава. Наличие в составе керамики минерализаторов на основе окислов марганца и кремния, как, например, в керамике типа 22ХС, снижает вязкость расплавленного диэлектрика, улучшает смачиваемость металла расплавленным диэлектриком. Микроскопические, исследования полученных спаев показывают, что в процессе образования гермосоединения под воздействием СВЧ поля стеклофаза керамики диффундирует в породы металла, образуя между ними прочную связь, которая и обеспечивает высокую механическую прочность и вакуумную плотность. Предлагаемый способ изготовления гермовводов позволяет устранить многооперационность и трудоемкость технологического процесса и значительно сократить время его проведения, что ведет к резкому повышению производительности и .снижению в сотни раз энергозатрат производства.

Авторы

Даты

1984-04-15—Публикация

1982-06-28—Подача