Изобретение относится к сварке пластмасс и может найти применение при изготовлении изделий сложной формы, в частности емкостей, из фторопласта - 4.

Известен способ изготовления изделий сложной формы из фторопласта - 4 с использованием эластичной оболочки при помощи объемного статического сжатия с последующим спеканием в пресс-формах Горяинова А. В., Божков Г. К. Фторопласты в машиностроении, М.; Машиностроение, 1972, с. 123).

Недостаток указанного способа заключается в том, что для изготовления изделий требуется наличие дополнительной технологической оснастки, насосной или пневматической станций. Кроме того способ не обеспечивает получение равноплотного материала и постоянства размеров по всему сечению заготовки.

Наиболее близким по технической сущности к изобретению является способ изготовления емкостей из фторопласта - 4, при котором изготавливают детали корпуса и днища емкости, собирают их и сваривают (авторское свидетельство СССР N 952638, кл. B 29 C 65/08, 1982).

Недостаток известного способа заключается в необходимости наличия специальных устройств, а именно ультразвуковых генераторов, источников питания, индукторов и инструмента для каждого типоразмера изделия.

Данный способ решает задачу упрощения изготовления изделий сложной формы из фторопласта - 4 за счет исключения дополнительных операций введения ультразвуковых колебаний в зону сварки, исключения специальной дополнительной оснастки и инструмента.

Это достигается тем, что в способе изготовления емкостей из фторопласта - 4, при котором изготавливают детали корпуса и днища, собирают их и сваривают, согласно изобретению перед сборкой деталей на боковой поверхности низа в плоскости, проходящей через его середину, выполняют поясок, а на сопрягаемой поверхности корпуса на той же высоте выполняют проточку, причем при сборке деталей поясок и проточку совмещают, после чего собранные детали размещают в бандаже, при этом размеры днища и размеры пояска и проточки на сопрягаемых поверхностях днища и корпуса выбирают из следующих соотношений:

do=Do-(0,03-0,05) ˙ Do;

h=(0,15-0,2) ˙ Do;

d1=(1,03-1,05) ˙ Do;

h1=(0,015-0,04) ˙ Do;

d2=(1,02-1,04) ˙ Do;

h2=(0,014-0,035) ˙ Do, где

do - линейный размер днища, мм;

h - высота днища, мм;

d1-наибольший линейный размер пояска, мм;

h1 - наибольшая высота пояска, мм;

d2 - наибольший линейный размер проточки, мм;

h2 - наибольшая высота проточки, мм;

Do - наибольший внутренний линейный размер емкости, мм.

Такое осуществление способа позволяет изготавливать емкости различной формы из фторопласта - 4 без использования ультразвуковых колебаний, при этом получается герметичное сварное соединение.

П р и м е р 1. Заготовку обечайки (корпуса), выполненную из фторопластовой трубы высотой 400 мм, внутренним диаметром 200 мм, наружным - 220 мм (МРТУ6-05-987-69) размещают в бандаже (бандажном кольце), внутренний диаметр которого равен 221 мм.

В нижней части обечайки выполнена проточка диаметром 207 мм и шириной 2,8 мм на высоте 15 мм от торца. Со стороны проточки внутрь обечайки помещают днища, толщина (высота) которого равна 30 мм, что составляет величину, равную 0,15 ˙ Do. В серединной плоскости днища, то есть на высоте 15 мм от нижней поверхности, выполняют выступающий поясок следующих размеров:

максимальный диаметр d1=206 мм (или 1,03 ˙ Do)

максимальная высота h1=3 мм (или 0,015 ˙ Do).

Далее сборку размещали в термической печи для сварки фторопласта - 4. Нагревают до температуры переработки, выдерживают и охлаждают по известным технологическим режимам.

После охлаждения сборку извлекают из печи, разбирают и производят испытание на герметичность сварного шва.

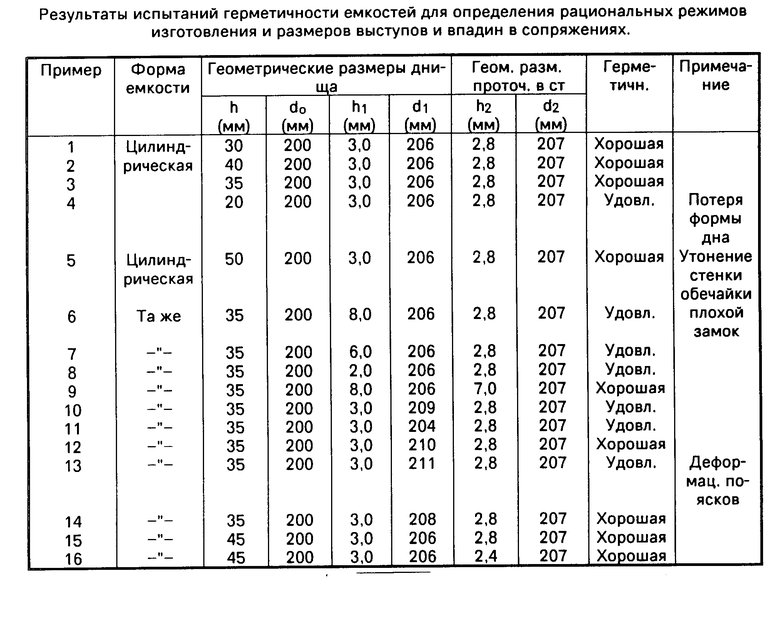

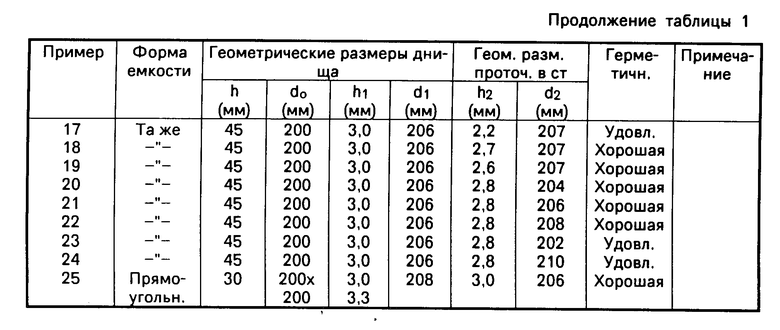

П р и м е р ы 2-24. В процессе отработки технологических приемов изготовления сосудов цилиндрической формы на обечайках (корпусах) с теми же исходными размерами, что в примере 1, производили варьирование малого диаметра, высоту днища, наибольший линейный размер и высоту пояска на днище, величину зазора между обечайкой и стальным бандажом. Сборку и последующую термообработку, охлаждение и изготовление готового изделия производили, как в примере 1.

П р и м е р 25. Две листовые заготовки размерами 200х200х15 мм размещали в вертикальном стальном бандаже, имеющем форму квадрата в плане 230х230 мм и высотой 200 мм. В нижней части пластин на высоте 7,5 мм от нижнего торца выполнены прямоугольные проточки глубиной 3 мм и шириной 3,4 мм. Пластины размещают с противоположных сторон напротив друг друга. Также с тоpцовых поверхностей по высоте пластин по всей их толщине выполнены проточки шириной 3,4 и глубиной 3 мм. Проточки выполняют по тем сторонам, которые располагают внутри бандажа и они будут соприкасаться с другими пластинами.

Далее в бандаж с других противоположных сторон размещают прямоугольные пластины размерами 230х200х15 мм. Пластины выполнены таким образом, что имеют выступы шириной 3,3 мм и высотой 2,9 мм по тем поверхностям, которые сопрягаются с пластинами размером 200х200х15 мм. Сопряжение производят таким образом, чтобы выступы больших пластин попали во впадины малых пластин. В донной части пластин размером: 230х200х15 мм выполнены канавки такие же, что и у пластин с меньшими размерами. Далее в донную часть размещают днище размером 200х200х30 мм. По высоте днища на расстоянии 15 мм выполнены выступы с теми же соотношениями, что в примерах 1,2-24.

В процессе отработки технологических режимов использовали днища и боковые стенки изготавливаемых емкостей с выступами различной геометрической формы и размерами. После проведения термообработки, охлаждения и извлечения емкостей из бандажа производили их освидетельствование на пригодность. В качестве критерия оценки являлась герметичность сварного шва.

Оценку герметичности стыковых сварных швов производили, как у емкостей цилиндрической формы, так и квадратной, прямоугольной формы в плане. Для этого в емкость наливали раствор соляной 50% кислоты или 50% раствор щелочи и оставляли на 48 часов. Герметичность оценивали по окрашиванию лакмусовой бумаги, которой протирали сварные швы после истечения срока испытаний. Пригодной являлась емкость, у которой не происходило разгерметизации сварного соединения и протекания химически активного продукта на внешнюю поверхность. Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬНОЙ БАЛЛОН ДЛЯ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2035251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2350450C2 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2064614C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085321C1 |

| АРТИЛЛЕРИЙСКИЙ СНАРЯД | 1998 |

|

RU2135942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ БАЛЛОНОВ | 2000 |

|

RU2167019C1 |

| Способ рельефной сварки | 1987 |

|

SU1669667A1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2164858C1 |

| ПРЕССОВОЙ ГРАНУЛЯТОР С ПЛОСКОЙ МАТРИЦЕЙ | 2013 |

|

RU2527998C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

Использование: изобретение относится к сварке пластмасс и может найти применение при изготовлении изделий сложной формы, в частности емкостей, из фторопласта-4. Сущность изобретения: в способе изготовления емкостей из фторопласта-4 перед сборкой деталей на боковой поверхности днища в плоскости, проходящей через его середину, выполняют поясок. На сопрягаемой поверхности корпуса на той же высоте выполняют проточку. При сборке деталей поясок и проточку совмещают. После этого собранные детали размещают в бандаже. Размеры днища и размеры пояска и проточки на сопрягаемых поверхностях днища и корпуса выбирают из следующих соотношений: do= Do-(0,03-0,05)·Do; h = (0,15-0,2)·Do ; d1=(1,03-1,05)Do ; h1 = (0,015-0,04)·Do ; d2=(1,02-1,04) Do ; h2=(0,014-0,035) Do, где do - линейный размер днища, мм; h - высота днища, мм; d1 - наибольший линейный размер пояска, мм; h1 - наибольшая высота пояска, мм; d2 - наибольший линейный размер проточки, мм; h2 - наибольшая высота проточки, мм; Do - наибольший внутренний линейный размер емкости, мм.

СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТЕЙ ИЗ ФТОРОПЛАСТА-4, при котором изготавливают детали корпуса и днища, собирают их и сваривают, отличающийся тем, что перед сборкой деталей на боковой поверхности днища в плоскости, проходящей через его середину, выполняют поясок, а на сопрягаемой поверхности корпуса на той же высоте выполняют проточку, причем при сборке деталей поясок и проточку совмещают, после чего собранные детали размещают в бандаже, при этом размеры днища и размеры пояска и проточки на сопрягаемых поверхностях днища и корпуса выбирают из соотношений

d0 = D0 - (0,03 - 0,05) · D0;

h = (0,15 - 0,2) · D0;

d1 = (1,03 - 1,05) · D0;

h1 = (0,015 - 0,04) · D0;

d2 = (1,02 - 1,04) · D0;

h2 = (0,014 - 0,035) · D0,

где d0 - линейный размер днища, мм;

h - высота днища, мм;

d1 - наибольший линейный размер пояска, мм;

h1 - наибольшая высота пояска, мм;

d2 - наибольший линейный размер проточки, мм;

h2 - наибольшая высота проточки, мм;

D0 - наибольший внутренний линейный размер емкости, мм.

| Способ сварки фторопласта-4 | 1980 |

|

SU952638A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1994-12-15—Публикация

1991-12-16—Подача