Изобретение относится к контактной сварке, в частности к рельефной сварке Т-образных соединений, и может быть использовано для сварки цилиндрических деталей, выполненных из спеченых порошковых материалов с плоскими деталями из компактных материалов.

Целью изобретения является поышение статической и динамической прочности сварного соединения при сварке плоской детали из компактного материала с цилиндрической деталью из спеченого материала.

Способ заключается в том, что при рельефной сварке Т-образных соединений деталей - плоской из компактного материала и цилиндрической из спеченого материала, при которой на плоской детали выполняют отверстие с образованием острой кромки со стороны цилиндрической детали, а на цилиндрической выполняют цилиндрический поясок, диаметр которого превышает диаметр отверстия плоской детали, и кольцевой скос со стороны плоской детали, цилиндрический поясок выполняют высотой, превышающей толщину плоской детали на величину

,-h (llto. 4 d Гер

где с - , ЭМРТР отверстия в плоской детали, мм;

do - диаметр отверстие цилиндрической детали мм;

Ор - допускаемые напряжения на растяжение материала цилиндрической детали. кгс/мм2;

fcpj - допускаемые напряжения на срез материала цилиндрической детали кгс/мм2.

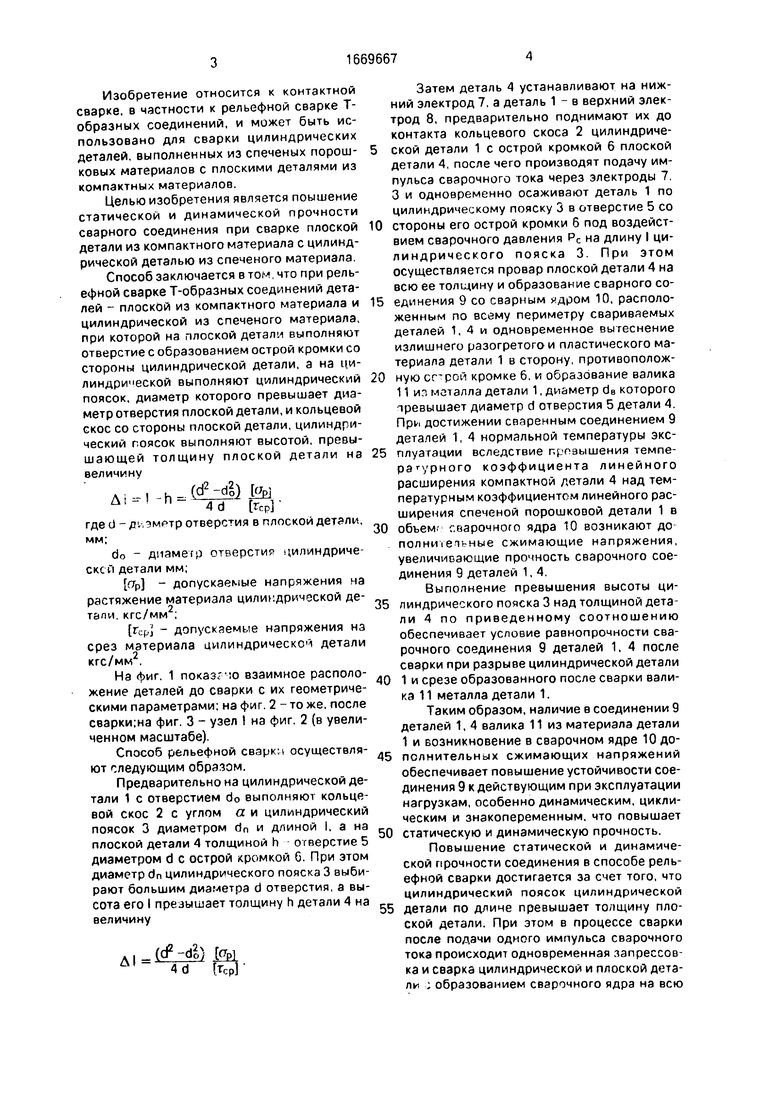

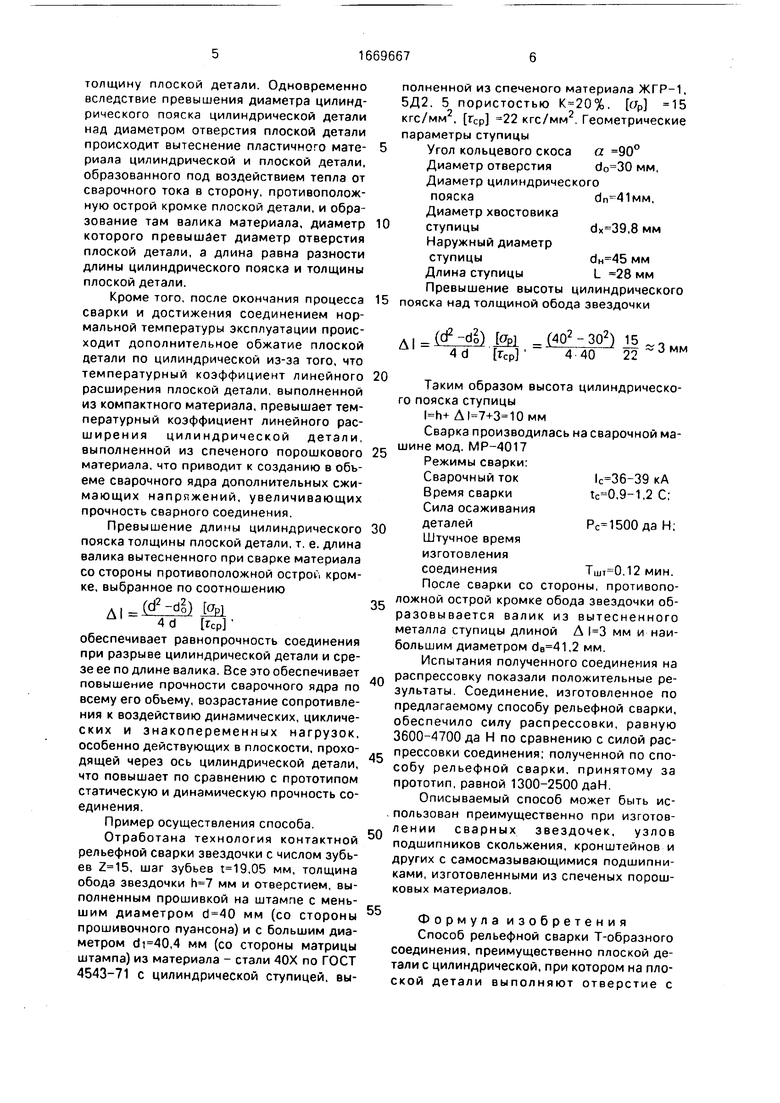

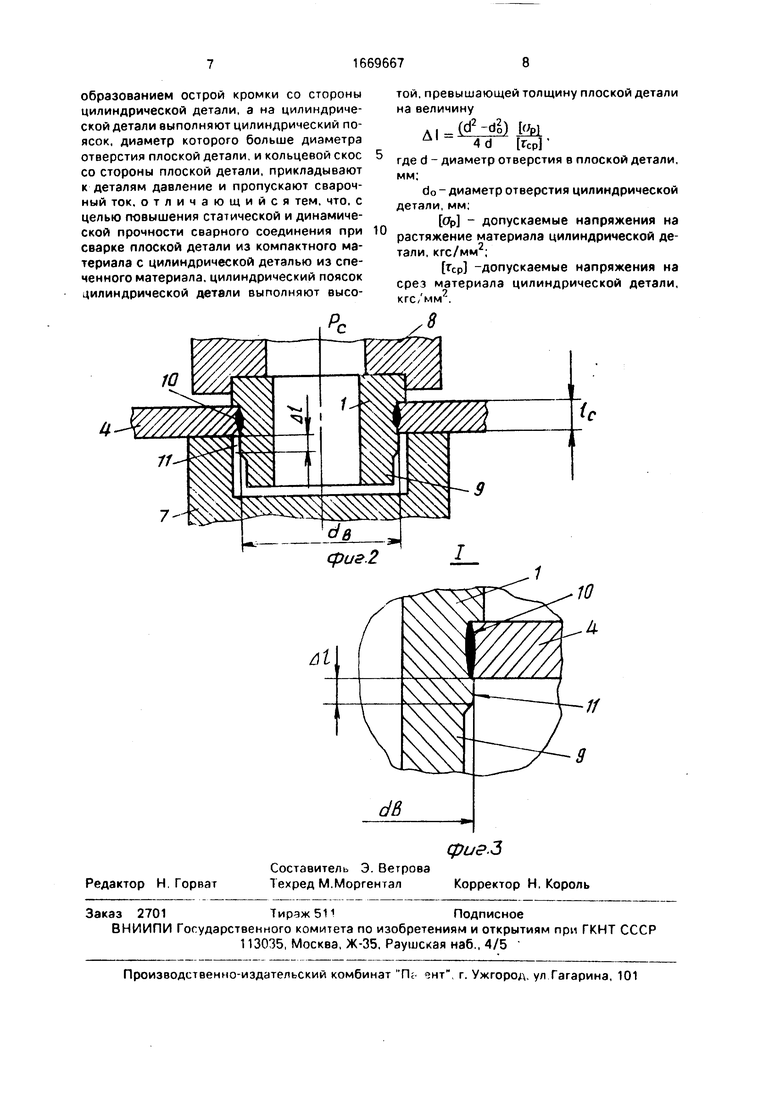

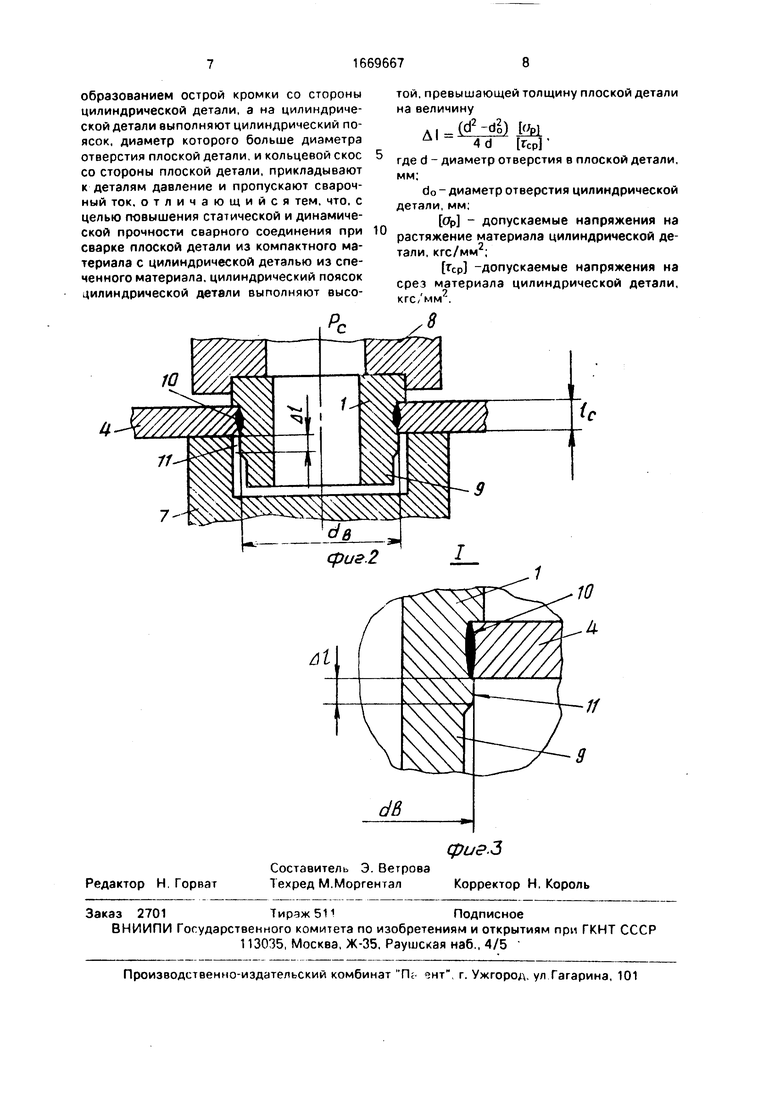

На фиг. 1 показ;1 ю взаимное расположение деталей до сварки с их геометрическими параметрами; на фиг. 2 - то же, после сеарки;на фиг. 3 - узел на фиг. 2 (в увеличенном масштабе).

Способ рельефной сварка осуществляют следующим образом.

Предварительно на цилиндрической детали 1 с отверстием do выполняют кольцевой скос 2 с углом а и цилиндрический поясок 3 диаметром dn и длиной I, а на плоской детали 4 толщиной h отверстие 5 диаметром d с острой кромкой б. При этом диаметр dn цилиндрического пояска 3 выбирают большим диаметра d отверстия, а высота его I превышает толщину h детали 4 на величину

) JffiL

Л| 4d га

Затем деталь 4 устанавливают на нижний электрод 7, а деталь 1 - в верхний электрод 8, предварительно поднимают их до контакта кольцевого скоса 2 цилиндрической детали 1 с острой кромкой 6 плоской детали 4, после чего производят подачу импульса сварочного тока через электроды 7, 3 и одновременно осаживают деталь 1 по цилиндрическому пояску 3 в отверстие 5 со

0 стороны его острой кромки б под воздействием сварочного давления Рс на длину I ци- линдрического пояска 3. При этом осуществляется провар плоской детали 4 на всю ее толщину и образование сварного со5 единения 9 со сварным ядром 10, расположенным по всему периметру свариваемых деталей 1, 4 и одновременное вытеснение излишнего разогретого и пластического материала детали 1 в сторону, противополож0 ную ссорой кромке 6. и образование валика 11 иг металла детали 1, диаметр de которого превышает диаметр d отверстия 5 детали 4. При достижении сваренным соединением 9 деталей 1, 4 нормальной температуры экс5 плуатации вследствие превышения темпе- ра урного коэффициента линейного расширения компактной детали 4 над температурным коэффициентом линейного расширения спеченой порошковой детали 1 в

0 объем,- сварочного ядра 10 возникают до полни(втьные сжимающие напряжения, увеличивающие прочность сварочного соединения 9 деталей 1, 4.

Выполнение превышения высоты ци5 линдрического пояска 3 над толщиной дета- ли 4 по приведенному соотношению обеспечивает условие равнопрочности сварочного соединения 9 деталей 1, 4 после сварки при разрыве цилиндрической детали

0 1 и срезе образованного после сварки валика 11 металла детали 1.

Таким образом, наличие в соединении 9 деталей 1, 4 валика 11 из материала детали 1 и возникновение в сварочном ядре 10 до5 полнительных сжимающих напряжений обеспечивает повышение устойчивости соединения 9 к действующим при эксплуатации нагрузкам, особенно динамическим, циклическим и знакопеременным, что повышает

0 статическую и динамическую прочность.

Повышение статической и динамической прочности соединения в способе рельефной сварки достигается за счет того, что цилиндрический поясок цилиндрической

5 детали по длине превышает толщину плоской детали. При этом в процессе сварки после подачи одного импульса сварочного тока происходит одновременная запрессовка и сварка цилиндрической и плоской детали ; образованием сварочного ядра на всю

толщину плоской детали. Одновременно вследствие превышения диаметра цилиндрического пояска цилиндрической детали над диаметром отверстия плоской детали происходит вытеснение пластичного материала цилиндрической и плоской детали, образованного под воздействием тепла от сварочного тока в сторону, противоположную острой кромке плоской детали, и образование там валика материала, диаметр которого превышает диаметр отверстия плоской детали, а длина равна разности длины цилиндрического пояска и толщины плоской детали.

Кроме того, после окончания процесса сварки и достижения соединением нормальной температуры эксплуатации происходит дополнительное обжатие плоской детали по цилиндрической из-за того, что температурный коэффициент линейного расширения плоской детали, выполненной из компактного материала, превышает температурный коэффициент линейного расширения цилиндрической детали, выполненной из спеченого порошкового материала, что приводит к созданию в объеме сварочного ядра дополнительных сжимающих напряжений, увеличивающих прочность сварного соединения.

Превышение длины цилиндрического пояска толщины плоской детали, т. е. длина валика вытесненного при сварке материала со стороны противоположной острой кромке, выбранное по соотношению

Al-(d2-d) jopi

Al 4d

обеспечивает равнопрочность соединения при разрыве цилиндрической детали и срезе ее по длине валика. Все это обеспечивает повышение прочности сварочного ядра по всему его объему, возрастание сопротивления к воздействию динамических, циклических и знакопеременных нагрузок, особенно действующих в плоскости, проходящей через ось цилиндрической детали, что повышает по сравнению с прототипом статическую и динамическую прочность соединения.

Пример осуществления способа.

Отработана технология контактной рельефной сварки звездочки с числом зубьев , шаг зубьев ,05 мм, толщина обода звездочки мм и отверстием, выполненным прошивкой на штампе с меньшим диаметром мм (со стороны прошивочного пуансона) и с большим диаметром ,4 мм (со стороны матрицы штампа) из материала - стали 40Х по ГОСТ 4543-71 с цилиндрической ступицей, вы0

5

полненной из спеченого материала ЖГР-1, 5Д2. 5 пористостью , ар 15 кгс/мм2. гср 22 кгс/мм2. Геометрические параметры ступицы

Угол кольцевого скоса а 90°

Диаметр отверстияdo 30 мм,

Диаметр цилиндрического пояскаdn 4lMM,

Диаметр хвостовика

ступицыdx 39,8 мм

Наружный диаметр

ступицыdH 45 мм

Длина ступицыL 28 мм

Превышение высоты цилиндрического пояска над толщиной обода звездочки

д. (ff-dS) gp (402-302) 15 „, а4d 40 22 J

мм

Таким образом высота цилиндрического пояска ступицы

Л мм

Сварка производилась на сварочной машине мод. МР-4017

Режимы сварки:

Сварочный ток

Время сварки

Сила осаживания

деталей

Штучное время

изготовления

1С 36-39 кА ,9-1,2 С;

Рс 1500да Н;

соединения

.12 мин.

0

5

5

0

5

После сварки со стороны, противоположной острой кромке обода звездочки об- разовывается валик из вытесненного металла ступицы длиной Д мм и наибольшим диаметром ,2 мм.

Испытания полученного соединения на распрессовку показали положительные результаты. Соединение, изготовленное по предлагаемому способу рельефной сварки, обеспечило си/ту распрессовки, равную 3600-4700 да Н по сравнению с силой распрессовки соединения; полученной по способу рельефной сварки, принятому за прототип, равной 1300-2500 даН.

Описываемый способ может быть ис- . пользован преимущественно при изготовлении сварных звездочек, узлов подшипников скольжения, кронштейнов и других с самосмазывающимися подшипниками, изготовленными из спеченых порошковых материалов.

Формула изобретения Способ рельефной сварки Т-образного соединения, преимущественно плоской детали с цилиндрической, при котором на плоской детали выполняют отверстие с

образованием острой кромки со стороны цилиндрической детали, а на цилиндрической детали выполняют цилиндрический поясок, диаметр которого больше диаметра отверстия плоской детали, и кольцевой скос со стороны плоской детали, прикладывают к деталям давление и пропускают сварочный ток. отличающийся тем, что. с целью повышения статической и динамической прочности сварного соединения при сварке плоской детали из компактного материала с цилиндрической деталью из спеченного материала, цилиндрический поясок цилиндрической детали выполняют высо0

той, превышающей толщину плоской детали на величину

A|(d2-d2o) ap

4d

где d - диаметр отверстия в плоской детали, мм;

do - диаметр отверстия цилиндрической детали, мм;

0р допускаемые напряжения на растяжение материала цилиндрической детали, кгс/мм ;

Тер -допускаемые напряжения на срез материала цилиндрической детали, кгс/мм2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ШТЫРЯ С ПЛАСТИНОЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2352440C2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ПЛОСКОЙ ДЕТАЛИ ИЗ ЛИСТОВОГО МЕТАЛЛА С МЕТАЛЛИЧЕСКИМ СТЕРЖНЕМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2007 |

|

RU2362660C2 |

| Способ контактной рельефной сварки | 1987 |

|

SU1504037A1 |

| Способ контактной рельефной сварки стержня с плоской деталью | 1989 |

|

SU1639910A1 |

| Способ рельефной сварки | 1985 |

|

SU1306668A1 |

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ ДВУХКОНТУРНОЙ СВАРКИ ШТУЦЕРА С КОРПУСОМ | 2009 |

|

RU2399469C1 |

| Способ рельефной сварки трубной заготовки с листом | 1982 |

|

SU1107983A1 |

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2778711C1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| МАГНИТОПРОВОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2035822C1 |

Изобретение относится к контактной сварке и может быть использовано для сварки цилиндрических деталей, выполненных из спеченных порошковых материалов, с плоскими деталями из компатных материалов. Цель изобретения - повышение статической и динамической прочности сварного соединения. На плоской детали 4 выполняют отверстие 5 с острой кромкой 6 со стороны цилиндрической детали 1. На цилиндрической детали 1 выполняют цилиндрический поясок 3, диаметр которого больше диаметра отверстия плоской детали, и кольцевой скос 2. Высота цилиндрического пояска превышает толщину плоской детали на заданную величину. Способ обеспечивает повышение устойчивости соединения к действующим при эксплуатации нагрузкам, особенно динамическим, циклическим и знакопеременным. 3 ил.

иЖ////тт

| Резьбовой элемент для рельефной сварки | 1975 |

|

SU527270A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ЦЕМЕНТНЫЙ РАСТВОР | 1998 |

|

RU2142924C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-15—Публикация

1987-11-03—Подача