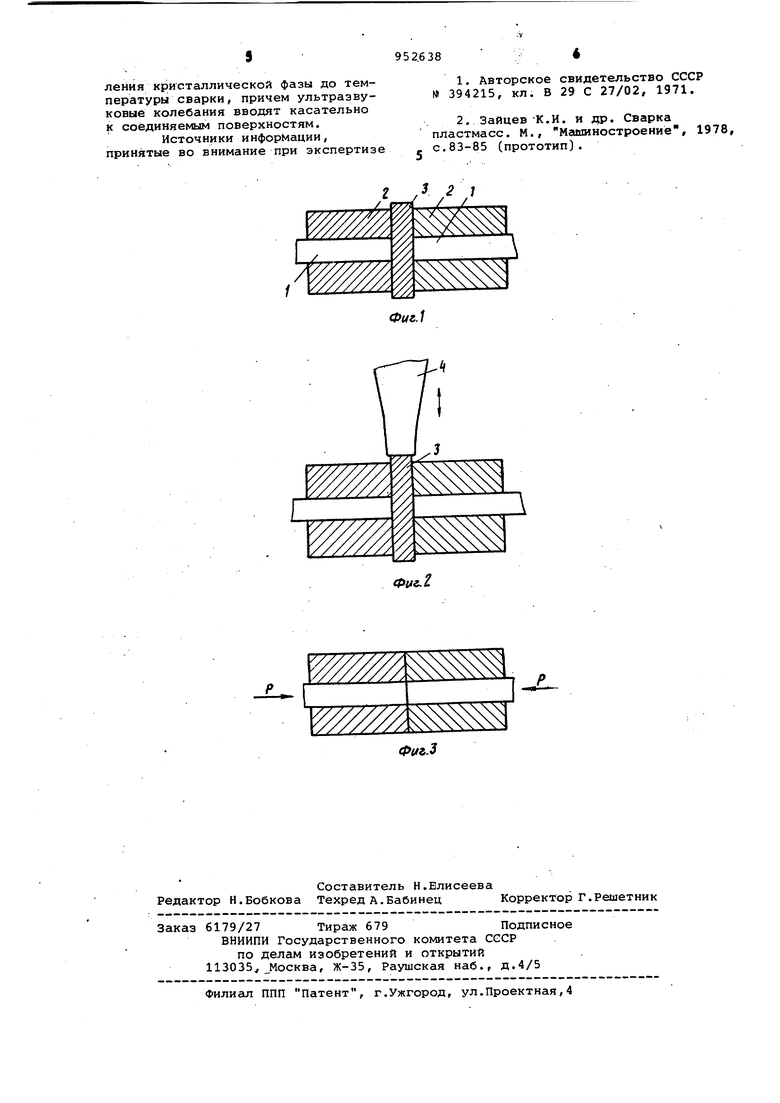

Изобретение относится к сварке пластмасс,а именно к способу сварки деталей из фторопласта-4. Известен способ сварки фторопласта 4, при котором на свариваемые поверхности в целях их активизации %аносят присадочный материал, после чего детали сваривают при температуре 360-38б С 30 мин l. Недостатками способа являются повышенная вредность процесса,значи.тельная-продолжительность процесса сварки, а также отличие материеша в зоне контактирования соединяемых поверхностей от основного материала по структуре и свойствам. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ сварки фторопласта - 4,включающий нагрев сое диняемых поверхнос ей деталей, сдавливание, выдержку деталей при температуре сварки и воздействие на них ультразвуковыми колебаниями ,2. Недостаток указанного способа заключается в невысокой прочности сэариваемого соединения из-за возможности перегрева отдельных слоев материгша так как ультразвуковые коле бания вводятся в зону соединения материалов через толщину материала. Целью изобретения является повышение прочности сварного соединения. Указанная цель достигается тем, что согласно способу сварки фторопласта-4, включающему нагрев соединяемых, поверхностей деталей, сдавливание, выдержку деталей при температуре сварки и воздействие на них ультразвуковыми колебаниями, ультразвуковыг/ш колебаниями воздействуют на соединяемые поверхности деталей одновременно с нагревом их в интерВсше от температуры плавления кристаллической фазы до температуры сварки, причем ультразву совые колебания вводят касательно к соединяемым поверхностям. Обработка соединяемых qoBepxностей деталей касательными ультразвуковыми колебаниями перед их контактированием обеспечивает образоваг ние на соединяемых поверхностях микрослоя со значительным разупорядочениём надмо.пекулярных образований и образование в этом слое повышенного числа активных радикалов, что ведет к улучшению-условий протекания аутогезионных процессов на соединяемых поверхностях и к повышению проч ности сварного соединения. На фиг.1-3 дана схема проведения процесса сварки. Способ сварки фторопласта-4 заключается в следующем. Свариваемые детали 1 (фиг.1) разогревают контактными нагревателя ми 2 и теплопроводной пластиной 3 д температуры плавления кристаллической фазы полимера (Tn 320-330с), затем через пластину 3 к соединяемым поверхностям с помощью ультразвукового излучателя 4 (фиг.2) подводят .касательно направленные к ним ультр звуковые колебания (УЗК). При дости жении температуры сварки (380.З90с) ультразвуковые колебания отключают, удаляют теплопроводную пла тину 3 и сдавливают соединяемые поверхности усилием сварочного давления Р (фиг.З). После чего производ выдержку деталей при заданной темпе ратуре и охлаждении до температуры кристаллизации без снятия давления Р Пример 1. Листы фторопласта толщиной 6 мм подготавливают под сварку путем разделки кромок в УС с углом скоса кромок 20. Затем подвергают сварке по режиму: скорость разогрева 80-100с/мин; амплитуда ультразвуковых колебаний 30-40 мкм при частоте f 20 кГц; температура сварки TCB 380-390°С; сварочное давление 0,6-0,8 МПа; время выдержки при 5-6 мин. После сварки листов вырезают образцы и испытывают на прочность при растяжении. По сравнению с контрольными образцами, сваренными по извест ному способу, прочность соединения повысилась в среднем на 5-6%. Пр..имер 2. При сварке встык труб из фторопласта-4 диаметром 70 мм, толщиной стенки 4-8 мм применяют следующие режимы: скорость разогрева 60-80С/мин; амплитуда ультразвуковых колебаний 30-40 мкм при частоте 20 кГц; температура .свар ки 380-390 С; время выдержки при температуре сварки 6-8 мин; сварочное давление 0,6-0,8 МПа. Прочность вырезанных из зоны шва образцов по сравнению с контрольными образцами увеличилась в среднем на 6-8%. Ийтервал введения УЗК определяется тем, что введение- УЗК до температуры плавления кристаллической фазы, когда в материале существуют как крзисталлические участки, так и аморфные, приводит к значительной неравномерности поглощения УЗК, что обусловливается отличием в акустических свойствах кристаллической и аморфной частей полимера, и отрицательно сказывается на прочностных свойствах материала в зоне шва. При достижении температуры сварки 380-390с введение УЗК связано с опасностью общего перегрева полимера (температура деструкции 400С) , Таким образом, интервал температур, в котором возможна успешная активация макромолекул УЗК, без опасности как местного, так и общего перегрева полимера, лежит в пределах от температуры плавления кристаллической части до температуры сварки. Улучшение качества соединения в результате обработки касательными ультразвуковыми колебаниями соединяемых поверхностей, разогретых выше температуры плавления кристаллической фазы полимера непосредственно перед их контактировани ем, объясняется образованием на указанных поверхностях микрослоя со значительным разупорядочением надмолекулярных -образований, сохраняющихся у фторопласта 4 при нагреве вплоть до температуры его деструкции (свыше 400 С) а также в связи с образованием в этом микрослое в результате механодеструкции повышенного числа активных радикалов. Указанныеизменения ведут к улучшению условий протекания аутогезионных процессов на соединяемых поверхностях. Ввиду того, что ультразвуковыми колебаниями воздействуют непосредственно на свариваемые поверхности, глубина проникновения разрушающего действия ультразвукового поля весьма незначительна и колеблется в зависимости от режима обработки от 4 до 12 мкм, в результате максимальный объем материала шва по строению надмолекулярной организации макромолекул приближается к основному материалу. Способ согласно изобретению позволит увеличить прочность сварных соединений из фторопласта-4, повысить их эксплуатационную надежность, а также увеличить производительность сварочных работ при изготовлении изделий из фторопласта-4, в частности при сварке фторопластовых трубопроводов, изготовлении емкостей из листового фторопласта. Формула изобретения Способ сварки фторопла.ста-4,включающий нагрев соединяемых поверхностей деталей, сдавливание, выдержку деталей при температуре сварки и воздействие на них ультразвуковыми колебаниями, отличающийс я тем, что, с целью повышения прочностисварного соединения, ультразвуковыми колебаниями воздействуют на соединяемые поверхности деталей одновременно с нагревом их в интервалеот температуры плавления кристаллическоя фазы до температуры сварки, причем ультразвуковые колебания вводят касательно К соединяемым поверхностям.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 394215, кл. В 29 С 27/02, 1971.

2.Зайцев-К.И. и др. Сварка пластмасс. М., Машиностроение, 1978,

с,83-85 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой сварки полимерных пленок | 1980 |

|

SU903160A1 |

| Способ ультразвуковой сварки пластмассовых деталей кольцевыми швами | 1980 |

|

SU876473A1 |

| Способ сварки встык термопластичных материалов инфракрасным излучением | 1980 |

|

SU870164A1 |

| Способ ультрозвуковой сварки полимерных пленок | 1983 |

|

SU1154104A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ОДНОЖИЛЬНЫХ И МНОГОЖИЛЬНЫХ ПРОВОДОВ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ | 2015 |

|

RU2631438C2 |

| Способ сварки неплавящимся электродом алюминия и его сплавов | 2023 |

|

RU2817683C1 |

| Способ ультразвуковой сварки термопластов | 1979 |

|

SU856829A1 |

| Способ ультразвуковой сварки полимерных материалов | 1977 |

|

SU713692A1 |

| Способ ультразвуковой сварки деталей из термопластов | 1986 |

|

SU1384395A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ СТАЛЬНЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2557041C1 |

Авторы

Даты

1982-08-23—Публикация

1980-11-21—Подача