Изобретение относится к области обработки металлов давлением и сварки, а именно, к способам изготовления цилиндрических баллонов с выпуклыми днищами, широко применяемых в различных отраслях техники в качестве емкостей для газа или жидкости.

Известны способы изготовления цилиндрических металлических баллонов с выпуклыми днищами, в которых предусмотрены закатка выпуклых днищ на цилиндрической заготовке и последующая заварка сомкнувшихся под усилием прижатия кромок закатанного днища, нагретых до температуры сварочного жара (см. , например, авторское свидетельство СССР N 978976, МПК B 21 D 51/24, 1982) [1].

Такая технология требует применения сравнительно сложного закаточного оборудования и не гарантирует надежной прочности и плотности материала баллона в зоне шва, т.е. в центре днища, где напряжения наиболее высоки.

Более технологичным, а также и более целесообразным с точки зрения эксплуатационных свойств является способ изготовления металлических баллонов, включающий раздельное изготовление выпуклых днищ (одного глухого и одного с горловиной) с цилиндрическими бортами на них посредством, преимущественно, глубокой вытяжки и их последующую приварку кольцевыми швами либо к промежуточной цилиндрической обечайке (см., например, патент РФ N 2009749, МПК B 21 D 51/24, 1994) [2] , либо друг к другу (см., например, патент РФ N 2073576, МПК B 21 D 51/24, 1997) [3].

Этот способ позволяет снять проблему прочности глухого днища в зоне сварного шва и исключить применение закаточных машин. Изготовление днищ может производиться на менее громоздком оборудовании, поскольку в этом процессе не участвует промежуточная цилиндрическая обечайка (корпус баллона). Кроме того, такая технология позволяет производить баллоны меньшей длины (при сварке днищ непосредственно между собой). Кольцевой шов между днищем и обечайкой или между днищами имеет значительную протяженность, зависящую от диаметра баллона, и поскольку напряжения в шве при заданном давлении внутри баллона также зависят от диаметра баллона, достаточный запас прочности шва может быть обеспечен.

Однако существенным недостатком описанного известного способа является трудность точного совмещения свариваемых кромок обечайки и днища (или двух бортов днищ) ввиду наличия определенных допусков при изготовлении того и другого элемента баллона на овальность, размер поперечника и пр., и несовпадения вследствие этого реальных размеров и формы свариваемых кромок. Это сказывается в конечном счете на качестве сварного шва (возможны местные непровары, пустоты) и его прочности в местах наличия дефектов при сварке встык.

Наиболее близким аналогом к изобретению по технической сущности и достигаемому результату является способ изготовления металлических баллонов, включающий изготовление верхнего и нижнего днищ с выпуклым участком и цилиндрическим бортом, приварку кромки борта каждого из днищ кольцевым швом с использованием при сборке, по меньшей мере, одного внутреннего подкладного кольца в зоне кольцевого шва (см., например, ГОСТ 15860-84 "Баллоны стальные сварные для сжиженных углеводородных газов на давление до 1,6 МПа") [4].

Применение внутренних подкладных колец в зоне кольцевых сварных швов, соединяющих обечайку с днищами или днища между собой, частично решает проблему правильной стыковки кромок обечайки и/или бортов днищ при сварке, поскольку кольцо является общей базой для обеих соединяемых поверхностей.

Однако даже и наличие подкладного кольца не гарантирует точного совпадения контуров свариваемых кромок, отсутствия возможных местных нестыковок между ними и пр. В связи с этим само по себе применение подкладного кольца не решает в полной мере задачу получения качественного кольцевого шва между обечайкой и/или днищами баллона. Это усугубляется еще и тем, что в корне сварного шва сосредоточена основная часть его возможных дефектов (непровары, поры, шлаковые включения), наличие подкладки уменьшает толщину шва, выводит корень шва в зону между свариваемыми кромками, а это чревато возможным развитием трещин в шве при гидравлическом испытании или, что опаснее, при эксплуатации.

Задачей изобретения является повышение точности совмещения кромок свариваемых элементов перед сваркой, выведение корня шва из зазора между свариваемыми кромками и, как следствие, повышение качества шва, т.е. его прочности и плотности по всей его длине.

Указанная задача решается тем, что в способе изготовления металлических баллонов, включающем изготовление верхнего и нижнего днищ с выпуклым участком и цилиндрическим бортом, сборку и сварку частей баллона по их кромкам кольцевыми швами с использованием, по меньшей мере, одного внутреннего подкладного кольца, используют внутреннее подкладное кольцо с коническими концевыми участками и средним базовым цилиндрическим участком, нижняя граница допуска на наружный диаметр которого совпадает с верхней границей допусков на внутренние диаметры бортов днищ, кромки бортов днищ при сборке надвигают на подкладное кольцо осевым движением с постепенным распором их по мере прохода конических концевых участков и выхода на цилиндрический участок подкладного кольца до образования сварочного зазора между свариваемыми кромками, а на наружной поверхности подкладного кольца в зоне сварного шва на ширину упомянутого зазора выполняют углубление по всему его периметру.

Кроме того, можно осуществлять сварку частей баллона соединением верхнего и нижнего днищ непосредственно между собой.

Кроме того, сварку частей баллона можно осуществлять посредством соединения верхнего и нижнего днищ через промежуточную обечайку, при этом последнюю при сборке надвигают каждой кромкой на подкладное кольцо осевым движением с постепенным распором кромок по мере прохода конических концевых участков и выхода на цилиндрический участок и выхода на цилиндрический участок подкладного кольца до образования сварочного зазора между свариваемыми кромками обечайки и борта днища, а нижняя граница допуска на наружный диаметр подкладного кольца совпадает с верхней границей допуска на внутренний диаметр обечайки.

Использование подкладных колец с коническими концевыми участками и соотношение допусков на наружный диаметр колец и внутренний диаметр обечайки и/или бортов днищ позволяет при надвигании обечайки и/или бортов днищ на подкладное кольцо осуществить постепенный распор кромок обечайки и/или бортов днищ и корректировку формы этих кромок по базовой цилиндрической поверхности среднего участка подкладного кольца. Это позволяет обеспечить совпадение контуров свариваемых кромок, а следовательно, и получить качественный сварной шов в зазоре между кромками. Наличие углубления на наружной цилиндрической поверхности подкладного кольца в зоне сварного шва позволяет переместить корень сварного шва со всеми его дефектами в это углубление и получить не только по контуру, но и на всей толщине свариваемых кромок полноценный качественный шов.

Далее изобретение поясняется конкретным примером выполнения и иллюстрируется чертежами, на которых:

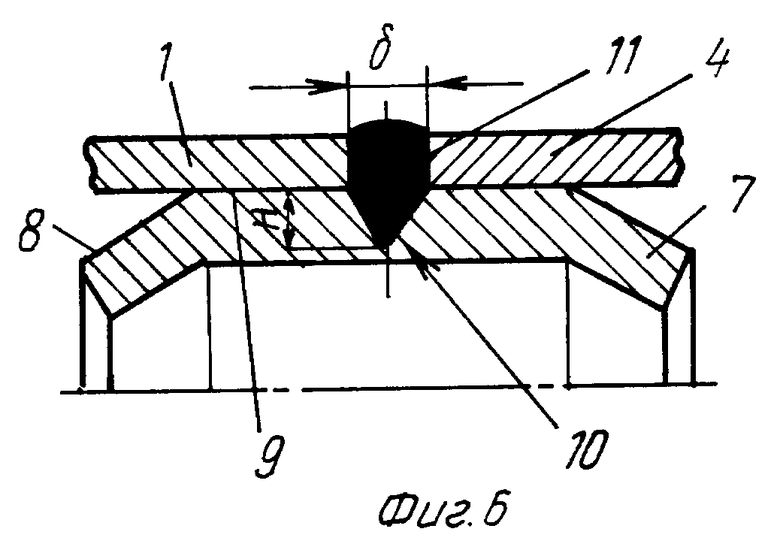

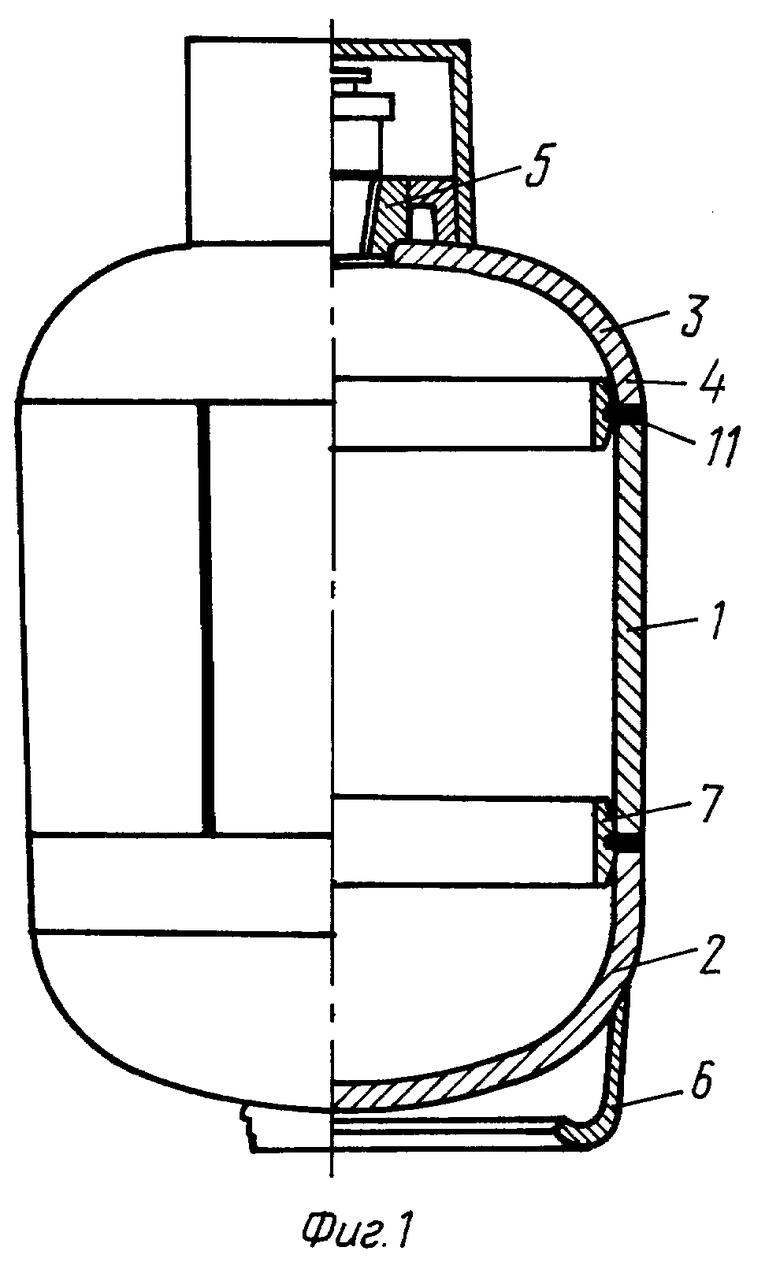

на фиг. 1 показан общий вид сварного баллона для углеводородных газов с подкладными и кольцами вдоль кольцевых швов, причем баллон состоит из трех частей: цилиндрической обечайки и двух днищ;

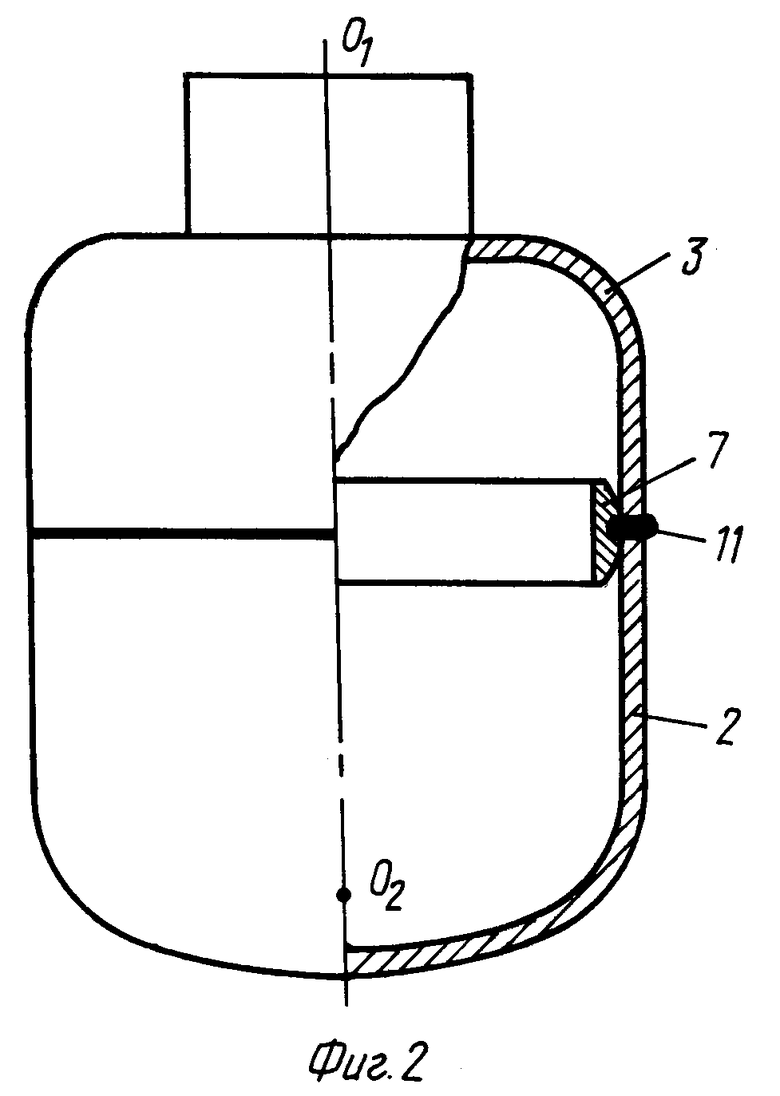

на фиг. 2 показан вариант конструкции того же баллона, в котором баллон изготовлен только из двух деталей: днищ с цилиндрическими бортами;

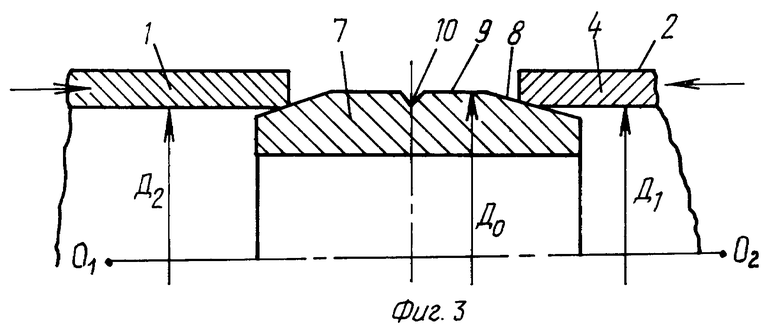

на фиг. 3 - схема сборки свариваемых частей, из которых состоит баллон, на первой стадии сборки;

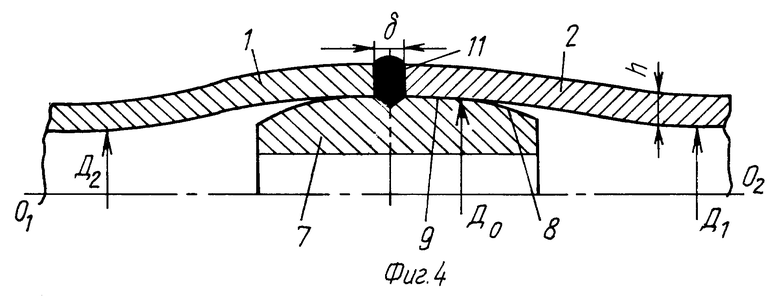

на фиг. 4 - схема расположения свариваемых частей баллона после завершения их сборки и сварки;

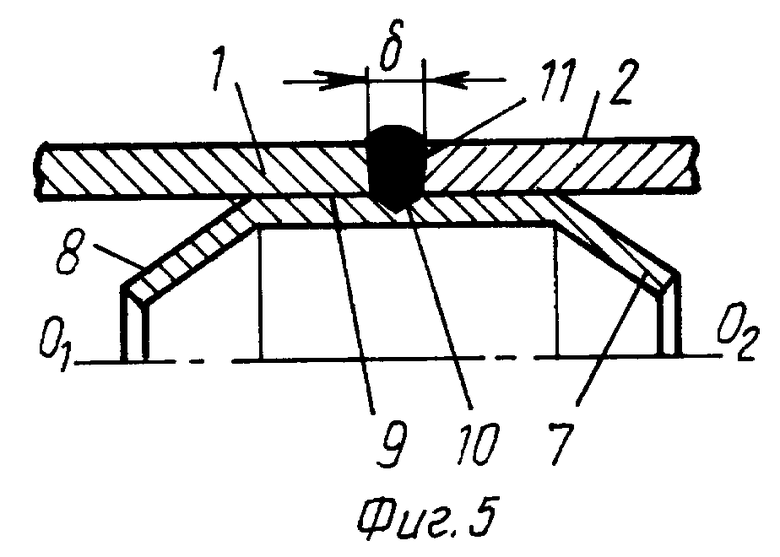

на фиг. 5 - вариант конструкции подкладного кольца, выполненного гнутым;

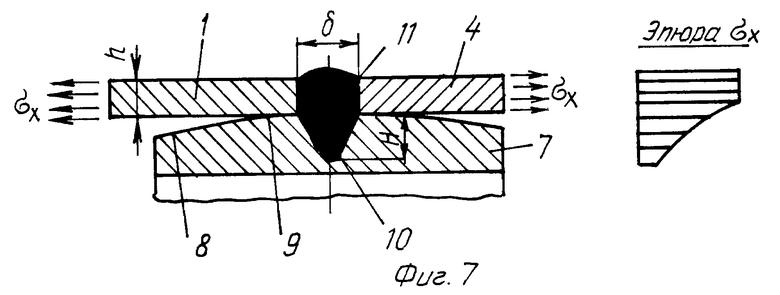

на фиг. 6 показано выполнение углубления на наружной поверхности подкладного кольца для корня сварного шва;

на фиг. 7 - схема действия напряжений на сваркой шов при наличии внутри баллона давления.

Способ изготовления баллона заключается в следующем.

При изготовлении баллона отдельно изготавливается цилиндрическая обечайка 1, например, из трубы, а также нижнее глухое днище 2 и верхнее днище 3 с цилиндрическими бортами 4. Днища изготавливаются из листовых заготовок посредством глубокой вытяжки. Верхнее днище 3 имеет горловину 5. Отдельно изготавливается также гнутый башмак 6 для установки баллона в вертикальное положение. При дальнейшей сборке баллона используются также подкладные кольца 7, каждое из которых имеет конические концевые участки 8 и средний базовый цилиндрический участок 9, на наружной поверхности которого выполнено углубление 10, в данном примере оно имеет треугольную форму. Сварные кольцевые швы 11 соединяют все части баллона при окончательной его сборке.

После изготовления отдельных частей баллона осуществляются их сборка и последующая сварка. Последовательность сборки и сварки баллона следующая.

При изготовлении баллона, например, по фиг. 2, вначале на сборочном стенде устанавливают части баллона: нижнее днище 2 и верхнее днище 3, и их сближением вдоль оси O1O2 (фиг. 3) надвигают обе части цилиндрическими бортами 4 на подкладное кольцо 7: вначале на ее концевые конические участки 8, которыми постепенно распирают кромки надвигаемых бортов, а затем, после деформации, эти кромки надвигают на средний базовый цилиндрический участок 9 подкладного кольца 7. Поскольку нижняя граница допуска на диаметр D0 кольца 7 совпадает с верхними границами допусков на диаметры D1 и D2 (фиг. 3), то при движении частей баллона вдоль конических участков 8 кольца 7 обеспечивается сначала выборка радиальных зазоров, а затем распор кромок надвигаемых частей, т.е. создание натяга, что позволяет устранить влияние отклонения размеров этих кромок D1 и D2 (овальность, эллиптичность), образование уступов при их стыковке и пр. Надвигание частей баллона по цилиндрическому участку 9 кольца 7 производится до образования зазора = (0,4 - 0,8)h, где h - толщина кромок. Затем производят сварку этих кромок (под флюсом или в атмосферу инертного газа). На фиг. 5 показано кольцо 7, выполненное гибкой профилированной ленты в валках.

Если баллон изготавливают согласно фиг. 1 из трех частей (обечайка 1 и днища 2, 3), то указанные операции выполняют дважды: для обечайки и первого днища, а затем для обечайки и второго днища. В этом случае используют два подкладных кольца 7.

Выполнение на подкладном кольце 7 углубления 10, например, в виде треугольника с закругленной вершиной позволяет расположить корень шва, где сосредоточено большинство дефектов (поры, несплавление металла, непровары, шлаковые включения), не на рабочем участке шва между свариваемыми частями (фиг. 7), а вне их, в кольце 7. Как видно из фиг. 7, рабочие напряжения σx здесь значительно меньше, следовательно, меньше вероятность развития трещин в шве. Ширина углубления 10 на поверхности кольца 7 должна соответствовать зазору δ между свариваемыми частями (фиг. 6). Глубина H углубления 10 выбирается так, чтобы гарантированно удалить зону корня шва на расстояние, не меньшее толщины h от рабочего участка кромок. Поскольку зазор под сварку равен (0,4 - 0,8) h, то оптимальная глубина углубления 10 должна составить (1,25 - 2,5) δ. При меньшей глубине не гарантируется достаточное удаление корня шва, а при большей растет объем наплавленного металла, расход электродов, энергии и т.д.

Заключительная операция состоит в зачистке шва (или швов) и прилегающих участков поверхностей, окраске и гидравлическом испытании. Возможно также применение термообработки баллона или сварных швов.

Способ опробован при опытном изготовлении баллона для пропана емкостью 50 л. Осуществляли сварку цилиндрической обечайки с днищами при наружном диаметре 300 мм и толщине 3 мм, изготовленными из углеродистой стали В Ст. 3. Кольца 7 шириной 20 мм и толщиной 8 мм были изготовлены накаткой с углами конусности по обоим концевым участкам 30o. Наружный диаметр цилиндрического участка кольца был равен D0 = 294+1 мм, а внутренние диаметры свариваемых частей баллона (обечайки и/или бортов днищ) D1 = D2 = 294 мм, что обеспечивает распор кромок и их натяг при надвигании на цилиндрический участок кольца. Толщина кромок h = 3 мм, при этом δ = 0,6 h = 1,8 мм (такова ширина шва). Углубление на кольце выполнено также шириной 1,8 мм, а глубина его составляет H = 1,5 δ = 1,5 x 1,8 = 2,7 мм. После сборки и сварки в атмосфере аргона был получен баллон высокого качества, а предельная прочность, определяемая давлением, при котором баллон разрушился, по данным испытаний, возросла на 18% за счет указанных при описании способа новых приемов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварной тонкостенной конической детали, состоящей из обечайки и привариваемых к ней по кольцевым стыкам корпусных деталей | 2020 |

|

RU2748843C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| СПОСОБ СБОРКИ ПОД СВАРКУ КОЛЬЦЕВЫХ СТЫКОВ ЕМКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2290290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ОБОЛОЧКИ | 2004 |

|

RU2255829C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С КОЛЬЦЕВЫМИ СВАРНЫМИ ШВАМИ | 1995 |

|

RU2080226C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ | 2002 |

|

RU2220805C2 |

| ВВАРНАЯ МУФТА | 1999 |

|

RU2157941C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2003 |

|

RU2247621C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2006 |

|

RU2333068C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

Изобретение относится к области обработки металлов давлением и сварки, а именно к способам изготовления цилиндрических баллонов с выпуклыми днищами, широко применяемых в различных отраслях техники в качестве емкостей для газа и жидкости. Используют внутреннее подкладное кольцо с коническими концевыми участками и средним базовым цилиндрическим участком. Нижняя граница допуска на наружный диаметр упомянутого кольца совпадает с верхней границей допусков на внутренние диаметры бортов днищ. Кромки бортов днищ при сборке надвигают на подкладное кольцо осевым движением. На наружной поверхности подкладного кольца в зоне сварного шва на ширину упомянутого зазора выполняют углубление по всему его периметру, чем достигается получение качественного сварного шва по всей его толщине и периметру достигается тем. 2 з.п. ф-лы, 7 ил.

| Гребень для гребнечесальных машин | 1929 |

|

SU15860A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1992 |

|

RU2053039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МЕТАЛЛИЧЕСКОГО ГАЗОВОГО БАЛЛОНА | 1995 |

|

RU2073576C1 |

| Способ производства сосудов | 1989 |

|

SU1712045A1 |

| Способ выделения ртути ( @ ) из водных растворов | 1985 |

|

SU1357759A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ листов в ПАКЕТЫ | 0 |

|

SU302157A1 |

Авторы

Даты

2001-05-20—Публикация

2000-02-03—Подача