Изобретение относится к абразивной промышленности, а именно, к производству полуфабрикатов шлифовальных и полировальных кругов на вулканитовой связке.

Известен способ изготовления абразивного инструмента на вулканитовой связке, включающий приготовление абразивной смеси, прокатку смеси в пластины, вырубку из них колец, набор из колец пакета, состоящего из 2-30 и более колец, последующее прессование этого пакета в пресс-форме на прессе и вулканизацию прессовок [1].

Недостатком данного способа является высокий процент брака в виде расслоя по контактным поверхностям отдельных колец. Для частичного устранения этого брака при механической обточке кругов после вулканизации заготовки делают с большим припуском, который достигает 4-5% по наружному диаметру. Значительные силы трения на поверхностях контакта инструмента и прессуемого пакета заготовок приводят к интенсивному бочкообразованию в процессе прессования, которое также способствует образованию расслоев и разноплотности кругов. Значительные силы трения на контактных поверхностях инструмента и прессуемого пакета и малый зазор между диаметром пресс-формы и диаметром пакета заготовок ограничивают течение вулканитовой массы в радиальном направлении при осадке. Практически уже с начального момента прессования исходный пакет заготовок оказывается в замкнутом объеме, что требует для его осадки приложения высоких удельных давлений, кроме того, такие условия неблагоприятны для протекания процессов адгезии.

Наиболее близким по технической сущности и достигаемому эффекту является способ производства абразивных кругов на вулканитовой связке, включающий прокатку абразивной смеси на плоские заготовки толщиной примерно 10 мм и более, вырубку из этих заготовок колец, набор этих колец на стержень и нижнюю плиту пресс-формы, предварительное ручное уплотнение и окончательное прессование пакета в пресс-форме [2].

Ручное уплотнение способствует только незначительному сокращению брака по расслою кругов, но все остальные недостатки, относящиеся к вышеописанному аналогу, а именно, разноплотность, высокое удельное давление прессования, неудовлетворительная адгезия и др., остаются.

Задачей предлагаемого изобретения является повышение выхода годной продукции за счет устранения расслоев, сокращение мехобработки и расхода вулканитовой массы, снижение энергозатрат при прессовании.

Техническим результатом Заявитель полагает снижение удельного давления при прессовании кругов, обеспечение равномерной деформации по сечению круга, повышение равноплотности формуемых кругов по высоте и их геометрической точности, сокращение припусков на механическую обработку.

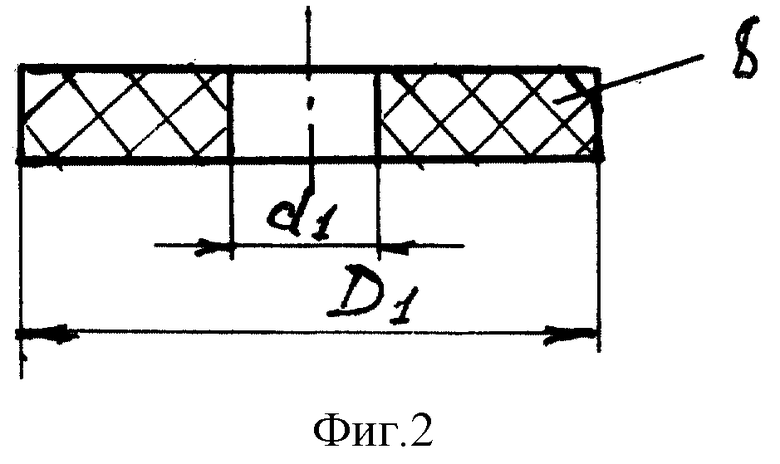

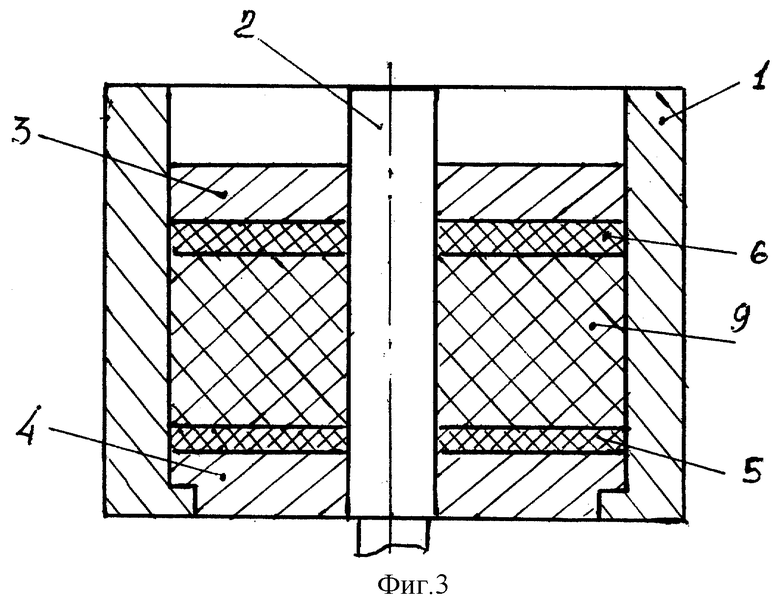

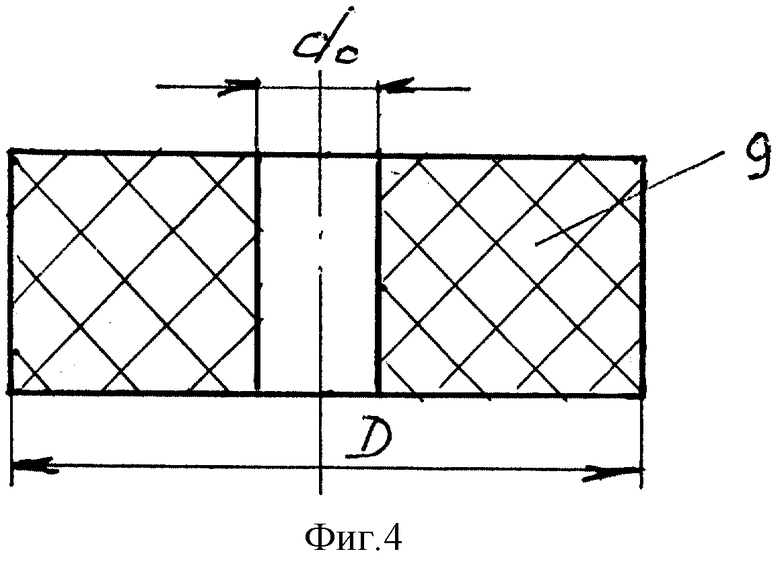

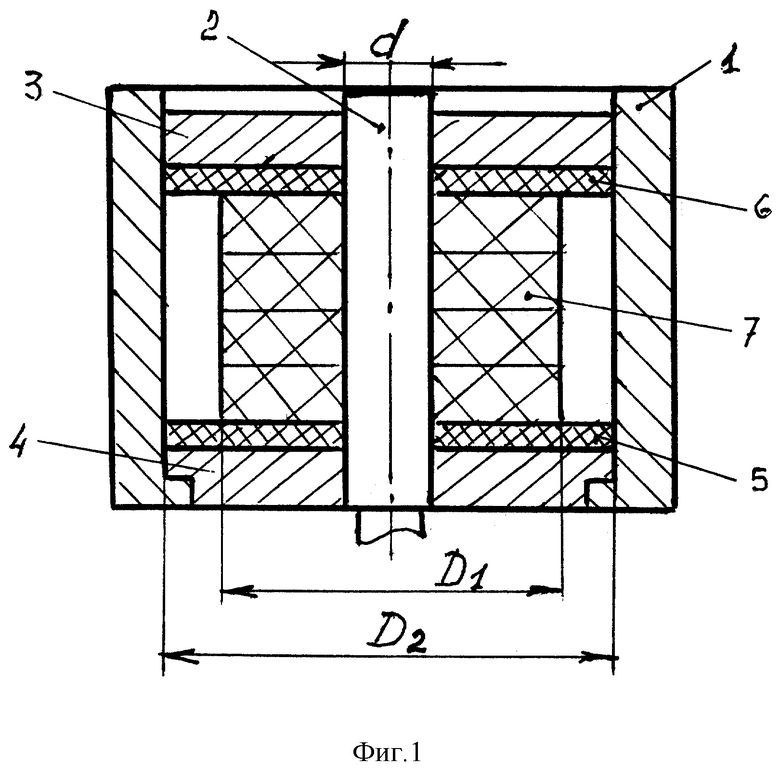

Поставленный результат достигается тем, что в способе производства абразивных кругов, включающем прокатку вулканитовой абразивной смеси в пластины, вырубку из пластин кольцевых заготовок, сборку их в пакет на оправку и нижнюю плиту пресс-формы, уплотнение и окончательное прессование 1 пакета в пресс-форме, вначале определяют величины эластичного восстановления формуемого круга по наружному диаметру (δ) и диаметру отверстия (δ1), вырубку кольцевых заготовок осуществляют в штампе с наружным диаметром режущего элемента D1=(0,82...0,85)D2, и внутренним d1=(1+ δ1 )d0, где D2 - диаметр формовочного кольца пресс-формы, d1=(1+ δ1 )d0, d0 - диаметр отверстия готового круга, а окончательное прессование пакета из кольцевых заготовок осуществляют через прокладки из материала с коэффициентом трения не более 0,1, которые устанавливают между формовочными плитами и торцами прессуемого пакета, при этом диаметр формовочного кольца пресс-формы D2=D(1-δ), где D - диаметр готового круга, а диаметр оправки d=d1.

То, что вначале определяют величины эластичного восстановления формуемого круга по наружному диаметру (δ) и диаметру отверстия (δ1), вырубку кольцевых заготовок осуществляют в штампе с наружным диаметром режущего элемента D1= (0,82. ..0,85)D2, и внутренним d1=(1+ δ1 )d0, где D2 - диаметр формовочного кольца пресс-формы, d0 - диаметр отверстия готового круга, а окончательное прессование пакета из кольцевых заготовок осуществляют в пресс-форме через прокладки из материала с коэффициентом трения не более 0,1, которые устанавливают между формовочными плитами и торцами прессуемого пакета, и при этом диаметр формовочного кольца пресс-формы D2=D(1- δ ), где D - диаметр готового круга, а диаметр оправки d=d1 делается возможным свести к минимуму возникновение расслоев за счет хорошего обжатия слоев пакета и создания благоприятных условий для протекания адгезии в процессе свободной осадки, за счет уменьшения трения на контактных поверхностях обрабатываемого материала и инструмента снизить необходимое удельное давление прессования и исключить бочкообразование в начальной стадии прессования, которое также способствует образованию расслоев. Прессование пакета из кольцевых заготовок с предлагаемыми размерами, позволяющими после вулканизации получить готовый абразивный круг, требующий минимум механической обработки, позволяет сократить расход абразивной массы и затраты на мехобработку.

При вырубке кольцевых заготовок с наружным диаметром меньше 0,82 D2 становится недостаточно объема исходного пакета для получения круга требуемых размеров, на боковой поверхности прессованного полуфабриката образуются разрывы. В случае вырубки кольцевых заготовок диаметром более 0,85 D2 не представляется возможных получить необходимый положительный эффект, а вырубка кольцевых заготовок диаметром, равным диаметру пресс-формы делает вообще невозможным прессование. Вырубка отверстия диаметром d1>d может привести к образованию остаточной бочки и недооформлению отверстия, вырубка отверстия диаметром d1<d делает невозможным осуществление сборки пакета на оправке.

Наиболее существенно снизить удельное давление прессования и уменьшить бочкообразование представляется при использовании в качестве прокладок материалов, коэффициент трения которых не превышает 0,1. Материалы с коэффициентом трения в интервале 0,1...0,35 не так значительно снижают удельное давление прессования, остается заметное бочкообразование в начальной стадии прессования, а в случае использования материалов, коэффициент трения которых превышает 0,35...0,4, удельное давление прессования и бочкообразование практически такие же, как и в случае прессования пакета между стальными формовочными плитами.

Предлагаемый способ проиллюстрирован на фиг. 1-4.

На фиг. 1 приведено исходное положение перед прессованием; на фиг.2 - вырубленная кольцевая заготовка; на фиг.3 - окончание прессования; на фиг.4 - абразивный круг после прессования.

На фигурах приняты следующие обозначения: 1 - формовочное кольцо пресс-формы, 2 - оправка, 3, 4 - соответственно верхняя и нижняя формовочные плиты, 5, 6 - соответственно верхняя и нижняя прокладки с низким коэффициентом трения, 7 - пакет из кольцевых заготовок 8 - вырубленная кольцевая заготовка 9 - спрессованный круг.

Способ осуществляется следующим образом.

Вначале по известной методике (ГОСТ 415-75) и способу испытаний каучукосодержащих смесей [3] определяют величины эластичного восстановления формуемого круга по наружному диаметру (δ) и диаметру отверстия (δ1). После прокатки абразивной смеси в пластины на вырубном прессе вырубают кольцевые заготовки с наружным диаметром D1=(0,82...0,85)D2 и внутренним d1=(1+ δ1)d0, далее заготовки собирают в пакет с предварительным ручным уплотнением, затем на нижнюю формовочную плиту укладывают прокладку из материала с коэффициентом трения, не превышающим 0,1, и пакет помещают в пресс-форму, после этого на верхний торец пакета укладывают аналогичную прокладку, а на нее устанавливают верхнюю формовочную плиту и осуществляют окончательное прессование.

Предлагаемый способ был опробован на опытной пресс-форме в промышленных условиях для получения шлифовального круга наружным диаметром 100 мм, внутренним 20 мм и высотой 30 мм. Пакет собирался из семи колец-полуфабрикатов, наружный диаметр которых составлял 85 мм, внутренний 21 мм, а высота одного кольца составляла 7,8 - 8,0 мм. В качестве прокладок использовался материал - фторопласт. Полученные круги имели гладкую качественную цилиндрическую поверхность, в отличие от неровной, с явно выраженными кольцевыми поясками по плоскостям контакта колец-полуфабрикатов в существующей технологии. После вулканизации наружный диаметр круга в среднем составлял 101, 5 мм, по ТУ этот размер равняется 100 + 2,0 мм, т.е. полученный размер находится в пределах допуска, внутренний диаметр от 20 до 20,3 мм, по ТУ этот размер для кругов класса Б составляет 20 + 0,3 мм, т.е. и этот размер находится практически в поле допуска. Наличие расслоев после вулканизации на опытной партии кругов в количестве 25 штук установлено не было.

Предлагаемый способ целесообразно использовать в абразивной промышленности для получения шлифовального и полировального инструмента на вулканитовой связке в виде кругов типов ПП,П.

Источники информации, принятые во внимание

1. Абразивные материалы и инструменты. Каталог-справочник /Под ред. В.А. Рыбакова. - М.: НИИ по машиностроению, 1976, С.197.

2. Технологические инструкции по изготовлению вулканитовых и гибких полировальных кругов. -1970, Южно-Уральский ЦНТИ, С.51-61.

3. Патент РФ N 2127426. Способ испытаний свойств каучукосодержащих смесей. G 01 11/00, 11/10, 33/40, B 24 D 3/02. Опубл. 10.03.99. Бюл.N 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 2000 |

|

RU2180284C2 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149096C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2201866C2 |

| ЗАГОТОВКА ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2147984C1 |

| СПОСОБ ФОРМОВАНИЯ ЗАГОТОВОК АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2149749C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2198782C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2155671C1 |

| ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2199431C2 |

| ПРЕСС-ФОРМА ДЛЯ ПРОИЗВОДСТВА ОТРЕЗНЫХ АБРАЗИВНЫХ КРУГОВ | 1998 |

|

RU2138386C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2200084C1 |

Изобретение относится к производству полуфабрикатов шлифовальных и полировальных кругов на вулканитовой связке. Способ включает прокатку абразивной смеси в пластины, вырубку из пластин кольцевых заготовок, сборку их в пакет на отправку, уплотнение и окончательное прессование пакета. Величины наружного и внутреннего диаметров режущего элемента вырубного штампа определяют с учетом величин эластичного восстановления формуемого круга по наружному диаметру круга и по диаметру отверстия круга. Изобретение позволяет снизить удельное давление при прессовании, повысить равноплотность формуемых кругов по высоте и их геометрическую точность. 4 ил.

Способ производства абразивных кругов, включающий прокатку вулканитовой абразивной смеси в пластины, вырубку из пластин кольцевых заготовок, сборку их в пакет на оправку, уплотнение и окончательное прессование пакета между формовочными плитами в пресс-форме с формовочным кольцом, отличающийся тем, что вначале определяют величины эластичного восстановления формуемого круга по наружному диаметру δ и по диаметру отверстия круга δ1, вырубку кольцевых заготовок осуществляют в штампе с наружным диаметром режущего элемента D1 = (0,82 - 0,85)D2 и внутренним d1 = (1 + δ1)dо, окончательное прессование пакета осуществляют через прокладки из материала с коэффициентом трения не более 0,1, устанавливаемые между формовочными плитами и торцами прессуемого пакета, при этом диаметр оправки d = d1, а D2 = D(1 - δ), где D2 - диаметр формовочного кольца пресс-формы; dо - диаметр отверстия готового круга; D - диаметр готового круга.

| ТЕХНОЛОГИЧЕСКИЕ ИНСТРУКЦИИ ПО ИЗГОТОВЛЕНИЮ ВУЛКАНИТОВЫХ И ГИБКИХ ПОЛИРОВАЛЬНЫХ КРУГОВ | |||

| - Челябинск: Южно-Уральский НТИ, 1970, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2096166C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107609C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2113975C1 |

Авторы

Даты

2001-04-10—Публикация

1999-08-11—Подача