Изобретение относится к металлургии и машиностроению, в частности термической обработке низколегированной стали, преимущественно хромистой, с низким содержанием углерода, и может найти применение при окончательной термической обработке деталей машин, получаемых преимущественно холодной пластической деформацией.

Целью изобретения является повышение прочности и твердости и уменьшение трудоемкости процесса.

Способ осуществляют следующим образом: низколегированную сталь, преимущественно хромистую, с содержанием углерода 0,12-0,25% подвергают холодной пластической деформации и последующей обработке по следующим режимам: отпуск при 200-700оС, нагрев до Асз...Асз ± 20оС, кратковременная выдержка, охлаждение в зависимости от требуемых свойств в воде, масле или расплаве селитры. При этом отпуск проводят преимущественно после деформации, уменьшающей сечение стали, а нагрев ведут преимущественно ускоренно, например, в соляной ванне, токами высокой частоты (ТВЧ), в предварительно нагретой электрической печи (при нагреве стали небольших сечений) и т.п.

Пример осуществления способа.

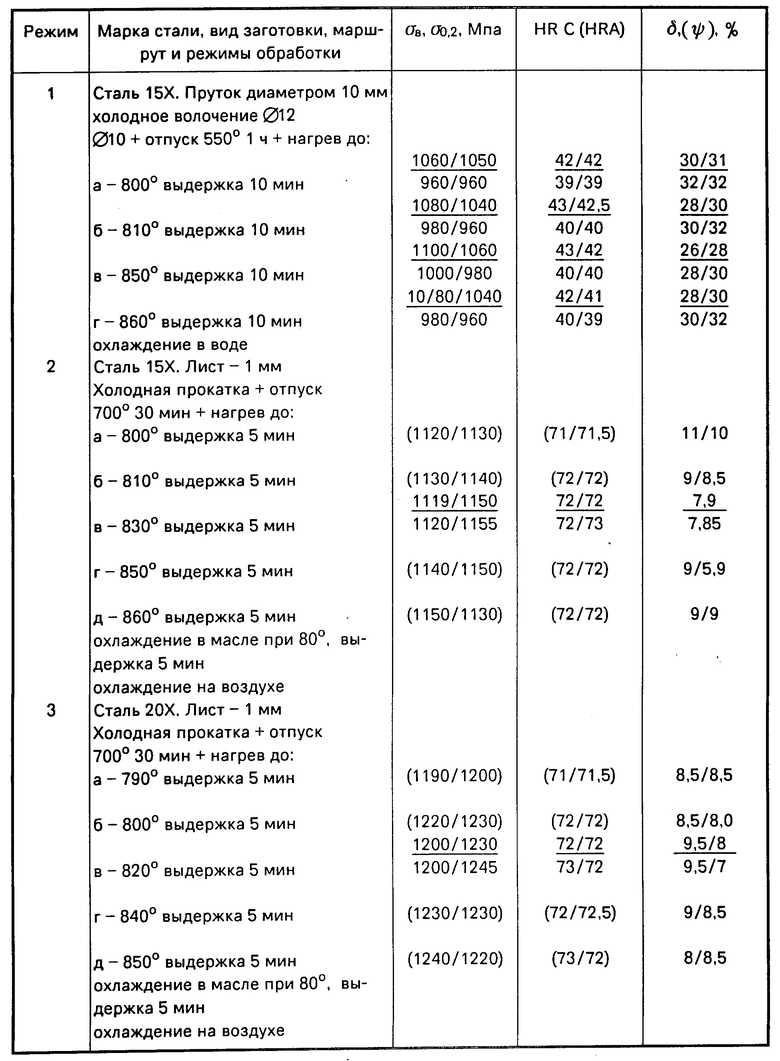

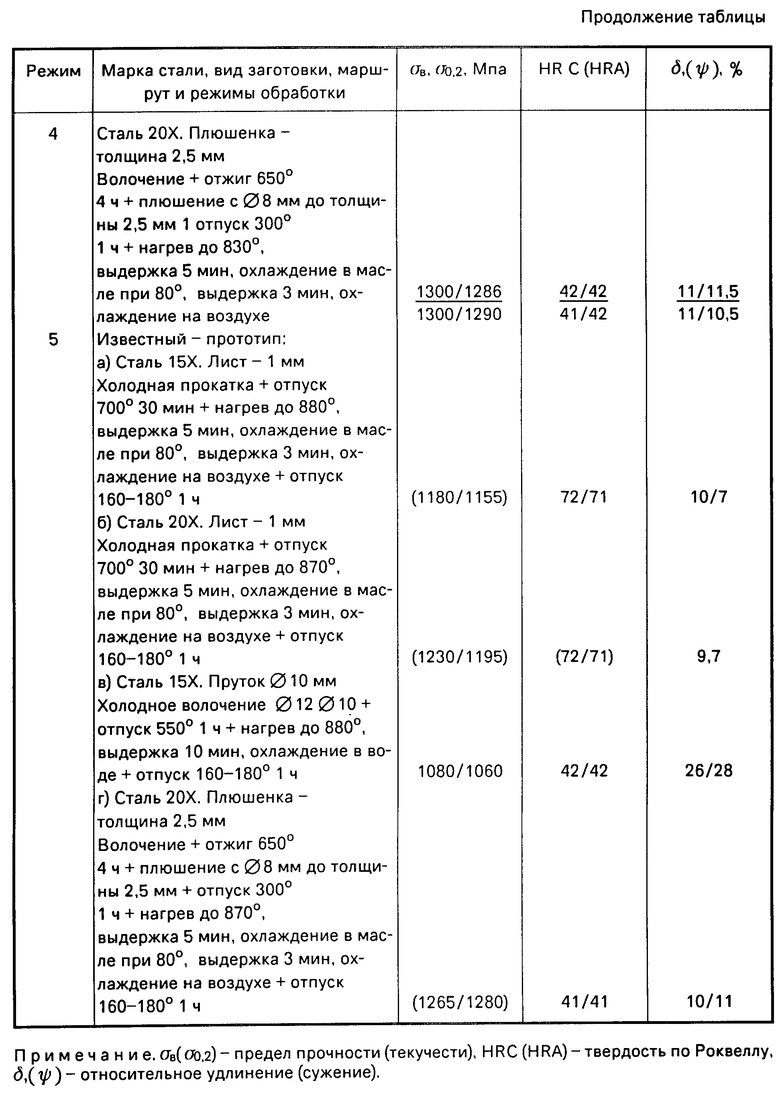

Образцы из листовой холоднокатанной стали 15Х и 20Х толщиной 1 мм после отпуска при 700оС с выдержкой 30 мин, диаметром 10 мм из волоченной стали 15Х и диаметром 5,2 мм из волоченной и отожженной стали 20Х с головкой диаметром 8 мм, полученной прессованием, обработали по предлагаемому способу. После термообработки провели механические испытания образцов на разрыв и проверили твердость. Режимы термообработки и результаты испытания образцов представлены в таблице.

Из таблицы видно, что эффект в предлагаемом способе зависит от схемы напряженного состояния при холодной пластической деформации и от отпуска после холодной пластической деформации. Когда в схеме напряженного состояния преобладают растягивающие напряжения (режим 1) эффект наблюдается только при проведении предварительного отпуска (в режиме 1 в числителе свойства с отпуском выше, чем в знаменателе без отпуска).

Примечания к таблице

1. Нагрев в соляной ванне.

2. Слева от косой черты - свойства без окончательного отпуска, справа - после отпуска 160-180оС 1 ч, в числителе - с предварительным (после холодной деформации) отпуском, в знаменателе - без.

3. Температуры критических точек:

Сталь 15Х Асз, оС Мн, оС

830 400

Сталь 20Х 820 390

Без предварительного отпуска прочность и твердость в режиме 1 (знаменатель) ниже, чем в прототипе (режим 5, в). Когда в схеме преобладают сжимающие напряжения (режимы 2, 3, 4) отпуск после холодной пластической деформации эффекта не дает и прочность и твердость получаются одинаковыми как в режиме с предварительным отпуском (числители в режимах 2, в; 3, в; 4), так и без него (знаменатели в режимах 2, в; 3, в; 4). При этом прочность и твердость в режимах 3 и 4 оказались выше, чем в прототипе (режим 5б, г), в режиме 2 прочность одинаковая с прототипом, а твердость выше, чем в прототипе (режим 5, а). Таким образом твердость в предлагаемом способе выше, чем в прототипе, а прочность может быть выше, чем в прототипе или на одинаковом уровне.

Кроме того, в связи с тем, что нагрев в прототипе ведут до Асз + 30-50оС при закалке от этих температур образуется мартенситно-ферритная структура с высоким уровнем остаточных напряжений, для уменьшения которых непосредственно после закалки требуется отпуск.

В предложенном способе температура нагрева принята Асз...Асз ± 20оС. При данной температуре нагрева образуется слаболегированный аустенит с нерастворившимися карбидами. После закалки от принятой температуры образуется смешанная байнитно-мартенситная структура, в которой за счет более низкой температуры нагрева и за счет неоднородности самой структуры непосредственно при охлаждении происходит релаксация (уменьшение) напряжений при самоотпуске. В результате получают изделие с низким уровнем остаточных напряжений, для снятия которых не требуется изделие непосредственно после закалки подвергать отпуску. Поскольку уровень остаточных напряжений в предлагаемом способе получается низким, для снятия их требуется отпуск с невысокой температурой нагрева и этот отпуск совмещают с окончательной обработкой изделия, связанной с невысоким нагревом (операции нанесения покрытий, последующих промывок и сушки изделия).

В конечном итоге отпуск непосредственно после закалки исключается, трудоемкость обработки изделия уменьшается.

Таким образом, способ обеспечивает по сравнению с прототипом повышенную прочность и твердость и низкую трудоемкость обработки изделия за счет исключения предварительного отпуска и совмещения отпуска после закалки с окончательной обработкой изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки легированной стали | 1989 |

|

SU1696515A1 |

| Способ термоциклической цементации стальных изделий | 1989 |

|

SU1663043A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| Способ термической обработки стали | 1987 |

|

SU1507810A1 |

| Способ поверхностной термообработки изделий из нержавеющих хромистых сталей | 2018 |

|

RU2691022C1 |

| Способ термообработки изделий | 1990 |

|

SU1782243A3 |

| СПОСОБ ОБРАБОТКИ ГОРЯЧЕКАТАНОГО ПРОКАТА ПОД ВЫСАДКУ БОЛТОВ | 2008 |

|

RU2380432C1 |

| СПОСОБ ОБРАБОТКИ СРЕДНЕУГЛЕРОДИСТЫХ СТАЛЕЙ | 2013 |

|

RU2542205C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| Способ термической обработки быстрорежущей стали | 1990 |

|

SU1749268A1 |

Использование: изобретение относится к металлургии и машиностроению, в частности, к термической обработке низколегированной стали с низким содержанием углерода. Сущность: хромистую сталь с содержанием углерода 0,12 - 0,25% после холодной деформации, создающей в стали сжимающие напряжения, отпускают при 700°С, нагревают до Ac3-Ac3± 20°C и закаливают. 1 табл.

СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ с низким содержанием углерода, включающий холодную пластическую деформацию, отпуск, закалку, отличающийся тем, что, с целью повышения прочности, твердости и уменьшения трудоемкости процесса, холодную пластическую деформацию проводят с обеспечением создания сжимающих напряжений, а нагрев под закалку ведут до Ac3 - Ac3 ± 20oС.

| Верштейн М.Л | |||

| Термомеханическая обработка металлов и сплавов | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1994-12-15—Публикация

1993-01-24—Подача