Изобретение относится к металлургии и машиностроению, в частности к термической обработке сложнолегированной стали, преимущественно со средним содержанием углерода, и может найти применение при подготовке структуры стали под холодную пластическую деформацию, а также при окончательной термической обработке деталей машин.

Цель изобретения - снижение анизотропии ударной вязкости за счет получения мелкозернистой структуры.

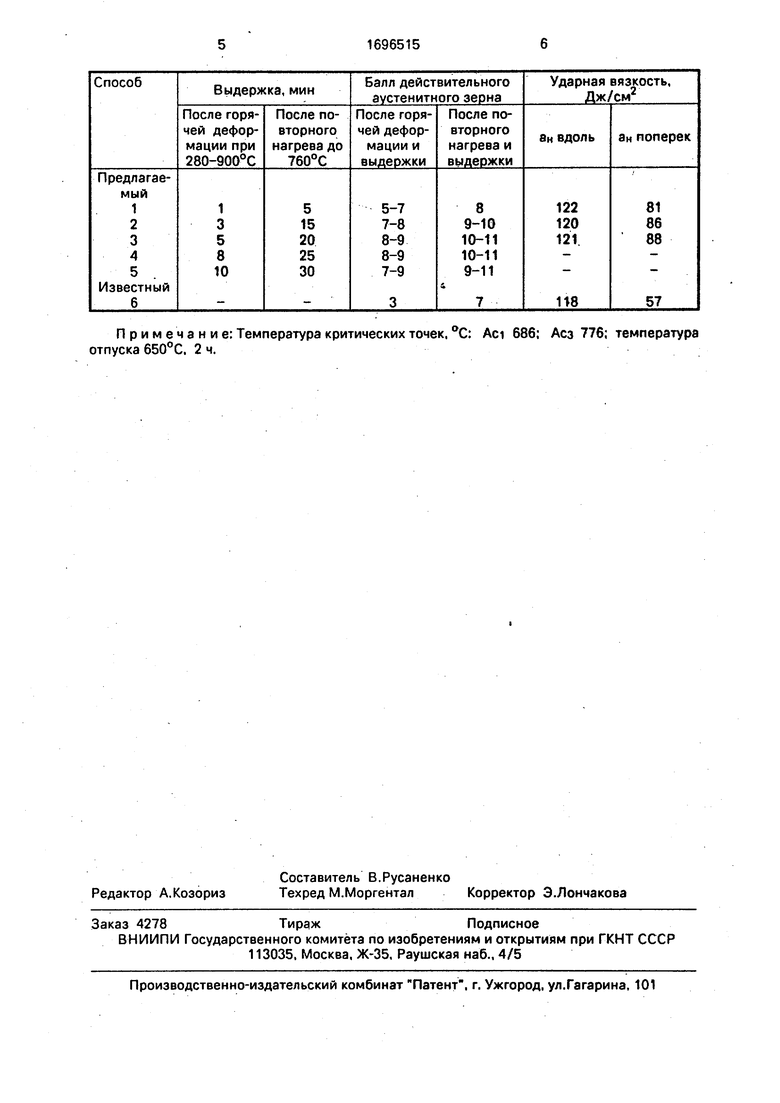

Пример. Заготовки диаметром Ф28 из стали ЗОХН2МФА обрабатывают по следующему режиму: нагрев в нагревательной печи 1180-1220°С, горячая деформация ковкой с размера Ф28 до Ф22 мм, выдержка в печи при 880-900° в течение-: а - 1 мин, б - 3 мин, в - 5 мин, охлаждение в масле, повторный нагрев до 760°С, выдержка: а - 5 мин, 6-15 мин, в - 20 мин, охлаждение в масле, отпуск 650°С, 2 ч. После термообработки изучают структуру и проводят механические испытания на разрыв и ударную вязкость вдоль и поперек волокна. Ударную вязкость поперек волокна определяют при испытании полукольцевых образцов.

В предложенном способе выдержку и охлаждение после предварительного нагрева осуществляют после горячей пластической деформации, в результате чего получают структуру с повышенной плотностью дефектов кристаллического строения. Причем выдержка после горячей пластической деформации, достаточная для протекания первичной рекристаллизации полигонизации, позволяет получить мелкодисперсную структуру с оптимальной (развитой) субструктурой (формируются зерна с малоугловой разориентировкой). При повторном нагреве выше ACL но ниже Асз и выдержке, достаточной для протекания первичной статистической рекристаллизации, происходит дополнительное измельчение

в

Ё

О

ю

ON СЛ

СП

действительного аустенитного зерна, при этом за счет развития новых границ зерен полосчатость, возникающая при горячей пластической деформации, уменьшается. Кроме того, образуется новый феррит. Все это в комплексе приводит к увеличению ударной вязкости в поперечном направлении. Кроме того, выполнение способа в цикле горячей пластической деформации позволяет использовать энергию технологического (ковочного или прокатного) нагрева.

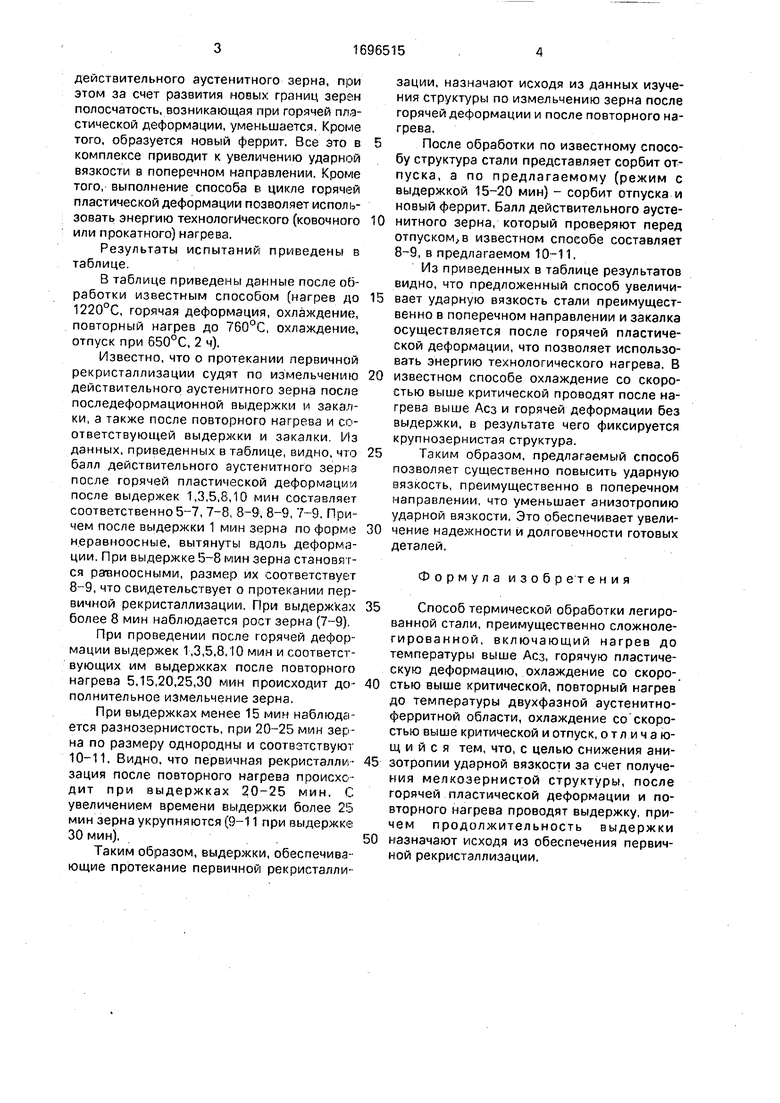

Результаты испытаний приведены в таблице

В таблице приведены данные после обработки известным способом (нагрев до 1220°С, горячая деформация, охлаждение, повторный нагрев до 760°С, охлаждение, отпуск при 650°С, 2 ч).

Известно, что о протекании первичной рекристаллизации судят по измельчению действительного аустенитного зерна после последеформационной выдержки и закалки, а также после повторного нагрева и соответствующей выдержки и закалки. Из данных, приведенных в таблице, видно, что балл действительного аустенитного зерна после горячей пластической деформации после выдержек 1,3,5,8,10 мин составляет соответственно 5-7, 7-8, 8-&, 8-9, 7-9. Причем после выдержки 1 мин зерна по форме неравноосные, вытянуты вдоль деформации. При выдержке 5-8 мин зерна становятся равноосными, размер их соответствует 8-9, что свидетельствует о протекании первичной рекристаллизации. При выдержках более 8 мин наблюдается рост зерна (7-9).

При проведении после горячей деформации выдержек 1,3,5,8,10 мин и соответствующих им выдержках после повторного нагрева 5,15,20.25,30 мин происходит дополнительное измельчение зерна.

При выдержках менее 15 мин наблюдается разнозернистость, при 20-25 мин зерна по размеру однородны и соотвзтствуют 10-11. Видно, что первичная рекристаллизация после повторного нагрева происходит при выдержках 20-25 мин. С увеличением времени выдержки более 25 мин зерна укрупняются (9-11 при выдержке 30 мин).

Таким образом, выдержки, обеспечивающие протекание первичной рекристаллизации, назначают исходя из данных изучения структуры по измельчению зерна после горячей деформации и после повторного нагрева.

После обработки по известному способу структура стали представляет сорбит отпуска, а по предлагаемому (режим с выдержкой 15-20 мин) - сорбит отпуска и новый феррит. Балл действительного аустенитного зерна, который проверяют перед отпуском, в известном способе составляет 8-9, в предлагаемом 10-11.

Из приведенных в таблице результатов видно, что предложенный способ увеличивает ударную вязкость стали преимущественно в поперечном направлении и закалка осуществляется после горячей пластической деформации, что позволяет использовать энергию технологического нагрева. В

известном способе охлаждение со скоростью выше критической проводят после нагрева выше Асз и горячей деформации без выдержки, в результате чего фиксируется крупнозернистая структура.

Таким образом, предлагаемый способ позволяет существенно повысить ударную вязкость, преимущественно в поперечном направлении, что уменьшает анизотропию ударной вязкости. Это обеспечивает увеличение надежности и долговечности готовых деталей.

Формула изобретения

Способ термической обработки легированной стали, преимущественно сложноле- гированной, включающий нагрев до температуры выше Асз, горячую пластическую деформацию, охлаждение со скоростью выше критической, повторный нагрев до температуры двухфазной аустенитно- ферритной области, охлаждение со скоростью выше критической и отпуск, отличающийся тем, что, с целью снижения анизотропии ударной вязкости за счет получения мелкозернистой структуры, после горячей пластической деформации и повторного нагрева проводят выдержку, причем продолжительность выдержки

назначают исходя из обеспечения первичной рекристаллизации.

Примечание: Температура критических точек, °С: Aci 686; Асз 776; температура отпуска 650°С, 2 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки изделий из конструкционных сталей | 1989 |

|

SU1715867A1 |

| Способ деформационно-термической обработки стали | 1990 |

|

SU1752790A1 |

| Способ изготовления листов из стали, легированной титаном | 1990 |

|

SU1744124A1 |

| Способ термической обработки листовой малоуглеродистой стали | 1984 |

|

SU1178778A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ | 2006 |

|

RU2340683C2 |

| Способ производства хладостойкого листового стального проката | 2022 |

|

RU2792549C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2703008C1 |

| СОРТОВОЙ ПРОКАТ ГОРЯЧЕКАТАНЫЙ ИЗ РЕССОРНО-ПРУЖИННОЙ СТАЛИ | 2012 |

|

RU2479646C1 |

| Способ термообработки изделий | 1990 |

|

SU1782243A3 |

Изобретение относится к металлургии, конкретно - к термической обработке среднеуглеродистых легированных сталей. Цель изобретения - снижение анизотропии ударной вязкости в поперечном направлении за счет получения мелкозернистой структуры. Способ включает нагрев до температуры выше Асз, горячую деформацию, выдержку, охлаждение, повторный нагрев до температур двухфазной аустенитно-ферритной области, выдержку, охлаждение и отпуск. Способ позволяет уменьшить анизотропию ударной вязкости стали, повысить надежность и эксплуатационную стойкость деталей. 1 табл.

| Способ обработки заготовок из углеродистой и легированной стали | 1980 |

|

SU943300A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Технология термической обработки стали./Под ред | |||

| М.Л | |||

| Бернштейна | |||

| М.: Металлургия, 1981, с | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

Авторы

Даты

1991-12-07—Публикация

1989-01-16—Подача