Изобретение относится к металлургии, в частности к способам получения электротехнической стали, и может найти применение в электротехнической и электронной промышленности при изготовлении сердечников трансформаторов, дросселей, реле и т.п.

Известен способ термического упрочнения стальных изделий по авт. св. N 1548219, кл. С 21 d 1/09, 1988, включающий лазерный нагрев пластически деформированной поверхности изделия под закалку, и способ обработки стальных изделий, включающий лазерную обработку как минимум двумя лучами.

Однако изотропная электротехническая сталь, полученная этими способами, имеет низкие магнитные свойства, потому что лазерное облучение приводит к увеличению количества дефектов (например, дислокаций), тормозящих смещение границ доменов, следовательно, понижающих магнитную проницаемость и повышающих коэрцитивную силу и удельные потери на перемагничивание.

Прототипом изобретения является способ получения электротехнической стали, включающий прямую отливку полос стали, содержащей кремний, холодную прокатку и рекристаллизационный отжиг.

Однако изотропная электротехническая сталь, полученная по такому способу, имеет высокие потери на перемагничивание (Р1,5/50 = 1,44 Вт/кг) и низкие магнитные свойства.

Целью предлагаемого изобретения является улучшение магнитных свойств.

Цель достигается тем, что в известном способе получения изотропной электротехнической стали, включающем прямую отливку тонких полос стали, содержащей кремний, холодную прокатку и рекристаллизационный отжиг, перед холодной прокаткой проводят высокотемпературный отжиг в вакууме при 550-1200оС, холодную прокатку осуществляют с обжатием 30-70% с последующим облучением лазерным лучом с плотностью мощности 0,5-4,0 кВт/мм2, а рекристаллизационный отжиг проводят в интервале температур 550-1200оС.

Исходным материалом для получения изотропной электротехнической стали использовали мелкокристаллическую кремнистую сталь, полученную закалкой из жидкого состояния с высоким содержанием кремния. Высокое содержание кремния в этой стали приводит к высокому удельному электросопротивлению (100 мкОм˙см при 5,5 мас.% кремния). Но состояние кремнистой стали после закалки из жидкости практически бестекстурное, основной компонентой текстуры является рассеянная плоскостная кубическая составляющая {100}, поэтому магнитные свойства этой стали в литом состоянии низкие.

Поэтому для повышения уровня магнитных свойств перед холодной прокаткой необходим высокотемпературный отжиг этой стали в вакууме, причем экспериментально установлено, что вакуумный отжиг в интервале 550-1200оС обеспечивает оптимальное сочетание структуры, текстуры, глубины вакуумной очистки и пластичности. Металл после отжига при температуре ниже 550оС недостаточно структурно и текстурно однороден вследствие незаконченности процессов роста зерен из-за низкой температуры отжига, что может отрицательно сказаться, например, при следующей холодной деформации. Увеличение температуры отжига сверх 1200оС значительно снижает пластичность металла (охрупчивание), вероятно, из-за протекания процессов упорядочения по типу Fe3Si.

Холодная прокатка предварительно отожженной в вакууме ленты с обжатием 30-70% приводит к тому, что в текстуре деформации основной компонентой становится плоскостная кубическая {100}, вероятно, вследствие анизотропии модуля Юнга и модуля сдвига, ее интенсивность в 5 раз выше, чем у других текстурных составляющих, например, {100}, или {111}. Холодная прокатка с обжатием менее 30% и более 70% формирует слабо выраженную плоскостную кубическую текстуру (интенсивности всех текстурных составляющих примерно одинаковы). Большая доля плоскостной кубической текстуры {100} в объеме образца гарантирует высокие магнитные свойства, так как в сплавах железо-кремний с содержанием кремния до 6,5 мас.% направление легкого намагничивания есть <100>.

Для закрепления благоприятной текстуры деформации (где основная компонента - плоскостная кубическая текстура) металл облучают лазерным лучом с плотностью мощности 0,5-4,0 кВт/мм2. Экспериментально установлено, что при облучении с плотностью мощности менее 0,5 кВт/мм2 не происходит закрепления благоприятной текстуры деформации; увеличение плотности мощности облучения более 4,0 кВт/мм2 вызывает оплавление поверхности ленты в некоторых местах, что является недопустимым.

Металл, облученный лазерным лучом после холодной прокатки, имеет большую долю плоскостной кубической текстуры {100}, но недостаточно высокие магнитные свойства из-за больших напряжений в ленте после холодной прокатки и лазерного облучения из-за повышенной плотности дефектов кристаллического строения (дислокаций, вакансий, границ зерен). Для повышения магнитных свойств проводят заключительный рекристаллизационный высокотемпературный вакуумный отжиг в интервале 550-1200оС. Отжиг при температуре выше 1200оС, равно как и ниже 550оС, резко ухудшает магнитные свойства.

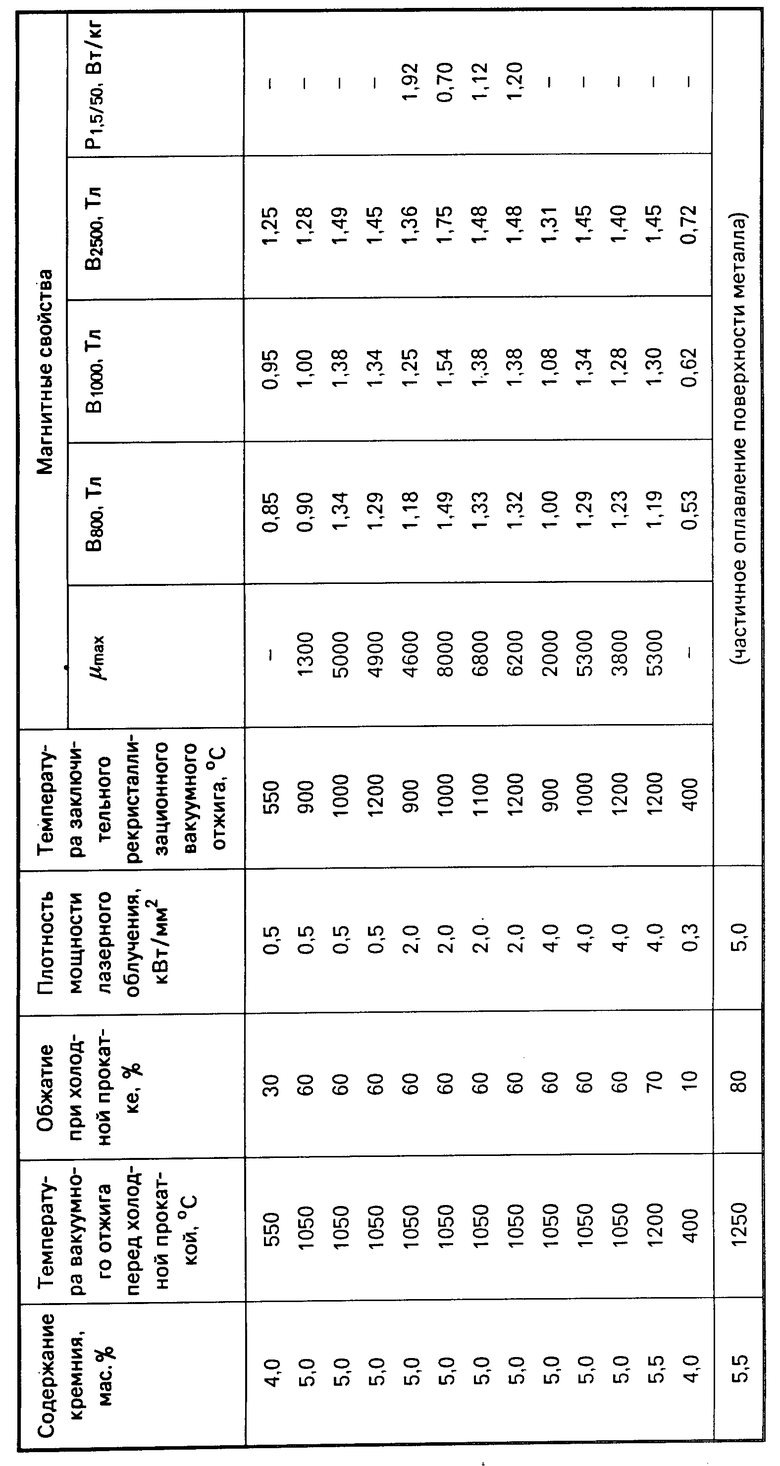

П р и м е р 1. В специальном тигле приготовляли расплав железа с 4,0-5,5 мас.% кремния. Через сопло в донной части тигля закаливали приготовленный сплав из жидкости на водоохлаждаемые валки. Полученную таким образом ленту сплава отжигали в вакууме с остаточным давлением не выше 0,01 Па в интервале 550-1200оС. Затем осуществляли холодную прокатку ленты с обжатием 30-70% , облучение лазерным лучом с плотностью мощности 0,5-4,0 кВт/мм2 и заключительный рекристаллизационный отжиг в вакууме с остаточным давлением не выше 0,01 Па в интервале 550-1200оС. Изменяя количество кремния в сплаве от 4,0 до 5,5 мас.%, температуру вакуумного отжига от 550 до 1200оС, обжатие при холодной прокатке от 30 до 70%, плотность мощности лазерного облучения от 0,5 до 4,0 кВт/мм2 и температуру заключительного рекристаллизационного вакуумного отжига от 550 до 1200оС, получали магнитные свойства, представленные в таблице.

Из вышеприведенного следует, что в результате предлагаемой технологии получают изотропную электротехническую сталь с улучшенными магнитными свойствами: μmax = 8000; В800 = 1,49 Тл; В1000 = 1,54 Тл; В2500 = 1,75 Тл; Р1,5/50 = 0,70 Вт/кг; чего нельзя достичь, используя ранее известную технологию по способу-прототипу.

Полученный по предлагаемому способу материал может быть использован для изготовления сердечников трансформаторов, работающих при обычных и повышенных частотах вследствие высокого удельного электросопротивления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1991 |

|

RU2020164C1 |

| Способ получения изотропной электротехнической стали | 1980 |

|

SU910805A1 |

| Способ получения изотропного холоднокатанного листа из кремнистой электротехнической стали | 1977 |

|

SU651039A1 |

| Способ получения холоднокатаной изотропной электротехнической стали | 1980 |

|

SU908856A1 |

| Способ получения электротехнической стали с плоскостной кубической текстурой | 1977 |

|

SU726189A1 |

| Способ получения ленты электротехнической стали | 1977 |

|

SU742471A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2427654C1 |

| Магнитомягкий сплав | 1977 |

|

SU735654A1 |

| Способ изготовления тонкой ленты электротехнической стали с текстурой (110) /001/ | 1977 |

|

SU658176A1 |

| СПОСОБ ПРОИЗВОДСТВА ФАСОННЫХ ПРОФИЛЕЙ ВЫСОКОЙ ТОЧНОСТИ | 1997 |

|

RU2117055C1 |

Сущность изобретения: по способу, повышающему магнитные свойства, изотропную электротехническую сталь получают в виде ленты заданной толщины закалкой из жидкого состояния одно- или двухвалковым методом, что позволяет увеличить содержание кремния до 6 мас%. Полученную ленту высококремнистой электротехнической стали отжигают в вакууме, затем подвергают холодной прокатке с обжатием 30 - 70%, после которой облучают сталь лазерным лучом с плотностью мощности 0,5-4,0 кВт/мм2 и проводят заключительный рекристаллизационный отжиг в вакууме при 550 - 1200°С. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, включающий прямую отливку тонких полос стали, содержащей кремний, холодную прокатку и рекристаллизационный отжиг, отличающийся тем, что, с целью улучшения магнитных свойств, перед холодной прокаткой проводят высокотемпературный отжиг в вакууме при 550 - 1200oС, холодную прокатку осуществляют с обжатием 30 - 70% с последующим облучением лазерным лучом с плотностью мощности 0,5 - 4,0 кВт/мм2, а рекристаллизационный отжиг проводят в интервале температур 550 - 1200oС.

| Тезисы докладов УШ Всесоюзного совещания по физике и металловедению электротехнических сталей и сплавов, г.Липецк, апрель 1988, с.78. |

Авторы

Даты

1994-12-15—Публикация

1990-12-25—Подача