I

Изобретение относится к металлургии, к способам обработки магнитно-мягких сплавов, а именно к получению тонкой ленты электротехнической стали с высокими магнитными свойствами, которая используется для изготовленил высокочастотных магнитопроводов электронных и электротехнических устройств.

Известен способ, включающий прокатку текстурованной заготовки с обжатием 60-80% и отжиг при температуре более 1100° С в сухом водороде с точкой росы менее -50° С или вакууме порядка мм рт. ст. 1 Недостатком этого С1юсоба, не позволяющего использовать его в промышленных условиях, являются высокие требования к атмосфере OKOH-,J чательного высокотемпературного отжига.

Известен также способ получения тонкой ленты с кубической текстурой из заготовки с изотропной структурой, в котором выполняется многократная холодная прокатка с промежу- JQ точными отжигами при суммарном времени отжига ленты более 100 ч 2.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту

является способ изготовления ленты толщиной менее 0,20 мм, включающий холодную прокатку с обжатием 60-75% заготовки с ребровой (110) 001 текстурой н отжиг в неокислительной атмосфере при 980-1050°С с выдержкой 20 30 с 3.

Высокий уровень магнитных свойств ленты достигается лишь при определенной степени развития рекристаллизащ1И. Однако в промышленных условиях при термообработке ленты этим способом в протяжной печи при большой скорости нагрева ленты и малом времени выдержки получение оптимальной структуры ленты из стали различных плавок при постоянном режиме отжига невозможно из-за неоднородности исходной заготовки по содержанию примесей, изза разнотолщинности и других различий в условиях предыдущей обработки. Таким образом, для получения ленты с оптимальной степенью развития рекристаллизации необходимо проведение непрерывного контроля структуры металла и корректировки температуры нагрева и скорости протяжки ленты при отжиге. Так как практически это не всегда обеспечнвается

известным способом, получают относительно большое колич1гство ленты с низкими магнитными свойствами.

Цель изобретения - стабилизация магнитных свойств ленты.

Поставленная цель Достигается тем, что исходную заготовку подвергают холодной прокатке с обжатием 5-25% с последующим отжигом при температуре 55О-1000°С.

Холодную прокатку с обжатием и последующий отжиг проводят в течение S ч - 30 с соответственно; после отжига ленту подвергают холодной прокатке с обжатием 60-70%, а затем

окончательно отжигают при 850-1100 С в течение 10-30 с.

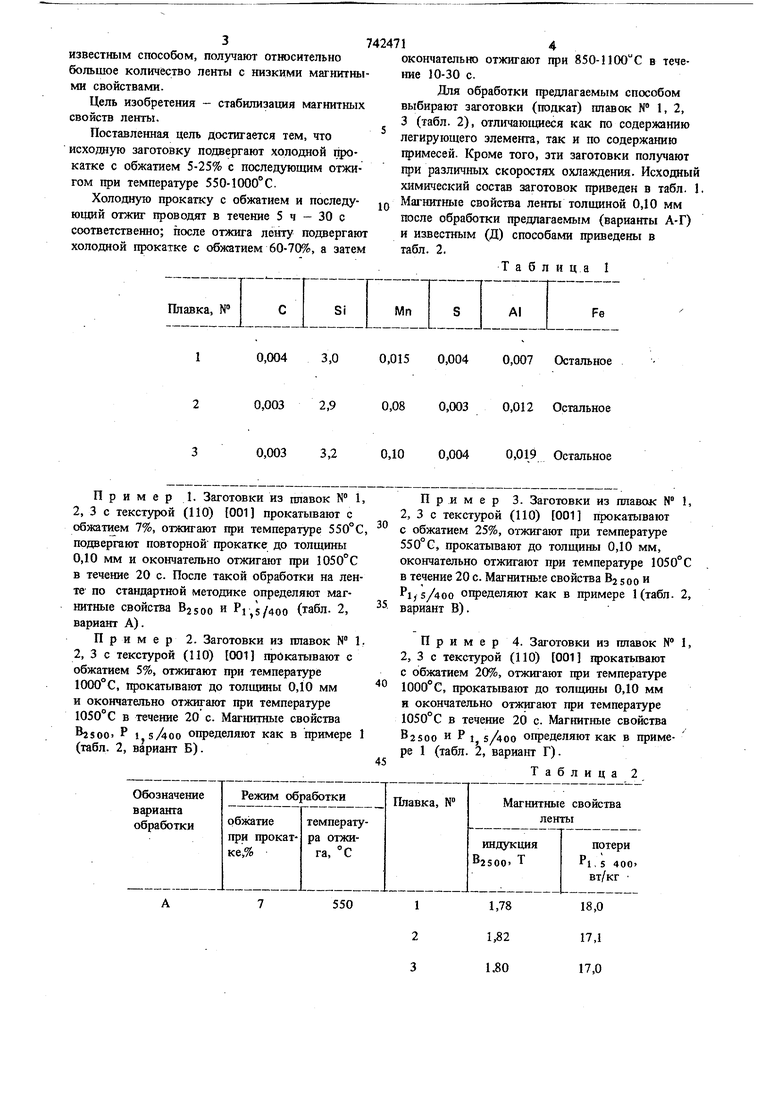

Для обработки предлагаемым способом выбирают заготовки (подкат) плавок N 1,2, 3 (табл. 2), отличающиеся как по содержанию легирующего элемеггга, так и по содержанию примесей. Кроме того, эти заготовки получают при различных скоростях охлаждения. Исходный химический состав заготовок приведен в табл. 1. Магнитные свойства ленты толщиной 0,10 мм после обработки предлагаемым (варианты А-Г) и известным (Д) способами приведены в табл. 2.

Т а б л и ц а I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкой ленты электротехнической стали с текстурой (110) /001/ | 1977 |

|

SU658176A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТУРОВАННОЙ ЛЕНТЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1970 |

|

SU430172A1 |

| Способ получения холоднокатаной изотропной электротехнической стали | 1980 |

|

SU908856A1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХТОНКОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2014 |

|

RU2597446C2 |

| Способ изготовления текстурованной ленты из железокремнистой стали | 1978 |

|

SU773100A1 |

| Способ получения кинескопной ленты из низкоуглеродистой электротехнической стали | 1980 |

|

SU889162A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИАКСИАЛЬНО ТЕКСТУРИРОВАННОЙ ПОДЛОЖКИ ИЗ БИНАРНОГО СПЛАВА НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЭПИТАКСИАЛЬНОГО НАНЕСЕНИЯ НА НЕЕ БУФЕРНОГО И ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО СЛОЕВ ДЛЯ ЛЕНТОЧНЫХ СВЕРХПРОВОДНИКОВ | 2011 |

|

RU2451766C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1990 |

|

RU2024622C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАСПРЕДЕЛЕНИЯ ИНГИБИТОРОВ ПРИ ПРОИЗВОДСТВЕ ПОЛОСОВОЙ ТЕКСТУРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2279488C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПОЛОСОВОЙ СТАЛИ С ОРИЕНТИРОВАННЫМ ЗЕРНОМ | 2006 |

|

RU2383634C2 |

0,004

3,0

2,9

0,003

3,2

0,003

Пример 1. Заготовки из плавок № 1, 2, 3 с текстурой (110) 001 прокатывают с обжатием 7%, отжигают при температуре 550°С, подвергают повторной прокатке до толщины 0,10 мм и окончательно отжигают при 1050° С в течение 20 с. После такой обработки на ленте по стандартной методике определяют магнитные свойства Bjsoo и Pi,s/40o (табл. 2, вариант А).

Пример 2. Заготовки из плавок № 1. 2, 3 с текстурой (110) 001 прокатывают с обжатием 5%, отжигают при температуре 1000°С, прокатывают до толщины 0,10 мм и окончательно отжигают при температуре 1050°С в течение 20 с. Магнитные свойства 2500 Р 1 зЛоо определяют как в примере 1 (табл. 2, вариант Б).

550

0,007 Остальное

0,015 0,004

0,012 Остальное

0,003

0,019 Остальное

0,004

Пример 3. Заготовки из плавок № 2, 3 с текстурой (ПО) 001 прокатывают с обжатием 25%, отжигают при температуре 550° G, прокатывают до толщины 0,10 мм, окончательно отжигают при температуре 1050 в течение 20 с. Магнитные свойства Bj soo и PI, 5/400 ощзеделяют как в примере 1(табл. вариант В).

П р и м е р 4. Заготовки из плавок № 2, 3 с текстурой (ПО) 001 гфокатьгоают с обжатием 20%, отжигают при температуре 1000°С, прокатьгоают до толщины 0,10 мм и окончательно отжигают при температуре 1050° С в течение 20 с. Магнитные свойства BSSOO и Р 1, 5/400 определяют как в примере 1 (табл. 2, вариант Г).

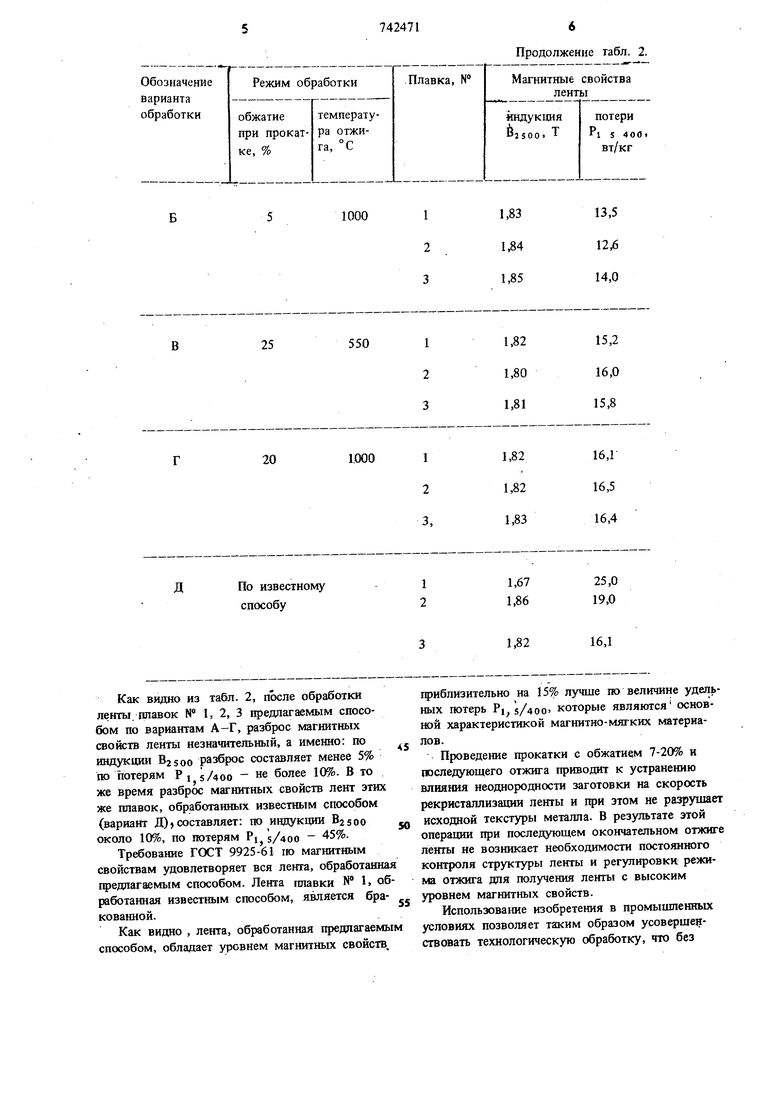

Таблица 2

1,78

18,0 1,82 17,1 1,80 17,0

Обозначение

варианта

обработки Как видно из табл. 2, после обработки ленты, плавок N 1, 2, 3 предлагаемым способом по вариантам А-Г, разброс магнитных свойств ленты незначительный, а именно: по индукции Bjsoo ра:йрос составляет менее 5% по потерям Р J 5/400 не более 10%. В то же время разброс магнитных свойств лент этих же плавок, обработанных известным способом (вариант Д) составляет: по индукции 82500 около 10%, по потерям Pj 5/400 45%. Требование ГОСТ 9925-61 ш магнитным свойствам удовлетворяет вся лента, обработанная гфедлагаемым способом. Лента плавки № Ь об работанная известным способом, является бракованной. Как видно , лента, обработанная предлагаемы способом, обладает уровнем магнитных свойств.

16,1

1,82 гфиблизительно на 15% лучше по величине удельных потерь Р 5/400 которые являются основной характеристикой магнитно-мягких материалов. Проведение прокатки с обжатием 7-20% и последующего отжига приводит к устранению влияния неоднородности заготовки на скорость рекристаллизации ленты и при этом не разрушает исходной текстуры металла. В результате этой операции при последующем окончательном отжиге ленты не возникает необходимости постоянного контроля структуры ленты и регулировки режима отжига для получения ленты с высоким уровнем магнитных свойств. Использование изобретения в промышленных условиях позволяет таким образом усовершенствовать технологическую обработку, что без

7 7424718

введения дополнительного оборудования повыша-текстурованной заготовки с обжатием 60-75% и

ет качество н стабильность магнитных свойствпоследующий отжиг, отличающийся

ленты электротехнической стали толщиной менеетем, что, с целью стабилизации магнитных

0,20 мм.свойств, перед многократной прокаткой загоЭкономический эффект от использования товку подвергают предварительной холодной

тфедлагаемого способа достш ается за счет сии-щ окатке с обжатием 5-25% и отжигают при

жения брака и улучшения магнитных свойств55О-1000°С.

ленты и составит не менее 100 тыс.рублейИсточники информащга,

в год.принятые во внимание при экспертизе

Формула изобретени Q 1. Патент США N 2992851,кл. 148-111,1961.

Способ получения ленты электротехнической2. Патент США N 3089795, кп. 148-111,1963.

стали, включающий многократную прокаткуЗ.ПaтeнтCШAN2473156, кл. 148-111,1948.

Авторы

Даты

1980-06-25—Публикация

1977-08-22—Подача