Изобретение относится к области металлургии, в частности к способам получения электротехнической стали, и может найти применение в электротехнической и электронной промышленности при изготовлении сердечников трансформаторов, магнитопроводов электрических машин для работы в области повышенных частот (более 400 Гц).

Известен способ производства холоднокатаной динамной стали, включающий горячую прокатку, первую холодную прокатку, нормализационный отжиг, травление окалины, вторую холодную прокатку и заключительный отжиг. Однако полученная таким способом изотропная электротехническая сталь находится в бестекстурном состоянии (доли всех текстурных составляющих примерно одинаковы и малы), которому отвечает низкий уровень магнитных свойств [1].

Наиболее близким техническим решением является способ производства изотропной электротехнической стали, включающий получение литой тонкой заготовки из расплава, холодную прокатку с обжатием 20 - 60%, обезуглероживающий и высокотемпературный отжиг в проходной печи в атмосфере сухого водорода при 900оС [2].

Однако изотропная электротехническая сталь, полученная по такому способу, имеет невысокие магнитные свойства, особенно максимальную проницаемость в переменном поле с частотой 1000 Гц за счет малой доли плоскостной кубической составляющей текстуры.

Целью изобретения является улучшение магнитных свойств за счет увеличения доли плоскостной кубической составляющей текстуры.

Поставленная цель достигается тем, что в способе получения изотропной электротехнической стали, включающем получение литой тонкой заготовки из расплава, холодную прокатку и высокотемпературный отжиг, согласно изобретению, полученную заготовку с температурой 400 - 1000оС сматывают в рулон, затем охлаждают на воздухе, холодную прокатку проводят с обжатием 3 - 30%, а отжиг осуществляют в две стадии в вакууме, причем первую стадию проводят в интервале температур 600 - 900оС, а вторую - в интервале температур 1000 - 1200оС.

Исходным материалом для получения изотропной электротехнической стали по предлагаемому способу использовали литую тонкую заготовку, полученную закалкой из расплава между двумя вращающимися валками-холодильниками. Сразу после схода с валков горячая литая тонкая заготовка поступила на сматыватель, где производили ее смотку в рулон. Экспериментально установлено, что смотка в рулон горячей литой тонкой заготовки в интервале температур 400 - 1000оС обеспечивает оптимальную скорость охлаждения только что полученной горячей литой тонкой заготовки. Смотка в рулон только что полученной горячей литой тонкой заготовки, имеющей температуру выше 1000оС, приводит в некоторых случаях к горячей диффузионной сварке контактирующих поверхностей, что является недопустимым. Смотка в рулон только что полученной горячей литой тонкой заготовки, имеющей температуру ниже 400оС, не позволяет избежать быстрого охлаждения литой тонкой заготовки в высокотемпературной области, что приводит к большим внутренним напряжениям в литой тонкой заготовке и неправильной ее геометрии. Охлаждение горячей литой тонкой заготовки, смотанной в рулон сразу после схода с валков, проводили на воздухе, что обеспечило оптимальную скорость охлаждения. Экспериментально установлено, что увеличение скорости охлаждения на воздухе за счет, например, принудительного обдува рулона приводит к чрезмерно быстрому охлаждению литой тонкой заготовки к большим внутренним напряжениям и короблению ее. Уменьшение скорости охлаждения, получаемое, например, помещением горячей литой тонкой заготовки, смотанной в рулон сразу после схода с валков, в медленно остывающую печь приводит к росту зерен с неблагоприятной текстурой.

В микроструктуре полученной литой тонкой заготовки, охлажденной в рулоне, присутствует три зоны по толщине : две - поверхностные у контактных поверхностей, и одна - центральная. Поверхностные зоны отличаются мелким и менее равноосным зерном по сравнению с центральной зоной. Основной, но слабой компонентной текстуры во всех зонах, является плоскостная кубическая { 100} , однако угол рассеяния плоскости (100) от идеальной ориентировки в поверхностных зонах составляет 20 - 25о, тогда как в центральной зоне угол рассеяния не превышает 5о. С помощью двухступенчатой термической обработки можно прорастить центральную зону на всю толщину литой тонкой заготовки и увеличить долю плоскостной кубической текстуры в объеме заготовки, что гарантировало бы высшие магнитные свойства, так как в сплавах железо-кремний с содержанием кремния до 6,5 мас.% направление легкого намагничивания есть <100>. Но полученная из расплава литая тонкая заготовка имеет шероховатости и дефекты контактных поверхностей глубиной 3 - 5 мкм, что отрицательно сказывается на магнитных свойствах, особенно при повышенных частотах. Поэтому для улучшения качества поверхности и создания дополнительной движущей силы роста зерен проводят холодную прокатку литой тонкой заготовки с обжатием 3 - 30%. Холодная прокатка с обжатием менее 3 % не устраняет полностью дефекты контактных поверхностей. Увеличение обжатия при холодной прокатке выше 30% приводит к образованию сильной текстуры деформации, что неблагоприятным образом влияет на получение плоскостной кубической текстуры при последующем отжиге и понижает магнитные свойства.

После холодной прокатки осуществляют двухстадийный высокотемпературный отжиг в вакууме. Во время высокотемпературного отжига в вакууме на первой стадии в интервале температур 600 - 900оС центральная зона прорастает на всю толщину тонкой заготовки, т.е. происходит выравнивание структуры и текстуры по сечению тонкой заготовки с одновременным увеличением доли плоскостной кубической составляющей текстуры {100} с углом рассеяния, не превышающем 5о.

Отжиг при температуре ниже 600оС, равно как и выше 900оС, приводит не к прорастанию центральной зоны с малым углом рассеяния плоскостной кубической текстуры на всю толщину тонкой заготовки, а к нормальному росту зерен с образованием практически бестекстурного состояния, что отрицательно сказывается на магнитных свойствах.

Высокотемпературный отжиг в вакууме на второй стадии в интервале температур 1000 - 1200оС уменьшает количество вредных примесей в металле, т.е. рафинирует металл, увеличивает средний размер зерен и долю плоскостной кубической составляющей текстуры { 100}, что обеспечивает высокие магнитные свойства. Отжиг в вакууме на второй стадии при температуре ниже 1000оС, равно как и выше 1200оС, резко ухудшает магнитные свойства.

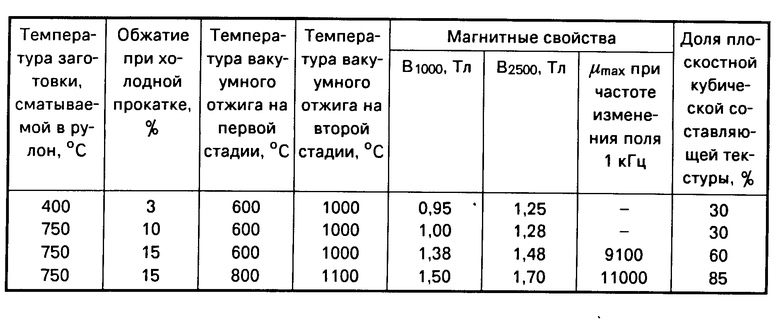

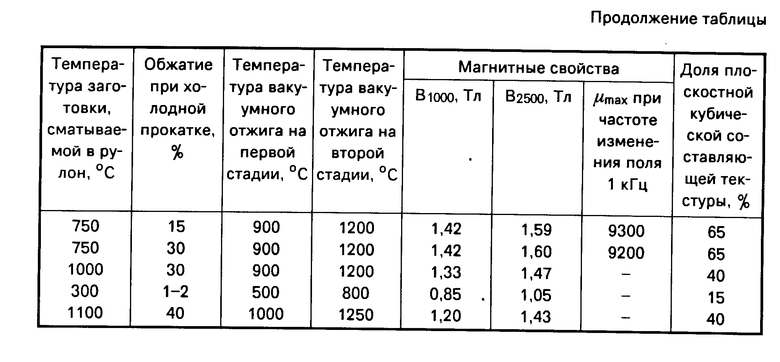

П р и м е р 1. Тонкую заготовку изотропной электротехнической стали получали путем кристаллизации металла из расплава в водоохлаждаемых валках. Горячую литую тонкую заготовку с температурой 400 - 1000оС сматывали в рулон, затем охлаждали на воздухе, холодную прокатку проводили с обжатием 3 - 30% , затем осуществляли двухстадийный отжиг в вакууме с остаточным давлением не выше 0,01 Па, причем первую стадию проводили в интервале температур 600 - 900оС, а вторую - в интервале температур 1000 - 1200оС. Изменяя температуру смотки в рулон от 400 до 1000оС, обжатие при холодной прокатке от 3 до 30%, температуру от 600 до 900оС на первой стадии высокотемпературного отжига в вакууме и от 1000 до 1200оС на второй стадии, получали магнитные свойства, представленные в таблице.

Из приведенного следует, что в результате предлагаемой технологии получают изотропную электротехническую сталь с улучшенными магнитными свойствами:

В1000 = 1,50 Тл В2500 = 1,70 Тл

μmax (при частоте изменения поля 1 кГц) = 11000. Доля плоскостной кубической составляющей текстуры = 85%, чего нельзя достичь, используя ранее известную технологию по способу-прототипу.

Полученный по предлагаемому способу материал может быть использован для изготовления сердечников трансформаторов, работающих при обычных и повышенных частотах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1990 |

|

RU2024629C1 |

| Способ получения холоднокатаной изотропной электротехнической стали | 1980 |

|

SU908856A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1985 |

|

SU1314687A1 |

| Способ получения изотропной электротехнической стали | 1980 |

|

SU910805A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ЛИСТОВ ИЗ КОРРОЗИОННО-СТОЙКИХ ФЕРРИТОАУСТЕНИТНЫХ СТАЛЕЙ | 1995 |

|

RU2077597C1 |

| Способ получения ленты электротехнической стали | 1977 |

|

SU742471A1 |

| Способ получения электротехнической стали с плоскостной кубической текстурой | 1977 |

|

SU726189A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОСТРИКЦИОННОГО МАГНИТНО-МЯГКОГО СПЛАВА СИСТЕМЫ ЖЕЛЕЗО-АЛЮМИНИЙ | 1994 |

|

RU2103384C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2427654C1 |

| Способ изготовления тонкой ленты электротехнической стали с текстурой (110) /001/ | 1977 |

|

SU658176A1 |

Использование: при изготовлении сердечников трансформаторов, магнитопроводов электротехнических машин и т.п. Сущность изобретения: способ получения изотропной электротехнической стали повышает магнитные свойства за счет увеличения доли плоскостной кубической составляющей текстуры. По предлагаемому способу изотропную электротехническую сталь получают в виде тонколистовой заготовки закалкой из расплава двухвалковым методом. Полученную горячую тонколистовую заготовку сматывают в рулон, после чего охлаждают на воздухе, проводят холодную прокатку и затем осуществляют двухступенчатый высокотемпературный отжиг в вакууме.

СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, включающий получение литой тонкой заготовки из расплава, холодную прокатку и высокотемпературный отжиг, отличающийся тем, что, с целью улучшения магнитных свойств за счет увеличения доли плоскостной кубической составляющей текстуры, полученную заготовку с температурой 400 - 1000oС сматывают в рулон, затем охлаждают на воздухе, холодную прокатку проводят с обжатием 3 - 30%, а высокотемпературный отжиг осуществляют в вакууме в две стадии, причем первую стадию проводят в интервале температур 600 - 900oС, а вторую - в интервале температур 1000 - 1200oС.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства изотропной электротехнической стали | 1985 |

|

SU1320246A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-09-30—Публикация

1991-04-03—Подача