(54) СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЙ ЛЕНТЫ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ТЕКСТУРОЙ (110) {OOlj

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ленты электротехнической стали | 1977 |

|

SU742471A1 |

| Способ изготовления текстурованной ленты из железокремнистой стали | 1978 |

|

SU773100A1 |

| Способ изготовления анизотропной холоднокатаной электротехнической стали | 1983 |

|

SU1096291A1 |

| Способ получения изотропной электротехнической стали | 1980 |

|

SU910805A1 |

| Способ получения холоднокатаной изотропной электротехнической стали | 1980 |

|

SU908856A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТУРОВАННОЙ ЛЕНТЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1970 |

|

SU430172A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАСПРЕДЕЛЕНИЯ ИНГИБИТОРОВ ПРИ ПРОИЗВОДСТВЕ ПОЛОСОВОЙ ТЕКСТУРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2279488C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2199594C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕКСТУРОВАННОГО ТРАСФОРМАТОРНОГО ЛИСТА ИЗ ТОНКОГО СЛЯБА | 2009 |

|

RU2515978C2 |

| Способ получения кинескопной ленты из низкоуглеродистой электротехнической стали | 1980 |

|

SU889162A1 |

I

Изобретение касается изготовления магнитномягких сплавов и относится к производству тонкой (толщина менее 0,i5 мм) ленты электротехнической стали, применяемой в электронной и радиотехнической промышленности.

Известен способ производства текстурованиой трансформаторной стали, включающий термическую обработку горячекатаного подката, двухкратную холодную прокатку с рекристаллизациоиным отжигом в промежуточной толщине, а затем высокотемпературный отжиг, причем перед термической обрвчботкой или в процессе термической обработ ки горячекатаный подкат подвергают пластической деформации на 1 -15%, после термической обработки проводят охлаждение до 500-550°С со скоростью 1 -15 град/сек, вторую холодную прокатку выполняют с обжатием 55-650/0 ,.

Однако этот способ позволяет получить текстурованную сталь толщиной не менее 0,25-0,30 мм, имеющую высокие удельные потери на перемагничивание при высоких частотах..

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является способ изготовления тонкой ленты электротехнической стали с текстурой (ПО) fOOlJ, включающий однократную холодную п|юкатку заготовки с ис ходной текстурой (ПО) (001| и отжиг прь 980-1050°С, причем последний проводится так, чтобы время выдержки при указанных температурах не превыщало 20-30 с (2|.

Однако такой способ из-за кратковременностк Ь держки и относительно низкой температуры отжига не позволяет достигнуть минимальных значений потерь на перемагиичивание. К недостаткам его относится также ухудшение свойств ма;гериала после резки и поворотного отжига.

Г (ель изобретения - повышение магнитных свойств тонкой ленты электротехнической стали с текстурой (ПО) (001.

Это достигается тем, что текстурованную заготовку подвергают холодной прокатке до толщины, на 5-15°/о превышающей требуемую, проводят отжиг при 550-900°С, далее проводят-холодную прокатку с обжатием и окончательный отжиг при ilOO-1250°С. Предлагаемый способ включает следующие операции: холодную прокатку, отжиг при 550-900°С, прокатку на и окончательный отжиг при 1100-1250°С без регламентации скорости нагрева и времени выдержки при отжиге. Обжатие менее 5°/о лежит в пределах разнотолщинности ленты, в связи с чем труд недостижимо. Обжатие более 15% приводит к изменению текстуры первичной рекристаллизации. Температура отжига (550- 900°С) выбрана такой, чтобы при этой обработке начиналась первичная рекристаллизация. Отжиг при температуре менее 550°С не приводит к началу первичной рекристал- Лизации. Отжиг при температуре выше 900°С может привести к началу вторичной рекристаллизации. Отжиг при температурах менее 100°С не позволяет зернам вырасти до оптимального размера. Отжиг при температурах выше-1250°С затруднителен из-за необходимости нового специально спроектированного оборудования.

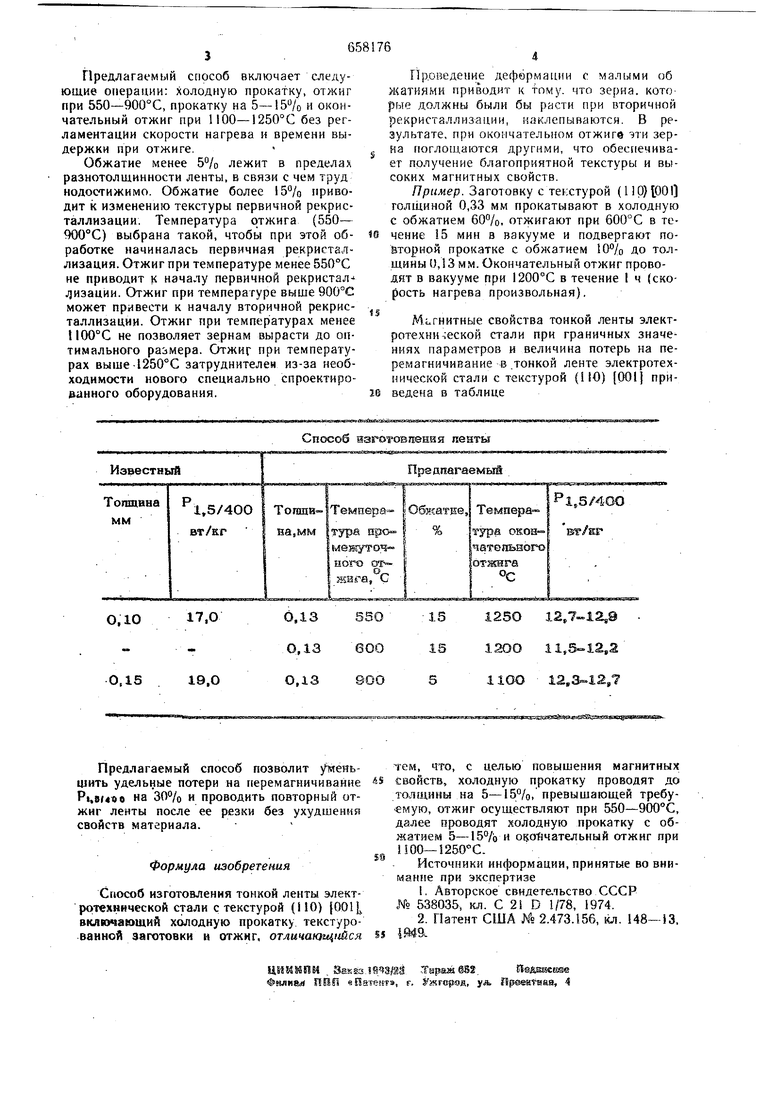

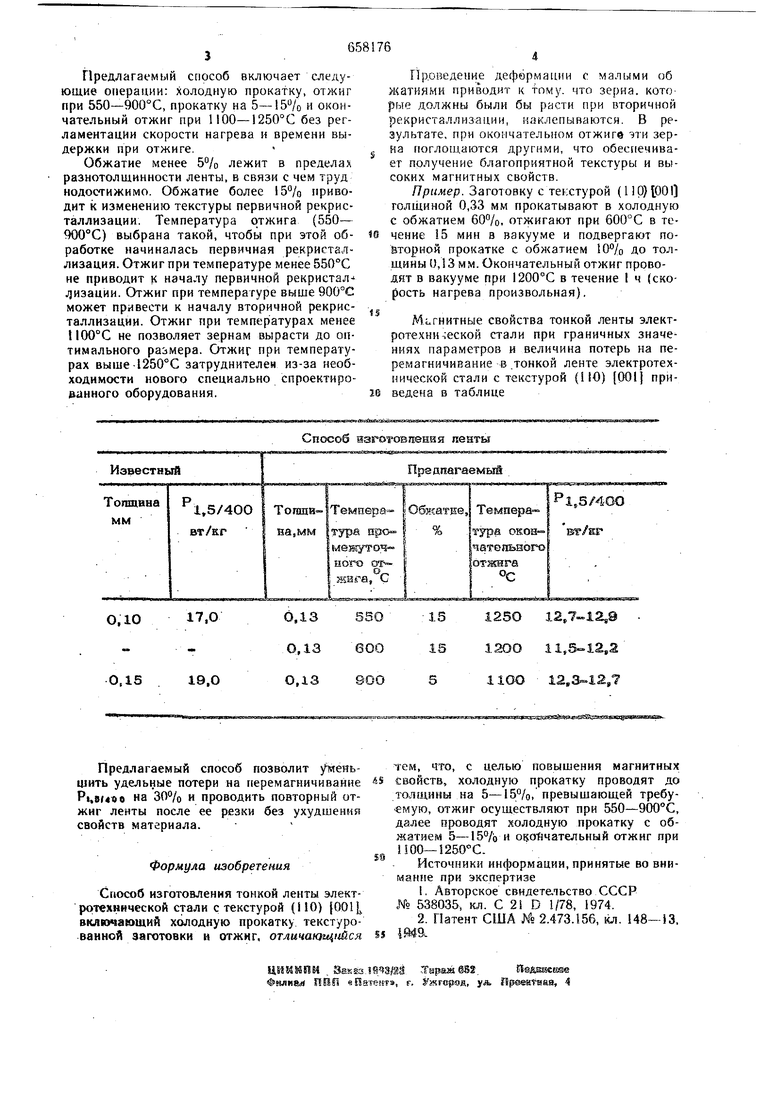

Спсхзоб йзго1Ч)вгаеиия ленты Проведение деформации с малыми об жатийми приводит к тому, что зерна, которые должны были бы расти при вторичной рекристаллизации, наклепываются. В результате, при окончательном отжиге эти зерна поглощаются другими, что обеспечивает получение благоприятной текстуры и высоких магнитных свойств. Пример. Заготовку с текстурой (110)1001 голщиной 0,33 мм прокатывают в холодную с обжатием 60%, отжигают при 600°С в течение 5 мин в вакууме и подвергают повторной прокатке с обжатием 1(У/о до толщины и,13 мм. Окончательный отжиг проводят в вакууме при 1200°С в течение ч (скорость нагрева произвольная). Магнитные свойства тон.кой ленты электротехнической стали при граничных значениях параметров и величина потерь на перемагкнчивание в .тонкой ленте электротехнической стали с текстурой (ПО) 001 приведена в таблице

Авторы

Даты

1979-04-25—Публикация

1977-08-29—Подача