Изобретение относится к черной металлургии, в частности к листопрокатному производству, и может быть использовано при изготовлении высокопрочных горячекатаных листов.

Известен способ производства толстых листов из высокопластичной стали с хорошей свариваемостью, включающий горячую прокат, охлаждение со скоростью 3-30оС/c до температуры Arз= 500оС и отпуск при 550-650оС.

Недостатком известного способа является необходимость применения специального отпуска, что значительно усложняет и удорожает технологию.

Известен также способ производства листовой стали, включающий горячую прокатку полос и смотку их в рулоны при температуре Arз= (180-270оС) с последующим окончательным охлаждением рулона в две стадии, сначала до температуры Arз= (280-420оС) со скоростью 0,001-0,0017оС/с, а затем со скоростью 0,02-0,6оС/с.

Известный способ из-за нерегламентированности скорости охлаждения перед смоткой в рулон не позволяет обеспечить высокий уровень прочностных характеристик листового проката.

Наиболее близким к заявляемому по технической сущности являются способ производства горячекатаной высокопрочной бейнитной листовой стали, включающий горячую прокатку стали при конечной температуре Arз+50оС, ускоренное охлаждение со скоростью более 80оС/с до температуры начала бейнитного превращения, последующее охлаждение со скоростью 1-20оС/с.

Недостатком такого способа является невозможность обеспечения в готовом прокате сочетания высокой прочности и высокой пластичности и вязкости металла, а также равномерности указанных механических характеристик при производстве листового проката методами непрерывной или полунепрерывной прокатки, так как из-за нерегламентированного и довольно интенсивного охлаждения формирующаяся в прокатке бейнитная структура будет обеспечивать лишь высокую его прочность при низких значениях пластичности и вязкости.

Цель изобретения - преодоление недостатков ранее известного способа, повышение пластичности и вязкости листового проката при сохранении его прочности.

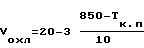

Техническая сущность изобретения состоит в том, что после горячей прокатки при конечной температуре 800-850оС производят ускоренное охлаждение до температуры начала бейнитного превращения со скоростью, определяемой по формуле:

vохл. = 20-3  ,

,

где Тк.п. - температура конца прокатки, после чего производят изотермическую выдержку продолжительностью 2-4 ч и окончательное охлаждение.

Сущность заявляемого технического решения заключается в следующем.

Одним из способов эффективного повышения пластичности и вязкости стали может быть использование повышененной дефектности тонкой структуры для изменения при повышенных температурах морфологии карбидной фазы. То есть, использование элементов высокотемпературной термомеханической обработки - создание повышенной плотности дислокаций при прокатке с температурой окончания 800-850оС, фиксирование пересыщенной дислокациями структуры ускоренным охлаждение до температурного интервала бейнитного превращения и использование дисклокаций как своеобразных "каналов" для ускорения процесса переноса углерода при частичной сфероидизации карбидной фазы во время изотермической выдержки.

Таким образом, в соответствии с заявляемым техническим решением формируемая при прокатке дислокационная субструктура сохраняется ускоренным охлаждением до температуры начала бейнитного превращения (для большинства высокопрочных низколегированных сталей она соответствует 550-600оС), при которой в процессе последующей изотермической выдержки в течение 2-4 ч обеспечивается ускоренная сфероидизация карбидной фазы стали. Формирующаяся в процессе такой обработки смешанная структура мелкозернистого феррита, квазиэвтектоида и бейнита с частично сфероидизированной (до 50% ) карбидной фазой обеспечивает существенное повышение пластичности и вязкости при сохранении высокой прочности.

Однако приведенные выше закономерности не всегда могут стабильно реализовываться. Так, в силу технических особенностей прокатных станов, в прокате различной толщины не может стабильно обеспечиваться заданная температура конца прокатки. Поэтому при различной температуре конца прокатки (например, 800 и 850оС) будет и разная скорость разупрочнения (снижение плотности дислокаций) горячедеформированной матрицы. Так, экспериментально установлено, что при температуре конца прокатки 800оС требуемая плотность дислокаций будет сохраняться до температуры начала бейнитного превращения при охлаждении со скоростью 5оС/с; при температуре конца прокатки 820оС необходима уже скорость охлаждения 9-11оС/с, а при 850оС - 15-20оС/с. Таким образом установлено, что для обеспечения стабильного повышения пластичности и вязкости стали, прокатанной с конечной температурой 800-850оС, необходимо не только обеспечение скорости охлаждения от температуры конца прокатки до температуры начала бейнитного охлаждения 5-20оС/с, но и с повышением температуры конца прокатки на каждые 10оС увеличение скорости охлаждения в указанном интервале на 2-3оС/с.

Изотермическая выдержка (по окончании ускоренного охлаждения) в интервале температур начала бейнитного превращения продолжительностью 2-4 ч обеспечивает для различного химического состава стали требуемый процент (около 50% ) сфероидизации карбидной фазы.

Если ускоренное охлаждение производить со скоростью менее 5оС/с, то не обеспечивается требуемого положительного эффекта из-за преимущественного протекания процессов разупрочнения стали в процессе охлаждения, а если ускоренное охлаждение осуществлять со скоростью более 20оС/с, то дальнейшее увеличение пластичности не происходит, однако значительно увеличивается неоднородность структуры и свойств по толщине проката.

Если с повышенной температурой конца прокатки на каждые 10оС скорость охлаждения в указанном интервале увеличивать менее, чем на 2оС/с, то уменьшается фиксируемая плотность дислокаций, замедляется сфероидизация карбидной фазы, снижается пластичность, не улучшается, но повышается неравномерность свойств.

Если продолжительность изотермической выдержки составляет менее 2 ч, то не обеспечивается требуемого процента сфероидизации карбидной фазы и в результате снижается пластичность и вязкость. Изотермическая выдержка продолжительностью более 4 ч приводит к снижению прочностных свойств стали.

Таким образом, совокупность существенных отличительных признаков заявляемого технического решения позволяет повысить пластичность и вязкость листового проката при сохранении его прочности.

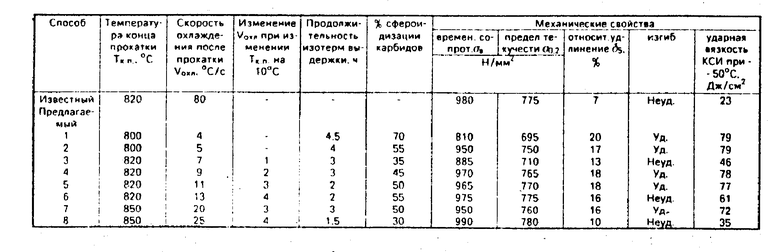

П р и м е р. В условиях непрерывного широкополосного стана 2000 металлургического комбината провели опробование известного (заявка 59-177325) и заявляемого способов производства горячекатаной высокопрочной листовой стали марки 18Х2МБ.

При реализации известного способа литые слябы из стали 18Х2МБ после прогрева в методических печах прокатывали на широкополосном стане на полосы толщиной 5 и шириной 1200 мм со смоткой в рулоны. Температура конца прокатки составляла 820оС. При выходе из последней чистовой клети полоса охлаждалась в первых секциях установки водяного охлаждения со скоростью 80оС/с до температуры 580-590оС (температура начала бейнитного превращения) и далее на отводящем рольганге - со скоростью 5оС/с.

При реализации заявляемого способа производства горячекатаной высокопрочной листовой стали на стане также было прокатано несколько полос аналогичных размеров. При этом температура конца прокатки составляла 800-850оС, а ускоренное охлаждение на отводном рольганге производили равномерно со скоростью от 4 до 25оС/ с с варьированием скорости охлаждения в зависимости от температуры конца прокатки таким образом, что с повышением температуры конца прокатки на каждые 10оС скорость охлаждения в указанном интервале увеличивали на 1-4оС/с изменением количества подаваемого на полосу охладителя. Охлажденные таким образом полосы сматывали в рулоны при температуре начала бейнитного превращения (580-590оС), а рулоны складировали в термосах-накопителях, где и выдерживали при указанной температуре в течение 1,5-4,5 ч, после чего их отправляли на склад для окончательного доохлаждения, порезки на полосы мерной длины, отбора проб для мехиспытаний и исследований.

Режим обработок, а также результаты исследований структуры и механических свойств представлены в таблице.

Анализ результатов механических испытаний опытных партий листового проката показал, что оптимальные режимы (табл. режимы 2, 4, 5 и 7) заявляемого способа позволяют по сравнению с известным способом (заявка 59-177325) значительно повысить пластичность (более чем в 2 раза) и ударную вязкость (в 3 раза) металла при сохранении его высоких прочностных свойств, что значительно улучшает конструктивную прочность металлопроката. (56) Заявка Японии N 59-177325, кл. C 21 D 9,46, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВЫХ СТАЛЕЙ | 1992 |

|

RU2033438C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 1993 |

|

RU2040556C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБЫ С НИЗКИМ ОТНОШЕНИЕМ ПРЕДЕЛА ТЕКУЧЕСТИ К ПРЕДЕЛУ ПРОЧНОСТИ | 2018 |

|

RU2682984C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2720286C1 |

| Способ получения горячекатаного проката повышенной прочности | 2020 |

|

RU2749009C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 | 2011 |

|

RU2465344C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ИЗ ДВУХФАЗНОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2019 |

|

RU2743946C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 | 2012 |

|

RU2479638C1 |

Использование: листопрокатное производство. Сущность изобретения: после горячей прокатки, закачивающейся при 850 . . . 800С, полосу охлаждают до температур начала бейнитного превращения (НБП) со скоростью  , С/с, где Tк.п - температура конца прокатки. При температуре НБП полосу сматывают в рулоны и выдерживают при указанной температуре в течение 2 - 4 ч. Затем окончательно охлаждают. 1 табл.

, С/с, где Tк.п - температура конца прокатки. При температуре НБП полосу сматывают в рулоны и выдерживают при указанной температуре в течение 2 - 4 ч. Затем окончательно охлаждают. 1 табл.

СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ, включающий горячую прокатку при конечной температуре 800 - 850oС, ускоренное охлаждение до температур начала бейнитного превращения и окончательное охлаждение, отличающийся тем, что ускоренное охлаждение ведут со скоростью, определяемой по математической зависимости

Vохл= 20-3  , °C/c

, °C/c

где Tк.п - температура конца прокатки, oС,

а по окончании ускоренного охлаждения осуществляют изотермическую выдержку в течение 2 - 4 ч.

Авторы

Даты

1994-01-30—Публикация

1992-03-16—Подача