54) ДАТЧИК ДАВЛЕНИЯ Изобретение относится к контрольно-измерительной технике, в частност к устройству датчика давления, служащего для регистрации абсолютной величины и перепадов давления в жид ких и газообразных агрессивных средах, имеющих высокую температуру. Известны датчики давления, чувствительный элемент которых выполнен в виде диска, изготовленного из диэлектрического материала, и содержит на внешней поверхности пленочную тензочувствительную схему. Тензочувствительный элемент крепится в корпусе датчика специальной гайкой и герметизируется за счет листо вых прокладок, корпус, чувствительны элемент, прижимная гайка и прокладк конструкции датчика выполнены из м териалов, имеющих различный -коэффи1щент термического расширения. При высоких температурах окружанвдей сре ды такие датчики перестают быть раб тоспособнымиj их точность и стабильность резко падают при температурах выше 100-150Зс. Датчики оказывгиотся нестойкими к воздействию агрессивной и высоких доз радиационного излучения I . Близкую к предлагаемому техническому решению конструкцию имеет датчик давления, состоящий из мембраны, диэлектрической подложки и тензочувствительной кремниевой схеMJ, полученной методом термического испарения в вакууме. В этом слу чае воспринимающим элементом служит тензочувствительный слой кремния. Однако прибор не пригоден для работы при высоких температурах, так как. полупроводниковая часть датчика оказывается чувствительной к изменению температуры и воздействию радиации и деградирует при температуре окружающей среды выше 125 Ср Применение тугоплавких материалов в датчиках без дополнительной защиты оказывается малоэффективным при рабочих температурах прибора выше 300°С. Целью изобретения является повышение ргщиационной стойкости при измерении высокотемператуоных срещ Указанная цель достигается тец что в датчике,.содержащем эакуумированный коопус, металлическую мем брану, покрытую диэлектриком, тензочувствительную схему, метгшлическая мембрана покрыта двухслойным

диэлектриком, причем слой, ближний к мембране, покоыт бескислородным материалом а второй слой выполнен и ралиационно- и термостойкого материала .

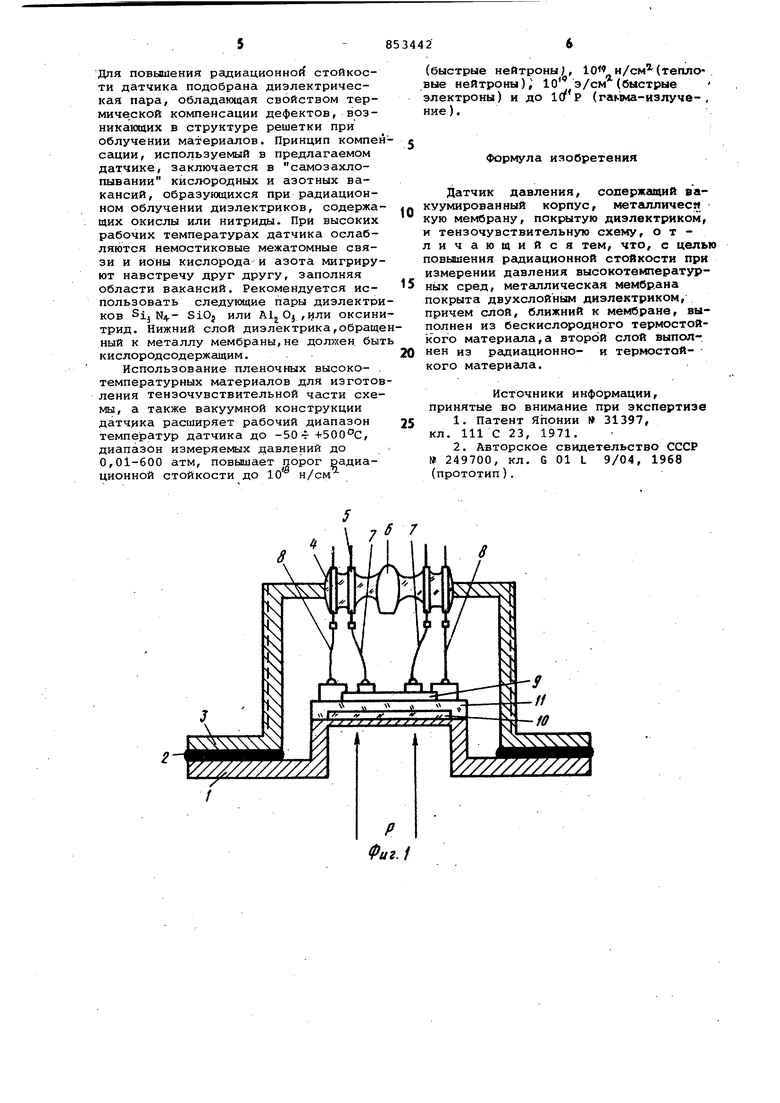

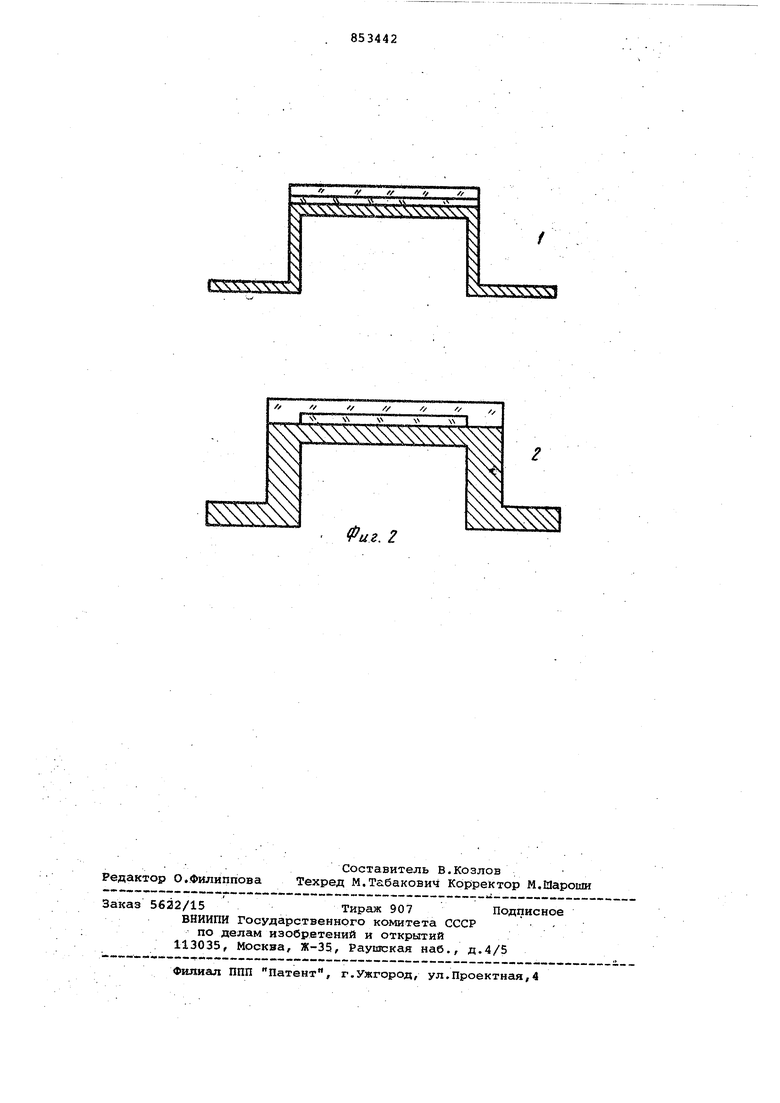

Для работы в условиях высоких температурj больших доз радиационного излучения и агрессивных средах может быть использован датчик, устройство которого и принципиальная конструкция изображены на фиг.1.

Мембрана датчика давления 1 посредством вакуУмно плотного припоя или герметичного шва 2 соединена с металлической или металлокерамической крышкой 3. Коммутация осуществляется чеоез стеклянныДТ или керамический цоколь 4, в котором установлены выводы-керны из никеля, вольфрама или молибдена 5, являющиеся ножками схемы. Керны закреплены в стеклянном штенгеле, через который предварительно откачивают рабочий объём датчика давления б. Выводы 7 для термокомпенсации датчика выполнены из многожильного никелевого или медного остеклованного микропровода с-никелевыми лепестками на концах для контактирования с металлическими площадками схемы. Выводы тензорезисторов 8 выполнены аношогично.

Пленочная конструкция тензорезтивного элемента состоит из тензочувствител ного слоя 9, нанесенного на слой изоляции. Для обпечения стабильной работы датчика на мембрану нанесен двухслойный диэлектрик, состоящий из нижнего слоя 10,. например пленки S iij N толшиной 0,15-0,3 мкм, и слоя 11 вернего диэлектрика, например S I Otj , А In OT или оксинитрида. Контактные плогдадки выполнены из никеля с хромовым подслоем, толщина площадок 0,5-1 мкм. Поверхность металлической мембраны отполирована по 14 кл, а мембрана изготовлена из жаропрочного сплава, например 52НХТЮ, ВТ-6, ЭП-578. Тензочувствительный слой толщиной 0,2 мкм выполнен из кер- мета РС-4800, К-50БС или TJА 1(0,, с .удельным сопротивлением ниже 1 кОм/ /квадрат,

Для устранения механических остаточных напряжений в пленочных компонентах схемы проводят формующий отжиг прибора. Отжиг двухслойного диэлектрика осуществляют в атмоЪфере азота и аргона (1:1) при температуре в течение 15 мин Отжиг готовой схемы с контактными плсндадками проводят в вакууме в течение 45 мин при температуре 450РС. Герметизацию приборов осуществляют пайкой высокотемпературным Припоем (ПСР-72 я др.) , кольцевой аргонно-дуговой сваркой крЕлаки с

мембраной, или сваркой расщепленным электродом с заключительной откачкой рабочего объема через штенгель в крышке.

Прибор работает следукяцим обрае ЗОМ.

При изменении давления окружающей среды Р происходит прогиб упругой части мембраны, а затем деформация диэлектрика и тензочувствительной части схемы. При деформации меняется электрическое сопротивление тензорезисторов и происходит разбаланс моста, составленного из этих резисторов, который фиксируется внешним измерительным устройст5 йом. Диэлектрик должен обеспечивать хорошую изоляцию, обладать высокой термостойкостью и хорошей адгезией к металлу, не содержать внутренних напряжений в рабочем диапазоне температур датчика и вьшерживать большие дозы радиационного облучения.

Диэлектрическая пара подобрана так, что в процессе облучения прибора и накопления радиационных дефектов в диэлектриках происходит их взаимная компенсация и отжиг при рабочей температуре прибора. Термические Коэффициенты расширения диэлектриков согласованы с соот ветствующими коэффициентами металла мембраны и тензосхемы.

В предлагаемом датчике слой нижнего диэлектрика, например нитрида

кремния, обращенный к металлу, обладает высоким коэффициентом термического расширения, а слой верхнего диэлектрика, .например тугоплавкого окисла, на котором располагается схема, обладает низким коэффициентом термического расширения, высокой радиационной стойкостью и хорошей адгезией.

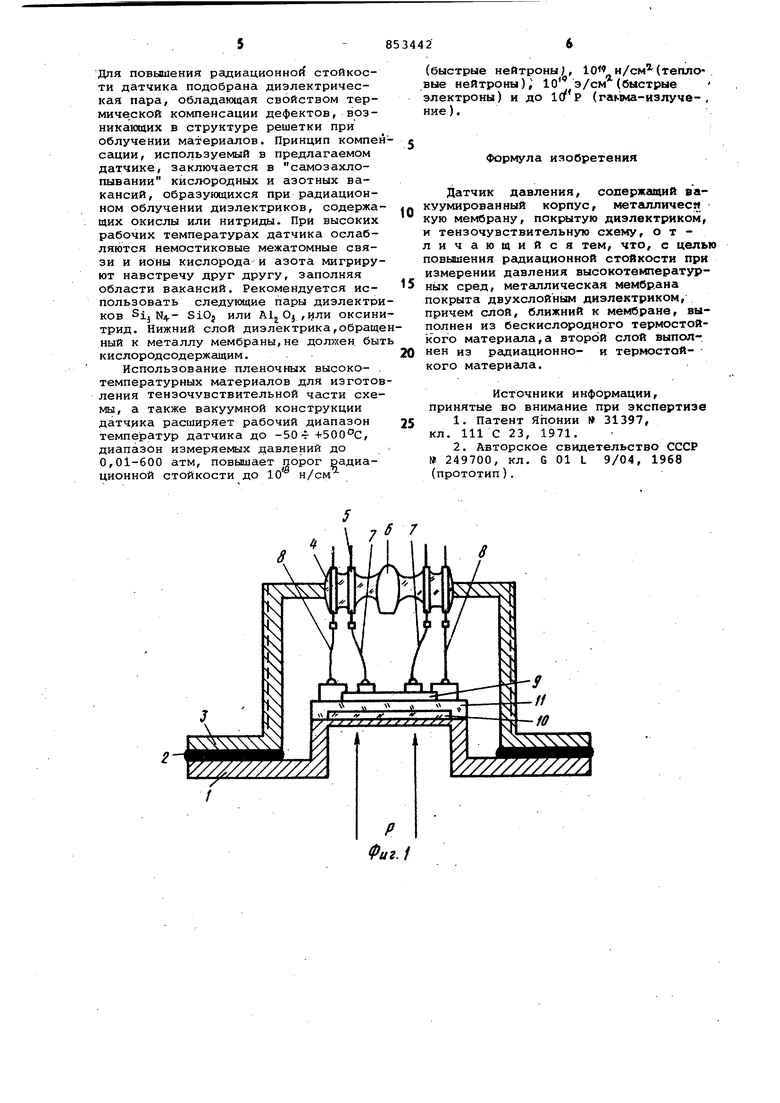

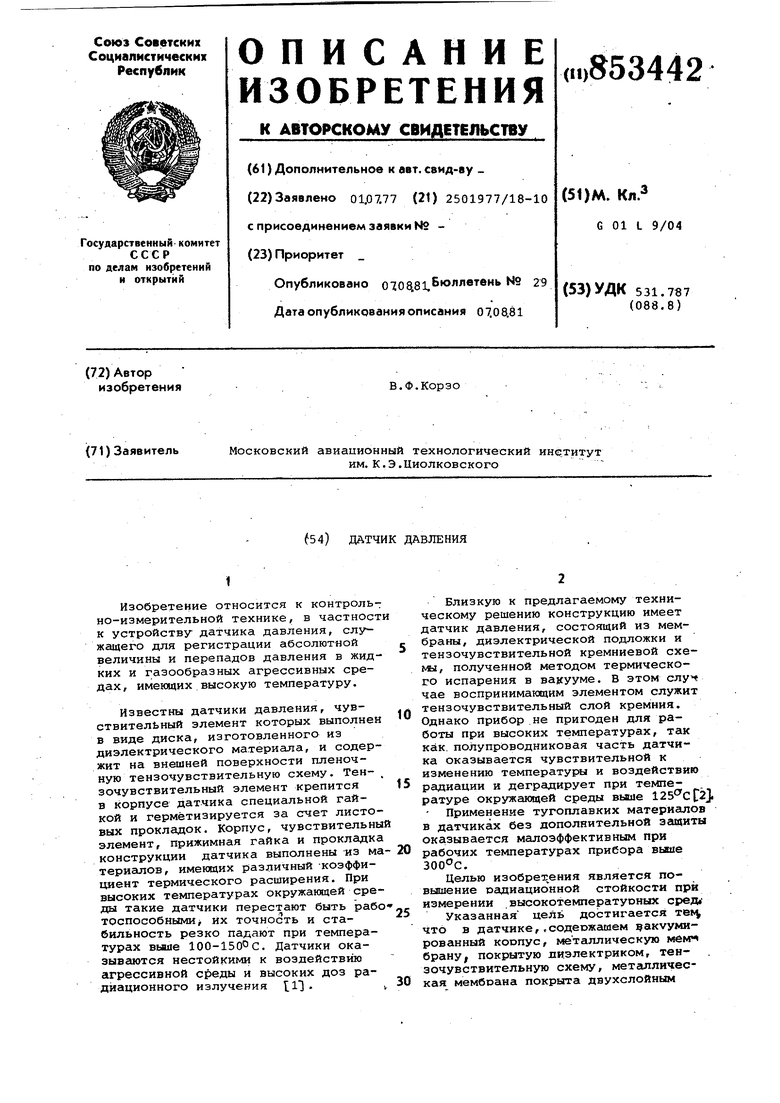

В зависимости от рода работы и диапазона измеряемых давлений используют два типа конструкций мембраны и диэлектрического слоя датчика (фиг.2). .

Для измерения низких давлений используют цельнотянутую конструкции

Q полученную прессованием или холодной штамповкой листовой стали (1). Для измерения больших давлений (до 609 атм) используют массивную конструкцию (2), полученную меха. нической обработкой заготовки. Для

повышения тензочувствительности

датчика диэлектрик наносят послойно (1) или селективно (2), а периметр нижнего воспринимающего слоя диэлектрика должен совпадать с периметром

0 рабочей части мембраны (фиг.2)

В процессе длительного радиационного облучения датчика происходит преимущественная деградация диэлектрика, свойства резисторов и провод5 НИКОВ изменяются значительно слабее. Для повышения радиационной стойкости датчика подобрана диэлектрическая пара, обладающая свойством термической компенсации дефектов, возникающих в структуре решетки при облучении материсшов. Принцип компе сации, используемый в предлагаемом датчике, заключается в самозахлопывании кислородных и азотных вакансий, образующихся при радиационном облучении диэлектриков, содержа щих окислы или нитриды. При высоких рабочих температурах датчика ослабляются немостиковые межатомные связи и ионы кислорода и азота мигриру ют навстречу друг другу, заполняя области вакансий. Рекомендуется использовать следующие пары диэлектр ков Sij N4- SiOj или ,11ли оксин трид. Нижний слой диэлектрика,обращ ный к металлу мембраны, не должен, бы кислородсодержащим. Использование пленочных высокотемпературных материалов для изгото ления тензочувствительной части схе мы, а также вакуумной конструкции датчика расширяет рабочий диапазон температур датчика до -504 +500С, диапазон измеряемых давлений до 0, атм, повышает порог радиационной стойкости до 10 н/см (быстрые нейтроны;, IQW и/см(тепловые нейтроны), 10 э/см (быстрые электроны) и до irfp (гак1ма-излучв-, Формула изобретения Датчик давления, солержгшшй вакуумированный корпус, металличесй кую мембрану, покрытую диэлектриком, и тензОчувствительную схему, отличающийся тем, что, с целью повышения радиационной стойкости при измерении давления высокотемпературных сред, металлическая мембрана покрыта двухслойным диэлектриком, причем слой, ближний к мембране, выполнен из бескислородного термостойкого материала,а второй слой выполнен из ргщиационно- и термостой- кого материсша. Источники информации, принятые во внимание при экспертизе 1.Патент Японии 31397, кл. 111 С 23, 1971. 2.Авторское свидетельство СССР №249700, кл. G 01 L 9/04, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Карбидокремниевый пленочный функциональный элемент прибора и способ его изготовления | 2023 |

|

RU2816687C1 |

| ТЕНЗОПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 2005 |

|

RU2293955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУР "КРЕМНИЙ НА ИЗОЛЯТОРЕ" | 1998 |

|

RU2137252C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2028588C1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1987 |

|

RU2028586C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2028583C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2024829C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1988 |

|

RU2034253C1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

RU2032156C1 |

| МИКРОМЕХАНИЧЕСКИЙ ПРИБОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2170993C2 |

8

б 7

в

/t ff f/ // // / /,

,.1..т|,,м..1. , 1 I

Фиг. 2

Авторы

Даты

1981-08-07—Публикация

1977-07-01—Подача