Изобретение относится к горячей металлизации длинномерных изделий и может быть использовано в электротехнике при изготовлении комбинированных проводов, состоящих из нескольких элементов, в том числе сверхпроводящих.

Известен способ изготовления комбинированного сверхпроводящего провода, включающий укладку сверхпроводящего элемента в продольный паз матричного элемента прямоугольной формы, соединение их пайкой легкоплавким припоем и охлаждение [1].

Для большинства длинномерных изделий такой способ не может обеспечить достаточного качества продукции при приемлемой технологической скорости, так как всегда требуется свободное открытое с одной стороны расположение многопроволочного элемента, уложенного в паз матрицы, пропайка и полное заполнение которых крайне затруднены. Используемая схема заполнения и закрепления элементов в пазе исключает возможность селективного и стабильного заполнения его припоем, не обеспечивает стабильного взаимного положения элементов по всей длине, исключения пустот, раковин при охлаждении.

Наиболее близким к изобретению является способ изготовления комбинированного сверхпроводящего провода, при котором через расплав припоя раздельно пропускают по меньшей мере один нижний матричный элемент с по меньшей мере одним продольным пазом и впаиваемые или впаиваемые и напаиваемые элементы, полученную заготовку с уложенными в паз впаиваемыми элементами обжимают в канале калибра, расположенном на выходе из расплава, и осуществляют ее локальное охлаждение [2].

Характерной особенностью комбинированных проводов большого сечения (≥50 мм2) является присутствие в конструкции многопроволочных сверхпроводящих токонесущих элементов проводников диаметром ≥0,85 мм, а также прокладочных резистивных, трубчатых охлаждающих, установочных высокопроводящих или упрочняющих элементов с характерными размерами от нескольких до трех десятков миллиметров. Межэлементные и межпроволочные зазоры и допуски существенно превосходят аналогичные параметры малых сечений. Вследствие нежелательного и неконтролируемого нарушения геометрии и других физических свойств впаиваемых элементов обжатие матричных элементов при изготовлении конструкций большого сечения надо поддерживать на уровне, не превышающем 0,5-1%. Последнее не позволяет стабилизировать положение впаиваемых и напаиваемых элементов за счет обжатия на 5-15%, как в прототипе. При угле выхода 15-90о к уровню расплава, отсутствии контролируемой ориентации и задания напряжения элементов относительно друг друга и в особенности относительно нижнего матричного элемента и уровня расплава на участке перед входом в калибр, в канале калибра и после выхода из него до участка охлаждения припой вытекает из межпроволочных и межэлементных зазоров наблюдается каплеобразование, расслаивание элементов после выхода из калибра. Значительный угол выхода провода из расплава исключает также возможность селективного обслуживания, так как позволяет осуществить только грубую регулировку заполнения паза припоем за счет изменения положения калибра относительно уровня расплава.

Задачей изобретения является обеспечение возможности изготовления комбинированных проводов сечением 50-1000 мм2 с высокой точностью геометрического расположения элементов по всей длине без нарушения их формы, получения сплошного паяного соединения между элементами провода и селективной подпайки верхнего впаиваемого или напаиваемого элемента за счет высокоточной регулировки уровня заполнения паза припоем.

В способе изготовления комбинированного сверхпроводящего провода, при котором через расплав припоя раздельно пропускают по меньшей мере один нижний матричный элемент, с по меньшей мере одним продольным пазом и впаиваемые или впаиваемые и напаиваемые элементы, полученную заготовку с уложенными в паз впаиваемыми элементами обжимают в канале калибра, расположенном на выходе из расплава, и осуществляют ее локальное охлаждение, укладку впаиваемых элементов осуществляют на участке перед входом в калибр, по меньшей мере один нижний матричный элемент на этом участке пропускают по траектории с отрицательной кривизной, каждый последующий элемент поддерживают в напряженно-растянутом состоянии относительно предыдущего, обеспечивая повышение относительного удлинения каждого из них в пределах обратимой деформации, при этом уровень расплава в канале калибра устанавливают между нижней и верхней точками верхнего впаиваемого или напаиваемого элемента и заготовку выводят из канала калибра под углом 0-5о к уровню расплава.

Способ осуществляют следующим образом.

Предварительно изготавливают матричный стабилизирующий элемент прямоугольной формы с одним или несколькими пазами на широкой стороне, многопроволочный сверхпроводящий проводник и другие функциональные впаиваемые и напаиваемые элементы. Элементы подвергают совмещенному и/или раздельному флюсованию одним или несколькими составами в зависимости от вида конструкции комбинированного провода и используемых материалов. В ряде случаев осуществляют селективное флюсование части поверхности впаиваемых или напаиваемых элементов. После этого элементы, разделенные в вертикальной и горизонтальной плоскостях, пропускают через расплав припоя, например ПОССу-30-2 или ПОС-61 со скоростью 1,5-10 м/мин. В ряде случаев верхний элемент обслуживают селективно, подводя его нижней стороной к поверхности припоя перед калибром. Перед входом в калибр на участке укладки нижний матричный элемент и в большинстве случаев впаиваемые элементы пропускают в расплаве по траектории с отрицательной кривизной (т.е. с уменьшающимся углом наклона по направлению хода), значение которой наибольшее у нижнего матричного элемента.

Верхние впаиваемые или напаиваемые элементы в ряде случаев могут пропускать перед входом в калибр по прямой линии. Необходимость в этом возникает в том случае, когда требования к проводу исключают попадание припоя на боковые и верхнюю поверхности этих элементов. При этом во всех случаях каждый верхний элемент поддерживают в напряженно-растянутом состоянии относительно нижнего при условии повышения их удлинения при переходе от нижнего элемента к верхнему в пределах обратимой деформации. Указанными приемами обеспечивают стабильную взаимную ориентацию элементов провода в процессе укладки до входа в калибр и в канале калибра, устраняют поперечные перемещения элементов в калибре и на участке выравнивания траектории между калибром и участком локального охлаждения, которые приводят к неоднородному заполнению паза припоем и каплеобразованию.

При угле выхода провода из калибра 0-5о к уровню расплава эффект стекания припоя до момента затвердевания незначителен. С учетом поддержания уровня расплава в канале между нижней и верхней точками верхнего впаиваемого или напаиваемого элемента это позволяет регулировать уровень заполнения пазов матричных элементов и обеспечить как полное заполнение межэлементного пространства, так и селективную напайку верхнего из элементов, предотвращая попадание припоя на его верхнюю и боковые стороны. Комбинированное охлаждение осуществляют локально в нескольких местах после выхода провода из калибра. В зависимости от конструкции изделие сначала охлаждают одной или несколькими газожидкостными струями до отвердевания припоя на поверхности, жидкостными струями или частичным погружением в воду, обеспечивая направленную кристаллизацию припоя и охлаждая изделие до 80-120оС и воздушными струями до температуры, близкой к комнатной.

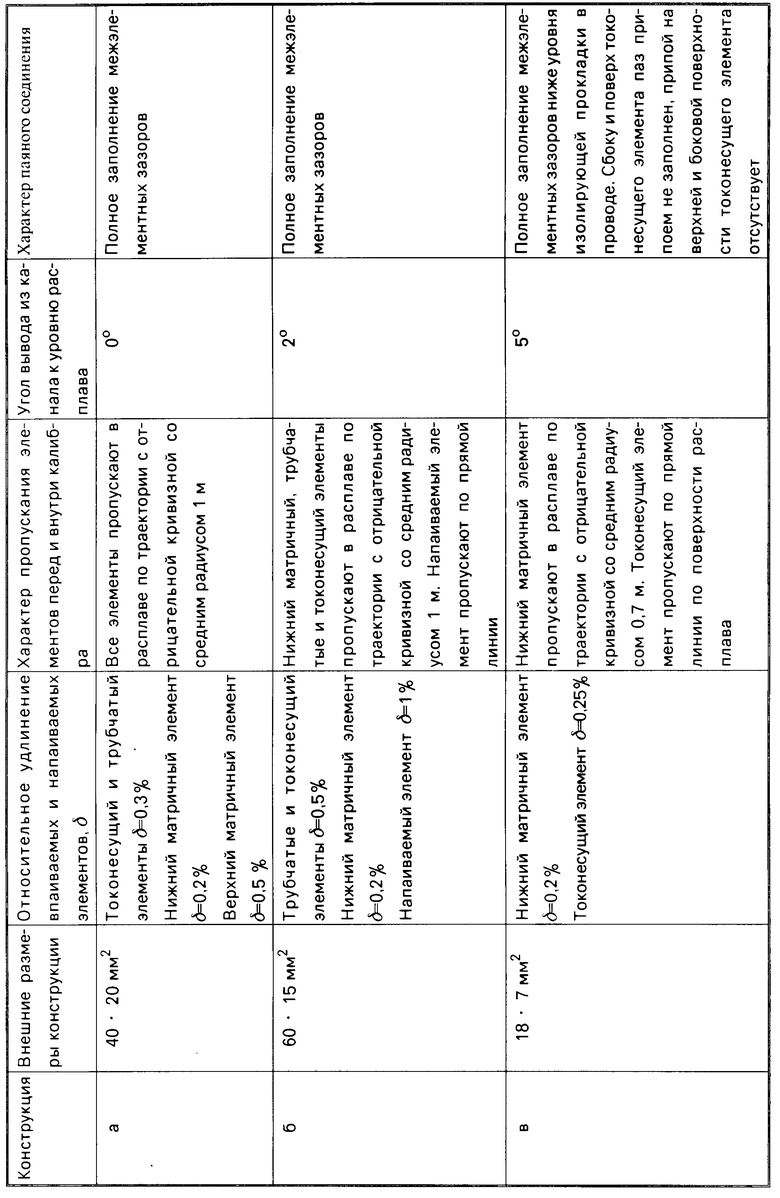

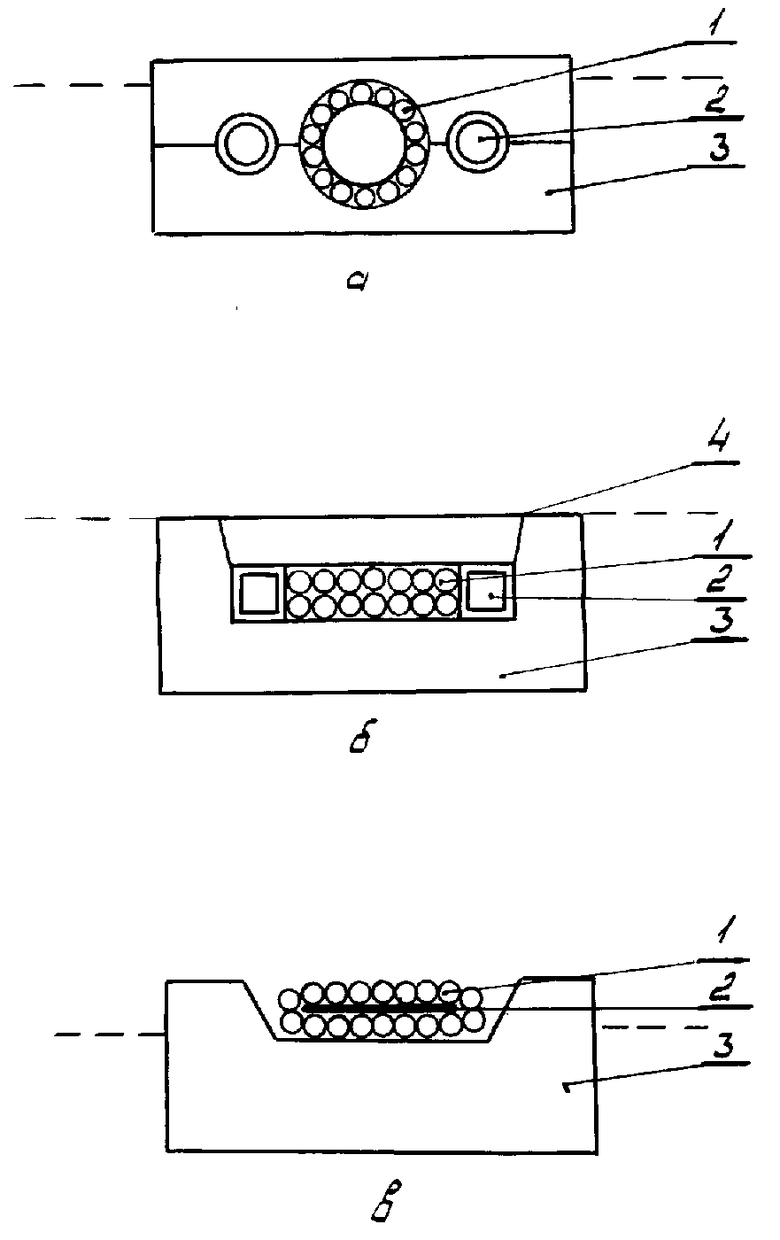

Конкретные условия изготовления сверхпроводящих проводов примерных конструкций, изображенных на чертеже, приведены в таблице.

Пунктирной линией показано положение уровня припоя в калибре в процессе изготовления проводов.

Конструкция (а) содержит токонесущий сверхпроводящий элемент 1, трубчатый элемент 2, матричный элемент 3. Конструкция (б) включает токонесущий сверхпроводящий элемент 1, трубчатый элемент 2, матричный элемент 3 и напаиваемый высокопроводящий элемент 4. Конструкция (в) содержит токонесущий элемент 1, изолирующую прокладку 2 и матричный элемент 3.

Как видно из данных таблицы, предлагаемый способ позволяет обеспечить полное и регулируемое заполнение межпроволочного и межэлементного пространства при получении комбинированных проводов большого сечения методом пайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРХПРОВОДЯЩИЙ ПРОВОД | 1992 |

|

RU2027236C1 |

| УСТРОЙСТВО ДЛЯ СКРУТКИ И УПЛОТНЕНИЯ ЖИЛ КАБЕЛЕЙ | 2010 |

|

RU2490743C2 |

| Флюс для нанесения горячего припоя | 1988 |

|

SU1617042A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО ПРОВОДА С ПОЛИИМИДНОЙ ИЗОЛЯЦИЕЙ | 1987 |

|

SU1470116A1 |

| Способ изготовления электрического провода | 1982 |

|

SU1310908A1 |

| Способ изготовления многопроволоч-НОй жилы из изОлиРОВАННыХ пРОВОдНиКОВ | 1979 |

|

SU817752A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДНИКА | 1991 |

|

RU2022061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОПРОВОЛОЧНЫХ УПЛОТНЕННЫХ ЖИЛ КАБЕЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2010368C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОПРОВОЛОЧНОЙ ИЗОЛИРОВАННОЙ ЖИЛЫ | 1989 |

|

RU2016426C1 |

| УСТРОЙСТВО ДЛЯ SZ-СКРУТКИ | 1997 |

|

RU2136067C1 |

Использование: при изготовлении комбинированных проводов, состоящих из нескольких сверхпроводящих элементов. Сущность изобретения: через расплав припоя раздельно пропускают матричные элементы с продольным пазом, впаиваемые и при необходимости напаиваемые элементы. Впаиваемые элементы укладывают в паз перед входом в калибр. На участке укладки пропускают по крайней мере один нижний элемент по траектории с отрицательной кривизной, а каждый верхний элемент поддерживают в напряженно-растянутом состоянии при условии повышения их относительного удлинения при переходе от нижнего элемента к верхнему в пределах обратимой деформации. Матричные элементы обжимают при пропускании через калибр на выходе из расплава. Элементы выводят из калибра под углом 0-5° к уровню расплава при поддержании уровня расплава в канале между нижней и верхней точками верхнего впаиваемого или напаиваемого элемента и локально охлаждают провод. Изобретение позволяет обеспечить изготовление комбинированных проводов сечением 50-1000 мм2 с высокой точностью геометрического расположения элементов по всей длине без нарушения их формы и получить сплошное паяное соединение между элементами, высокоточную регулировку уровня заполнения паза припоем и селективную подпайку верхнего впаиваемого или напаиваемого элемента. 3 ил., 1 табл. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА, при котором через расплав припоя раздельно пропускают по меньшей мере один нижний матричный элемент с по меньшей мере одним продольным пазом и впаиваемые ими впаиваемые и напаиваемые элементы, полученную заготовку с уложенными в паз впаиваемыми элементами обжимают в канале калибра, расположенном на выходе из расплава, и осуществляют ее локальное охлаждение, отличающийся тем, что укладку впаиваемых элементов осуществляют на участке перед входом в калибр, по меньшей мере один нижний матричный элемент на этом участке пропускают по траектории с отрицательной кривизной, каждый последующий элемент поддерживают в напряженно-растянутом состоянии относительно предыдущего, обеспечивая повышение относительного удлинения каждого из них в пределах обратимой деформации, при этом уровень расплава в канале калибра устанавливают между нижней и верхней точками верхнего впаиваемого или напаиваемого элемента и заготовку выводят из канала калибра под углом 0 - 5o к уровню расплава.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электротехника, N 3, 1991, с.16-19. | |||

Авторы

Даты

1994-12-15—Публикация

1992-05-02—Подача