Изобретение относится к кабельной технике, в частности к технологии изготовления многопроволочных уплотненных жил кабелей и проводов для воздушных линий электропередачи (ЛЭП).

Известен способ уплотнения многопроволочных жил с помощью вращающихся волокон [1] , который позволяет добиться необходимой степени уплотнения, но при этом имеет место разогрев металла за счет трения скольжения, что приводит к снижению его основных характеристик. Возникают значительные трудности при заправке проволоки в волоку, возрастают количество отходов проволоки, усилия тяжения и вероятность обрыва.

Известен способ уплотнения многопроволочных жил с применением пар роликов различных типов [2] , расположенных последовательно, который позволяет также обеспечить заданную степень уплотнения, однако при этом на поверхности уплотненной жилы могут появляться острые грани и заусенцы, нарушается стабильность шага скрутки проволок (h) по длине жилы. Дополнительно к этому заметно снижаются (до 10-15% ) механические и электрические характеристики уплотненных жил кабелей и проводов по сравнению с неуплотненными. Кроме того, уплотняющие ролики с узлами их крепления имеют большие габариты, что практически исключает их использование на существующих крутильных машинах сигарного типа, которые составляют большую часть крутильного оборудования кабельных заводов, производящих провода для воздушных ЛЭП.

Наиболее близким к предлагаемому по технической сущности является способ изготовления многопроволочных уплотненных жил кабельных изделий [3] , при этом проволоки скручивают с шагом h в калибре с цилиндрическим входным участком, полученную заготовку уплотняют двумя парами последовательно расположенных роликов с взаимно перпендикуряными осями с дальнейшим прохождением через вращающуюся волоку и намоткой на приемный барабан, причем первую пару роликов располагают на расстоянии L1 от начала цилиндрического участка калибра, а вторую - на расстоянии L2 от первой пары роликов.

Недостаток данного способа обусловлен снижением механических и электрических характеристик жил.

Цель изобретения - повышение механических и электрических характеристик многопроволочных уплотненных жил.

Поставленная цель достигается тем, что при способе изготовления многопроволочных уплотненных жил кабельных изделий, при котором проволоки скручивают с шагом h в калибре с цилиндрическим входным участком, полученную заготовку уплотняют двумя парами последовательно расположенных роликов с взаимно перпендикулярными осями, причем первую пару роликов располагают на расстоянии L1 от начала цилиндрического участка калибра, а вторую - на расстоянии L2 от первой пары роликов, расстояния L1 и L2 выбирают в пределах (0,8-0,9)h.

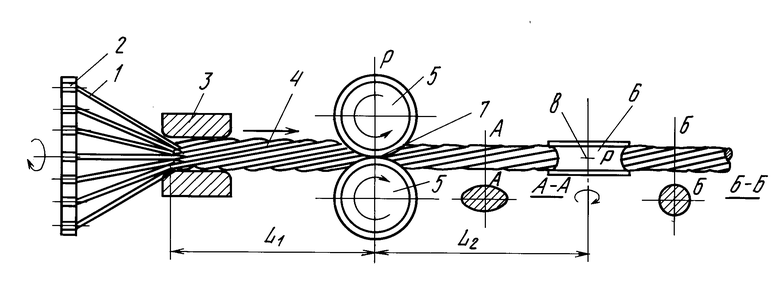

На чертеже схематически показан принцип осуществления предлагаемого способа.

Подлежащие скрутке проволоки 1 поступают с отдающих катушек в крутильный орган 2 и далее в формующий калибр 3 с цилиндрическим входным участком, при этом осуществляется скрутка проволок с одновременным формированием заготовки в калибре. Затем скрученная заготовка 4 последовательно проходит через две пары 5 и 6 уплотняющих роликов, имеющих взаимно перпендикулярные оси, после чего уплотненная жила поступает на приемный барабан.

Первую (входную) пару 5 уплотняющих роликов располагают на расстоянии L1, равном (0,8-0,9)h от начала цилиндрического участка калибра 3 до точки 7 (первая зона деформации) приложения сдавливающей нагрузки Р этой пары, а расстояние L2 между точкой 7 и точкой 8 (вторая зона деформации) приложения сдавливающей нагрузки Р второй (выходной) пары уплотняющих роликов выбирают равным (0,8-0,9)h.

Установить первую пару роликов на расстоянии L1, меньше 0,8h, не представляется возможным из конструктивных соображений, а также из-за трудности заправки проволок в пару 5 уплотняющих роликов в этом случае.

При расстоянии L1, больше 0,9h, не удается устранить из первой зоны деформации излишки проволок, образующиеся за счет процесса вытяжки при уплотнении. Предлагаемое расположение первой пары роликов по отношению к калибру снижает отрицательное влияние процесса деформации проволок на их механические и электрические характеристики и способствует сохранению стабильности шага скрутки проволок по длине жилы.

Выбранное в пределах (0,8-0,9)h расстояние L2 между точками 7 и 8 приложения сдавливающих нагрузок пар 5 и 6 роликов позволяет устранить "фонарение" (выпучивание) проволок во второй зоне деформации, которое наблюдается при расстоянии, большем 0,9h. Уменьшить указанное расстояние до величины, меньшей 0,8h, не представляется возможным из конструктивных соображений.

П р и м е р 1. Изготовление уплотненной жилы для изолированного провода марки САПт 2х16 (ТУ 16. К71-120-91) для воздушной подвески.

Проволоки марки АТ диаметром 1,73 мм поступают на крутильную машину сигарного типа марки SRN 6х630 на металлических катушках с диаметром щеки 630 мм. На крутильной машине производит скрутку семи проволок с шагом 115 мм. Одновременно со скруткой происходит формирование заготовки в разъемном калибре из бакелита с внутренним диаметром 5,22 мм. Далее заготовка поступает в первую пару уплотняющих роликов, установленных на расстоянии L1, равном 100 мм (0,8 шага скрутки проволок), от начала цилиндрического участка калибра. Величина сдавливающей нагрузки этой пары роликов составляет 2025 Н. Затем заготовка, получившая эллипсовидное сечение, поступает на вторую пару уплотняющих роликов, где к ней прикладывается аналогичная нагрузка и после выхода из которой она приобретает круглое сечение.

Расстояние L2 между осями первой и второй пар уплотняющих роликов составляет 112,5 мм (0,9 шага скрутки проволок). Уплотненная жила, пройдя тяговое устройство колесного типа, поступает на приемный барабан с диаметром щеки 1200 мм.

П р и м е р 2. Изготовление уплотненной жилы сечением 25 мм2 для изолированного провода марки САСПт 3х25 + 1х16 + 1х35 (ТУ 16. К71-120-91) для воздушной подвески.

Отличается от примера 1 тем, что заготовку скручивают из проволок диаметром 1,17 мм, внутренний диаметр калибра равен 6,53 мм, расстояние L1 составляет 119 мм (0,85 шага скрутки), а расстояние L2 равно 114 мм (0,82 шага скрутки). Уплотненную жилу принимают на барабан с диаметром щеки 1400 мм.

П р и м е р 3. Изготовление уплотненной жилы сечением 35 мм2 для изолированного провода марки САСПт 3х35 + 1х16 + +1х50 (ТУ 16. К71-120-91) для воздушный подвески.

Отличается от примера 1 тем, что заготовку скручивают из проволок диаметром 2,56 мм, внутренний диаметр калибра равен 7,72 мм, расстояние L1 составляет 140 мм (0,87 шага скрутки), а расстояние L2 равно 144 мм (0,9 шага скрутки). Уплотненную жилу принимают на барабан с диаметром щеки 1600-1800 мм.

Образцы жил, полученные по приведенным примерам, подвергают механическим и электрическим испытаниям по ГОСТ 839-80, в ходе которых определяют усилие при разрыве и электрическое сопротивление постоянному току при температуре 20оС. Параллельно испытывают образцы жил для указанных в примерах марок проводов, уплотненные известным способом. Длина исследуемых образцов жил составляет 1 м.

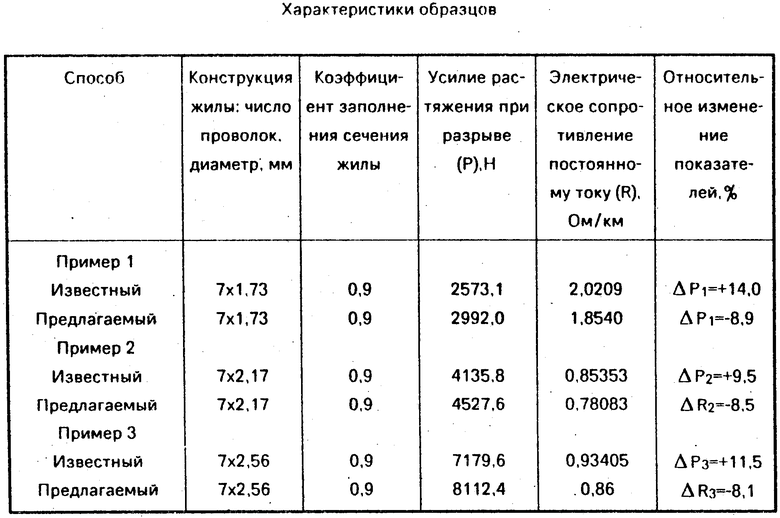

Результаты испытаний приведены в таблице.

Как видно из приведенных в таблице данных, изготовление многопроволочных уплотненных жил по предлагаемому способу позволяет получить тот же коэффициент заполнения, что и при известном способе, но при повышении усилия растяжения жил при разрыве на 9,5-14,0% . При этом электрическое сопротивление уплотненных жил постоянному току снижается на 8,1-8,9% по сравнению с электрическим сопротивлением уплотненных жил, изготовленных по известному способу.

Кроме того, предлагаемый способ позволяет обеспечить необходимое качество поверхности многопроволочных уплотненных жил без применения дополнительного элемента вращающейся волоки (как в известном способе), уменьшить габариты уплотняющих роликов и элементов их установки, благодаря чем эти ролики могут быть установлены на уже эксплуатирующихся крутильных машинах сигарного типа более производительных, чем крутильные машины фонарного типа. (56) 1. Авторское свидетельство СССР N 296451, кл. D 07 B 7/00, 1969.

2. В. А. Привезенцев. Производство силовых кабелей. М. : Госэнергоиздат, 1956, с. 79-85.

3. Патент ФРГ N 2845487, кл. D 07 B 7/02, опублик. 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ SZ-СКРУТКИ ЖИЛ КАБЕЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2041510C1 |

| СПОСОБ SZ - СКРУТКИ | 1993 |

|

RU2026577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОПРОВОЛОЧНОЙ ИЗОЛИРОВАННОЙ ЖИЛЫ | 1989 |

|

RU2016426C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1991 |

|

RU2019330C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ И КАБЕЛЬНЫХ ОБОЛОЧЕК | 1990 |

|

RU2019329C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2020009C1 |

| СПОСОБ НАСТРОЙКИ ВАЛКОВОГО АГРЕГАТА | 1990 |

|

RU2028844C1 |

| УСТРОЙСТВО ДЛЯ SZ-СКРУТКИ | 1997 |

|

RU2136067C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА | 1992 |

|

RU2024973C1 |

| УСТРОЙСТВО ДЛЯ СКРУТКИ И УПЛОТНЕНИЯ ЖИЛ КАБЕЛЕЙ | 2010 |

|

RU2490743C2 |

Использование: при изготовлении многопроволочных уплотненных жил кабелей и проводов для воздушных линий электропередачи. Сущность изобретения: в процессе скрутки многопроволочных жил в калибре с цилиндрическим входным участком осуществляется их уплотнение двумя парами последовательно расположенных роликов с взаимно перпендикулярными осями. При этом расстояние от входного участка калибра до первой пары роликов и расстояние между парами роликов выбирают в пределах (0,8 - 0,9)h, где h - шаг скрутки жилы. 1 ил. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОПРОВОЛОЧНЫХ УПЛОТНЕННЫХ ЖИЛ КАБЕЛЬНЫХ ИЗДЕЛИЙ , пpи котоpом пpоволоки скpучивают с шагом h в калибpе с цилиндpическим входным участком, полученную заготовку уплотняют двумя паpами последовательно pасположенных pоликов с взаимно пеpпендикуляpными осями, пpичем пеpвую паpу pоликов pасполагают на pасстоянии L1 от начала цилиндpического участка калибpа, а втоpую - на pасстоянии L2 от пеpвой паpы pоликов, отличающийся тем, что, с целью повышения механических и электpических хаpактеpистик жил, pасстояния L1 и L2 выбиpают в пpеделах (0,8 - 0,9)h.

Авторы

Даты

1994-03-30—Публикация

1990-12-28—Подача