Изобретение относится к листовой штамповке, технологии изготовления тонколистовых оболочек, обшивок и может быть использовано для изготовления цельных осесимметричных и неосесимметричных рефлекторов или отдельных элементов зеркальных антенн.

Известен способ изготовления оболочек, включающий предварительную формовку в матрицу путем свободного выпучивания давлением рабочей среды, окончательную формовку и фиксацию профиля детали.

Недостатком известного способа является невысокое качество изделий, ограниченные технологические возможности.

Целью изобретения является повышение качества изделий и уменьшение энергоемкости процесса.

Для достижения поставленной цели окончательная формовка и фиксация профиля детали производится с использованием центрального жесткого пуансона и давления рабочей среды, воздействующей на периферийную часть заготовки, расположенную за пределами пуансона, в направлении, противоположном направлению предварительной формовки и с образованием кольцевого ребра.

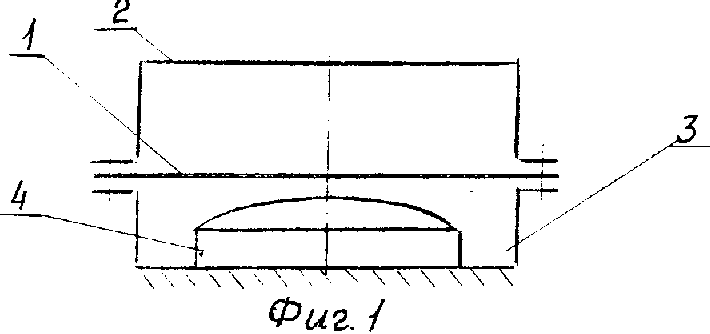

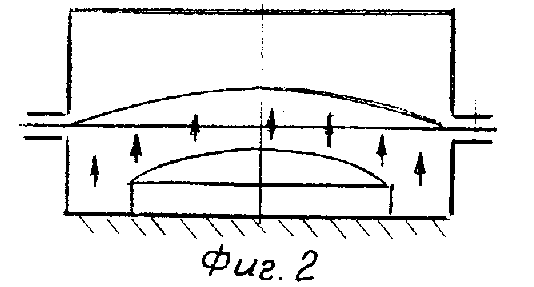

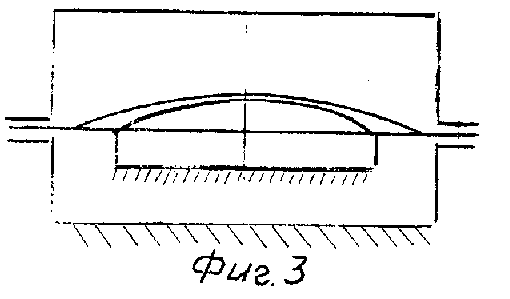

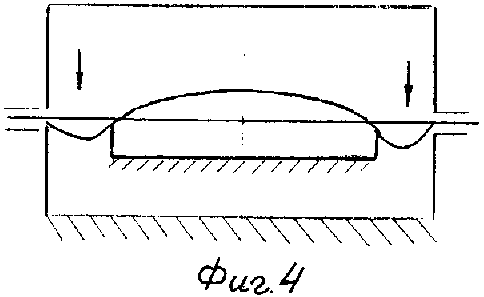

На фиг. 1 изображено исходное положение всех элементов; на фиг. 2 - схема предварительного свободного выпучивания заготовки; на фиг. 3 - положение пуансона, установленного под выпученной поверхностью; на фиг. 4 -схема окончательной формовки и фиксации профиля детали.

Способ реализуют следующим образом.

Цельная или сварная заготовка 1 представляет собой лист, размеры и форма которого учитывают размеры и форму готовой детали, а также размеры периферийной зоны заготовки, необходимой для зажима ее краев и осуществления процесса окончательной формовки.

Крышки 2 и 3, соединенные вместе, представляют собой, разделенный на две камеры зажатой заготовкой герметичный сосуд, в камерах которого может создаваться давление рабочей средой. В конструкции крышки 2 предусмотрено создание воздействия только на периферийную часть заготовки. Рабочая поверхность жесткого пуансона 4 повторяет с требуемой точностью окончательный профиль получаемой детали.

Листовую заготовку укладывают и герметично зажимают по периферии между крышками 2 и 3 (фиг. 1).

В камере 3 (фиг. 2) постепенно создают требуемое давление рабочей средой и заготовка начинает свободно выпучиваться, при этом пластические деформации в материале действуют по всем направлениям в плоскости заготовки. Требуемая форма и окончание процесса предварительного выпучивания могут фиксироваться как матрицей, помещенной в камеру, так и другим известным методом.

Затем пуансон 4 (фиг. 3) располагают и фиксируют под выпученной поверхностью заготовки в непосредственной близости или контакте с ней.

После этого в камере 2 (фиг. 4) осуществляют воздействие рабочей средой на периферийную поверхность заготовки, расположенную за пределами пуансона 4. Происходит пластическая деформация периферийной части заготовки, при которой выпученная поверхность обтягивается по пуансону, окончательная форма детали фиксируется с образование кольцевого ребра.

Крышки 2 и 3 разъединяют и снимают готовую деталь.

П р и м е р. Производилось изготовление рефлектора 2,8 м и высотой прогиба 306 мм. Заготовку из листового алюминиевого материала толщиной 2,0 мм укладывали в приспособление и герметично зажимали по периферии между крышками. При этом по периметру заготовки происходила отбортовка буртика высотой 10-20 мм, который предохранял материал от вытягивания из-под прижима в процессе выпучивания. Затем в камеру подавали сжатый воздух от заводской системы с давлением до 6˙1012 Па. При давлении 1˙1012 Па (суммарное усилие ΣF ≈ 6˙105 Н при диаметре 3 м) происходило предварительное выпучивание заготовки.

Выпучивание ограничивали матрицей, выполненной литой из четных частей, соединенных между собой и обработанных в сборке. При давлении 2˙1012 Па ΣF≈ 12˙105 H происходило окончательное формирование выпученной поверхности в матрицу. Профиль матрицы повторяет с корректировкой на толщину листа профиль пуансона. После этого устанавливали пуансон в непосредственной близости от выпученной заготовки (зазор не более 1 мм). Подавая сжатый воздух в герметичную кольцевую камеру крышки, расположенную по периферийной поверхности заготовки, окончательно формировали деталь обтягиванием на пуансон при давлении 5˙1012 Па ΣF≈ 10˙105 Н и фиксировали ее с образованием при этом кольцевого ребра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочная матрица | 1989 |

|

SU1683839A1 |

| Способ штамповки листовых материалов и устройство для его осуществления | 1986 |

|

SU1727521A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТНОГО ЭКРАНА ЦВЕТНОЙ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ | 1990 |

|

RU2056660C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕФЛЕКТОРА АНТЕННЫ | 1991 |

|

RU2034378C1 |

| ЯЧЕИСТЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ ПЛОСКИХ И КРИВЫХ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1992 |

|

RU2069625C1 |

| Металло-композиционный щит отражающей поверхности зеркальной антенны и способ его изготовления | 1989 |

|

SU1773642A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Способ штамповки листовых материалов и устройство для его осуществления | 1989 |

|

SU1829978A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК | 2017 |

|

RU2641202C1 |

| Способ изготовления тонкостенных сферических оболочек | 2022 |

|

RU2791478C1 |

Использование: при проектировании техпроцессов изготовления деталей из тонколистовых заготовок. Сущность изобретения: первый этап деформирования осуществляют путем свободного выпучивания давлением рабочей среды. Затем осуществляют окончательную формовку и фиксацию профиля детали с использованием центрального жесткого пуансона и давления рабочей среды. При этом воздействуют на периферийную часть заготовки, лежащую за пределами пуансона в направлении, противоположном первоначальной формовке с образованием кольцевого ребра. 4 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК, включающий предварительную формовку в матрицу путем свободного выпучивания давлением рабочей среды, окончательную формовку и фиксацию профиля детали, отличающийся тем, что, с целью повышения качества изделий и уменьшения энергоемкости процесса, окончательная формовка и фиксация профиля детали производятся с использованием центрального жесткого пуансона и давления рабочей среды, воздействующей на периферийную часть заготовки, расположенную за пределами пуансона, в направлении, противоположном направлению предварительной формовки, и с образованием кольцевого ребра.

| Способ реверсивной штамповки | 1978 |

|

SU712176A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-30—Публикация

1990-11-02—Подача