Фиг.2

Изобретение относится к обработке металлов давлением, а именно к прокатке колец, и может быть использовано в двигателестро- ении, турбостроении и машиностроении для получения кольцевых изделий с профильным поперечным сечением.

Целью изобретения является повышение качества получаемых изделий за счет обеспечения равномерности проработки- структуры металла при прокатке.

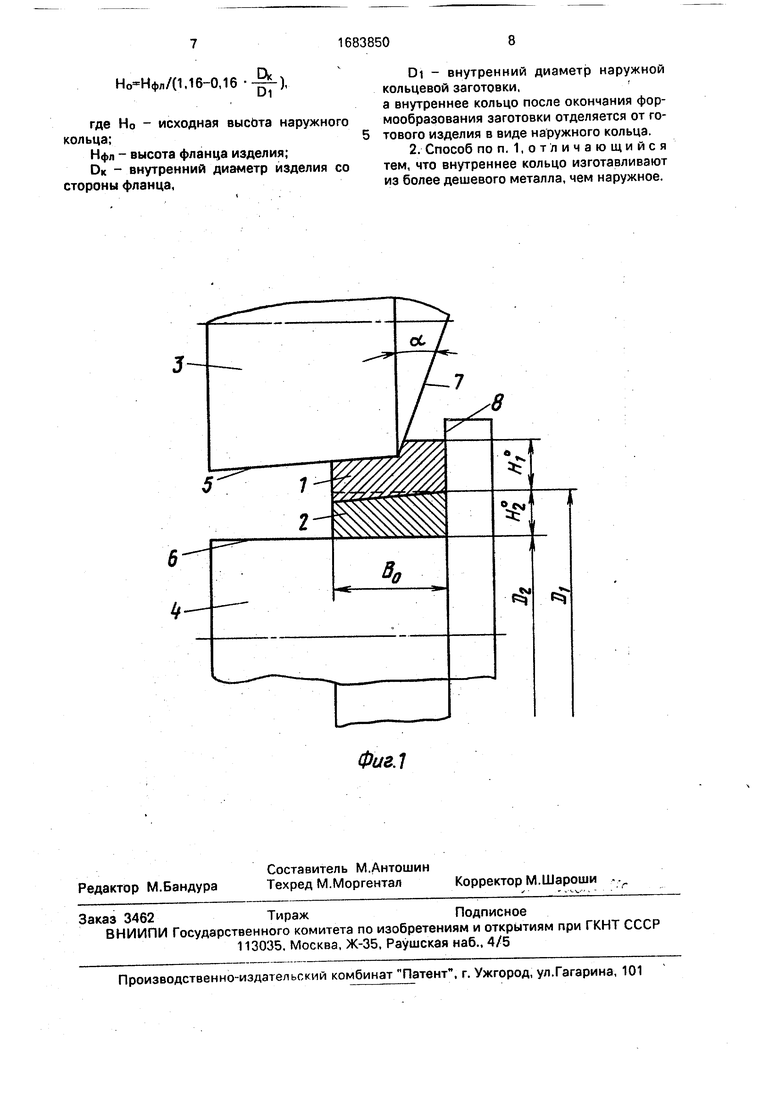

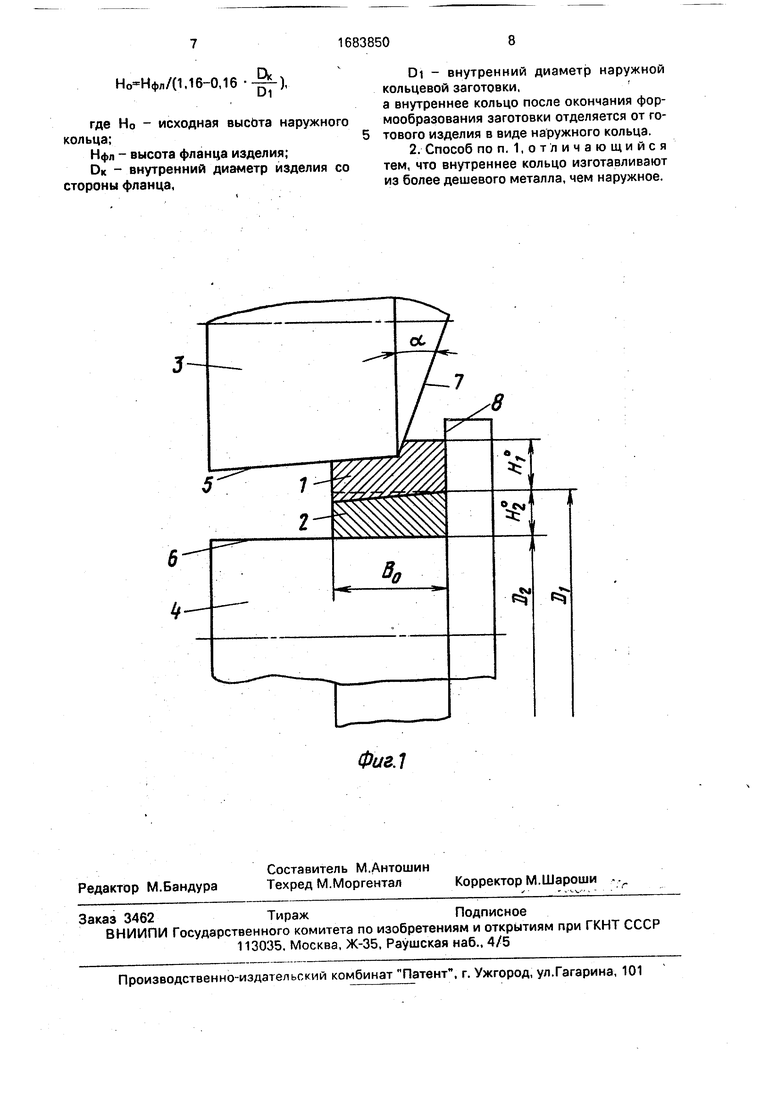

На фиг. 1 изображена схема прокатки кольцевой заготовки с фланцем, начальная стадия; на фиг. 2 - изделие после прокатки.

Кольцевую заготовку, состоящую из наружного рабочего кольца 1 высотой Hi, внутренним диаметром DI, шириной В0 и внутреннего (технологического) кольца 2 высотой На, внутренним диаметром О2,ши- риной Во, помещают в калибр, соответству- фщий профилю готового изделия, Калибр состоит из наружного 3 и внутреннего 4 далков. Он включает рабочие поверхности 5 И 6, коническую поверхность 7, вертикальную поверхность 8.

Способ осуществляют следующим образом.

Кольцевую заготовку выполняют составной из наружного кольца 1 и внутреннего технологического кольца 2, изготавливаемого из более дешевого металла, чем наружное. Внутреннее 2 и наружное 1 кольца имеют общую ось симметрии, Высоту наружного кольца () определяют по зависимости

(1,16-0,16 -Я),

гдеА Ок/О1,

Нфл - высота фланца изделия;

DK - внутренний диаметр изделия со Стороны фланца;

DI - внутренний диаметр наружного кольца.

Составную заготовку деформируют в радиальном направлении между наружным 3 и внутренним 4 валками. Формирование кольцевой части изделия осуществляют радиальным усилием, создаваемым рабочими поверхностями 5 и 6 калибра, а формирование фланцевой части изделия осуществляют усилием, направленным под углом а к радиальному усилию, создаваемым конической 7 и вертикальной 8 поверхностями калибра.

При сближении валков 3 и 4 происходит смешение объема металла, находящегося между рабочими поверхностями 5 и 6, в результате чего осуществляется увеличение диаметра заготовки и ее уширение. Металл кольцевой заготовки, заключенный между

конической поверхностью 7 и вертикальной поверхностью 8, деформируется. В результате этого в поперечном сечении заготовки горизонтальные волокна получают различные высотные обжатия, а именно: в кольцевом элементе большие, чем во фланцевом элементе. Поэтому при дальнейшем обжатии кольцевой заготовки рабочими поверхностями 5 и 6 калибра происходит сдвиг

горизонтальных волокон и, соответственно, линии разъема (по диаметру DI) в направлении обжатия.

В результате формоизменения образуется кольцевое изделие с кольцевым элементом 9 и фланцевой частью 10.

После прокатки внутреннее и наружное кольца разъединяют, например, механической обработкой на металлорежущих станках. При этом внутреннее технологическое

кольцо изготавливается из более дешевого материала, а из наружного кольца в дальнейшем изготавливают готовое изделие.

При прокатке изделий из жаропрочных никелевых сплавов, алюминиевых, свинцово-сурьмянистых сплавов экспериментально установлены следующие статические закономерности, характеризующие уменьшение высоты фланца кольцевой заготовки:

30

(1,16-0,16 Я), (1)

(0,4+0,6 Я),

где Вк - ширина прокатного изделия;

Во - исходная ширина кольца.

При значении высоты наружной кольцевой заготовки Но, меньшем, чем определенное из математического соотношения, невозможно выдержать размер изделия по

высоте. При большей, чем нужно, высоте будет не выдержан диаметр изделия.

Способ позволяет прокатывать профильные изделия из составной кольцевой заготовки, внутреннее и наружное кольца

которой выполнены из материалов с различными механическими характеристиками.

Пример. Моделирование промышленной технологии проводят на свинцовых заготовках. Внутреннее кольцо изготавливается

из свинца марки с 1, наружное кольцо - из свинцово-сурьмянистого сплава,

В процессе прокатки необходимо получить изделие со следующими размерами: ширина изделия Вк 20 мм; толщина стенки

h 4,1 мм; высота фланца Нфл 9,2 мм. Внутренний диаметр фланца D 213,6 мм, шири на фланца в основании Вфл 8 мм. Угол у наклона конического элемента 10°, уго; наклона фланцевого элемента 20°.

По известным размерам определяют объем готового изделия VK 70700 мм3. Назначают вытяжку ,5.

Определяют размеры исходной кольцевой заготовки (первое приближение):5

H0 Hi

Нфл .

1,16 -0,16л

9 2 1Ьмм;

20

1,16-0,16- 1,5

Вк

В° 0,4+0,6 А 0,4+0,6 15,4 мм.

Внутренний диаметр равен VK

Di DCP -H0

71 BO Нг

70700 3,14 10 15,4

- 10 136,2 мм.

Вычисляют фактическую вытяжку: , DK 213.6 1t.fiR

Dr l36T 1 568

Назначают новую вытяжку (второе приближение):

(Ai +Аф) 1,53.

Находят размеры исходной кольцевой заготовки (второе приближение): высота

Но 1.16-0. 126 1.53 -10.05 мм; Ширина

20 Во п л . пг. 15,1 мм.

0,4+0,6 1,53

Внутренний диаметр D1тюто

3.14 1511 КМБ

- 10,,3 мм. Определяют фактическую вытяжку:

, Рк 213.6

Di 138,3 1Л

Так как величина вытяжки Аф 1,544 по второму приближению отличается от заданной А2 1,53 менее 5 %, то останавливаются на втором приближении.

Размеры внутреннего технологического кольца; высоту Н2° и внутренний диаметр Di назначают из условия примерного равен5

10

15

20

25

30

35

40

45

50

55

ства размеров ширины фланца Вфл и толщины кольцевого элемента (стенки) пст. Равенство толщин у различных элементов поперечного сечения профиля кольцевой заготовки обеспечивает примерное равенство теплового режима в случае горячей прокатки колец из жаропрочных никелевых сп л а вов, склонных к образованию разнозер- нистости в структуре материала.

Таким образом, по известным размерам внутреннего кольца в конечной стадии (Bi, D, DK, (hcr-h), у) определяют начальные размеры Во, Н2°, D2.

Исходные заготовки имели следующие геометрические размеры: ширина составной кольцевой заготовки В0 15 мм; высота наружного, кольца Hi0 10 мм; высота внутреннего кольца Н2° 10 мм; внутренний диаметр D2 внутреннего кольца 120 мм; внутренний диаметр наружного кольца Di 140 мм. Отношение пределов прочности материалов колец (71/О2 3 .

Составную кольцевую заготовку раскатывали на лабораторном кольцепрокатном стане. Приводной ролик имел диаметр, равный 300 мм, а внутренний нажимной ролик - 100 мм.

После проведения опытной прокатки возможна корректировка размеров исходной составной заготовки.

Использование способа обеспечивает получение кольцевых конических заготовок с фланцами, повышается качество изделия за счет равномерной проработки структуры металла, увеличивается коэффициент использования материала, экономятся дорогостоящие жаропрочные сплавы, так как в качестве технологического кольца используются более дешевые сплавы.

Формула изобретения 1. Способ прокатки тонкостенных профильных кольцевых конических изделий с фланцами, включающий обжатие кольцевой заготовки двумя сближающимися валками, при этом формирование кольцевой части изделия осуществляют усилием, направленным радиально, а формирование фланцевой части изделия - усилием, направленным под углом к радиальному направлению, о т- личающийся тем, что, с целью повышения качества получаемых изделий за счет обеспечения равномерности проработки структуры металла, при обжатии используют составную кольцевую заготонку, выполненную в виде соосно расположенных внутреннего и наружного колец, при этом исходную высоту наружного кольца определяют из соотношения

(1,16-0,16

DL

Di

),

где Но - исходная высЬта наружного кольца;

Нфл - высота фланца изделия;

DK - внутренний диаметр изделия со стороны фланца,

DI - внутренний диаметр наружной кольцевой заготовки,

а внутреннее кольцо после окончания формообразования заготовки отделяется от готового изделия в виде наружного кольца.

2. Способ по п. 1,отличающийся тем, что внутреннее кольцо изготавливают из более дешевого металла, чем наружное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства кольцевых изделий с наружным гребнем | 1989 |

|

SU1733172A1 |

| Устройство для раскатки профильных кольцевых заготовок | 1986 |

|

SU1428517A1 |

| Способ изготовления профильных кольцевых изделий | 1990 |

|

SU1784384A1 |

| Способ прокатки сложнопрофильных кольцевых изделий | 1989 |

|

SU1738448A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ изготовления прокатного валка | 1987 |

|

SU1519804A1 |

| Способ изготовления кольцевых изделий | 1987 |

|

SU1660815A1 |

| Способ прокатки кольцевых изделий | 1990 |

|

SU1791067A1 |

| Способ раскатки профильных кольцевых изделий | 1986 |

|

SU1393514A1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

Изобретение относится к обработке металлов давлением, а именно к прокатному производству. Цель изобретения - повышение качества получаемых изделий за счет обеспечения равномерности проработки структуры металла при прокатке. Кольцевая заготовка состоит из наружного и внутреннего соосно расположенных колец, причем последнее изготовлено из менее качественного материала, чем наружное кольцо. Исходную высоту наружного кольца определяют из выражения (1.16- 0,16 Я), A DK/Di, где Н0 - исходная высота наружного кольца, Нфл - высота фланца; DK - внутренний диаметр изделия со стороны фланца DI - внутренний диаметр наружного кольца: А - вытяжка профиля. Составную заготовку нагревают да температуры горячего деформирования, помещают в калибр, соответствующий профилю готового изделия. Прокатку осуществляют наружным и внутренним валками. После деформирования части составной заготовки разъединяют. Внутреннее кольцо может быть при этом изготовлено из более дешевого металла, чем наружное. 1 з. п. ф-лы, 2 ил. (Л с

Фиг.1

| Способ раскатки профильных кольцевых изделий | 1986 |

|

SU1393514A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-15—Публикация

1989-03-01—Подача