со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КОЛЬЦЕВЫХ, ИЗ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 2012 |

|

RU2542957C2 |

| Способ прокатки кольцевых изделий | 1989 |

|

SU1708483A1 |

| Валковый инструмент для раскатки колец | 1987 |

|

SU1542679A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ изготовления колец | 1989 |

|

SU1696070A1 |

| Способ изготовления кольцевых изделий | 1987 |

|

SU1660815A1 |

| Способ изготовления кольцевых изделий | 1991 |

|

SU1764750A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2185914C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2025180C1 |

| Многопозиционный кольцепрокатный стан | 1977 |

|

SU660758A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления колец методом раскатки. Цель изобретения - повышение качества изделий. Используют перед раскаткой кольцевую заготовку, высота которой превышает высоту готового кольца в 1,2 до 1,9 раза. Кольцевые заготовки раскатывают на кольцепрокатном стане в два этапа. Сначала раскатку ведут в торцовых валках путем осевого обжатия до получения высоты готового кольца. При этом опорные валки только фиксируют кольцо. Затем раскатку ведут путем радиального обжатия в опорных валках. При этом зазор между торцовыми валками остается постоянным. Способ позволяет улучшить проработку структуры материала кольца и повысить его механические свойства, а также разделить деформации в кольцепрокатном стане по осевому и радиальному направлениям. 1 табл.

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления колец методом раскатки.

Целью изобретения является повышение качества колец.

Способ осуществляется следующим образом.

Получают исходную заготовку, например, диаметром, равным 1,03-1,05 требуемого диаметра кольцевой заготовки, что позволяет уменьшить потери металла при последующей механической обработке. После обдирки исходной заготовки на токарном станке ее разрезают на диски высотой, превышающей высоту готового кольца в 1,2-1,9 раза. Причем для каждого типоразмера кольца, исходя из закона постоянства объемов, выбирается определенная высота диска.

После прошивки отверстия исходные кольцевые заготовки раскатывают на кольцепрокатном стане в два этапа. Сначала раскатку ведут в торцовых валках путем осевого обжатия до получения высоты готового кольца, при этом опорные валки играют только фиксирующую роль. Этим самым исключается операция осадки заготовки на прессе. Далее, при достижении высоты готового кольца, раскатку ведут путем радиального обжатия в опорных валках, при этом зазор между торцовыми валками остается постоянным.

Пример. Для изготовления колец с наружным диаметром 1983мм, внутренним диаметром 1821 мм и высотой 158 мм из стали 45ХНМ методом ВДП отливают цилиндрический слиток длиной 4000 мм в кристаллизатор диаметром 620 мм. После обдирки на токарном станке до ф 600 мм

О

о о

00

сь

слиток разрезают на анодно-механическом станке на диски высотой 258 мм и весом 480 кг. Далее диски нагревают в камерной печи и на гидравлическом прессе прошивают прошивнем 200 мм. Полученные таким образом исходные кольцевые заготовки передают на кольцепрокатный стан типа Wagner, имеющий опорные и торцовые валки, После подогрева кольцевые заготовки раскатывают в два этапа: сначала обжимают в торцовых конусных валках до высоты 158 мм, затем при неизменном зазоре торцовых валков раскатывают в опорных валках путем радиального обжатия до получения наружного диаметра 1983 мм.

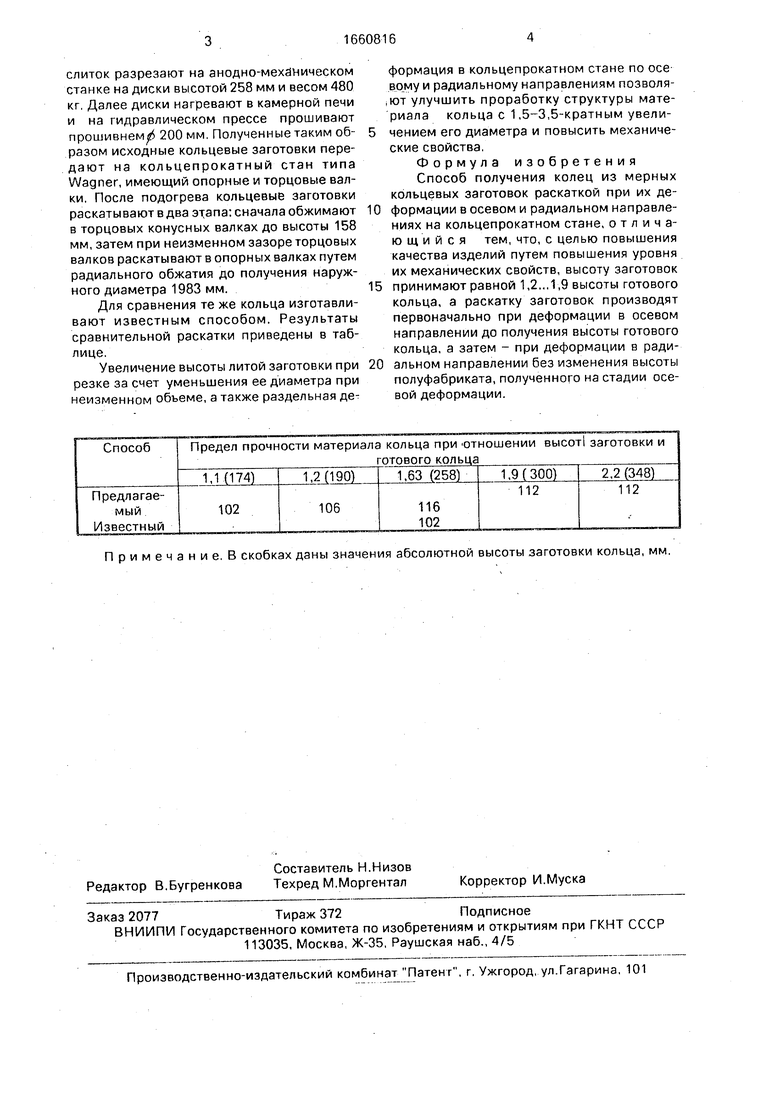

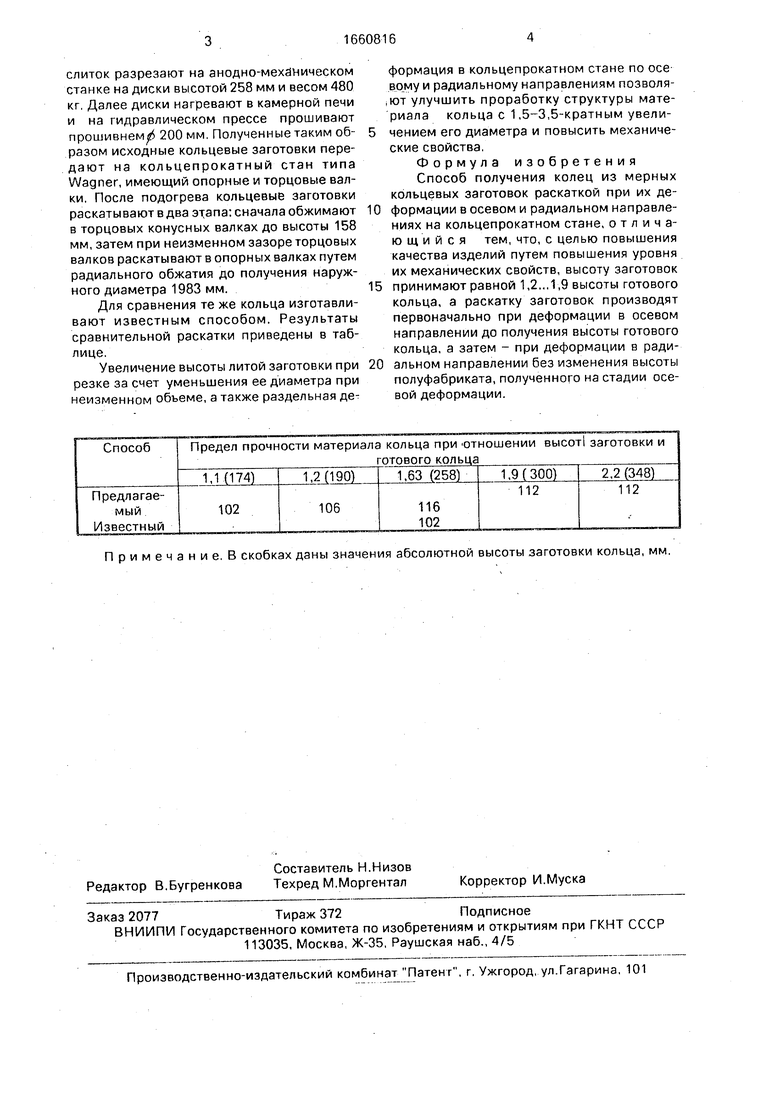

Для сравнения те же кольца изготавливают известным способом. Результаты сравнительной раскатки приведены в таблице.

Увеличение высоты литой заготовки при резке за счет уменьшения ее диаметра при неизменном объеме, а также раздельная деПримечание. В скобках даны значения абсолютной высоты заготовки кольца, мм.

формация в кольцепрокатном стане по осе врму и радиальному направлениям позволя- ,ют улучшить проработку структуры материала кольца с 1,5-3,5-кратным увеличением его диаметра и повысить механические свойства.

Формула изобретения Способ получения колец из мерных кольцевых заготовок раскаткой при их деформации в осевом и радиальном направлениях на кольцепрокатном стане, отличающийся тем, что, с целью повышения качества изделий путем повышения уровня их механических свойств, высоту заготовок

принимают равной 1,2..,1,9 высоты готового кольца, а раскатку заготовок производят первоначально при деформации в осевом направлении до получения высоты готового кольца, а затем - при деформации в радиальном направлении без изменения высоты полуфабриката, полученного на стадии осевой деформации.

| Способ изготовления кольцевых заготовок из легких сплавов | 1959 |

|

SU133042A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-07—Публикация

1989-08-11—Подача