сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварочных кольцевых деталей | 1986 |

|

SU1532163A1 |

| Валковый инструмент для раскатки колец | 1987 |

|

SU1542679A1 |

| Способ получения колец | 1989 |

|

SU1660816A1 |

| Устройство для раскатки колец | 1973 |

|

SU499016A2 |

| Способ изготовления плоских кольцевых дисков | 1987 |

|

SU1489906A1 |

| СПОСОБ УПРОЧНЕНИЯ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КОЛЬЦЕВЫХ, ИЗ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 2012 |

|

RU2542957C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ГОРЯЧЕКАТАНЫХ ПРОФИЛЕЙ СТАРЕЮЩИХ НИКЕЛЕВЫХ СПЛАВОВ | 1991 |

|

RU2013175C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2025180C1 |

| Способ получения тонкостенных заготовок колец | 1977 |

|

SU667299A1 |

| Поточная линия для производства кольцевых деталей | 1988 |

|

SU1540912A1 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления кольцевых заготовок, преимущественно тонкостенных. Целью изобретения является повышение экономичности процесса за счет исключения операции калибровки. Нагретую кольцевую заготовку помещают в кольцепрокатный стан. При сближении наружного и внутреннего валков .заготовку раскатывают до получения требуемых размеров. Затем продолжают раскатку заготовки без сближения валков и без изменения ее размеров. Заготовка при этом остывает, восстанавливается прочность изделия. Способ позволяет раскатывать тонкостенные кольца с наружным диаметром более 1 м, при этом не требуется дополнительная операция калибровки раскатанных колец. 1 табл.

Изобретение относится к обработке металлов давлением, а именно к способам изготовления кольцевых заготовок, преимущественно тонкостенных.

Целью изобретения является повышение экономичности процесса за счет исключения операции калибровки.

Способ осуществляют следующим образом.

Кольцевую заготовку нагревают до температуры горячего пластического деформирования.Устанавливаютна кольцераскатный стан и осуществляют раскатку заготовки путем сближения наружного и внутреннего валков. В процессе раскатки получают заготовку с диаметром и профилем заданных размеров.

После этого, не снимая с валков, продолжают вращать заготовку, но без ее обжатия, охлаждая до восстановления прочностных свойств. После охлаждения и приобретения кольцом прочностных свойств раскатку прекращают, готовое кольцо, сохранившее свою форму, которая в результате упрочнения кольца при охлаждении остается неизменной после прекращения процесса, снимают с инструмента и отправляют на дальнейшую обработку. Способ приемлем для мелкосерийного и серийного производства колец, преимущественно тонкостенных, диаметром более метра, которые при обычной раскатке или провисают в деформирующем инструменте, приобретая яйцевидную форму, или теряют ее при снятии с инструмента и транспортировке. Все это приводит к тому, что требуется дополнительная операция правки по диаметру с при- менением гидравлических прессов

О

о о о

V4 О

двойного действия и дорогостоящих секторных штампов. Применение предлагаемого способа позволяет снизить себестоимость, расширить номенклатуру изготавливаемых колец, т.е. получать тонкостенные кольца без искажения геометрических размеров.

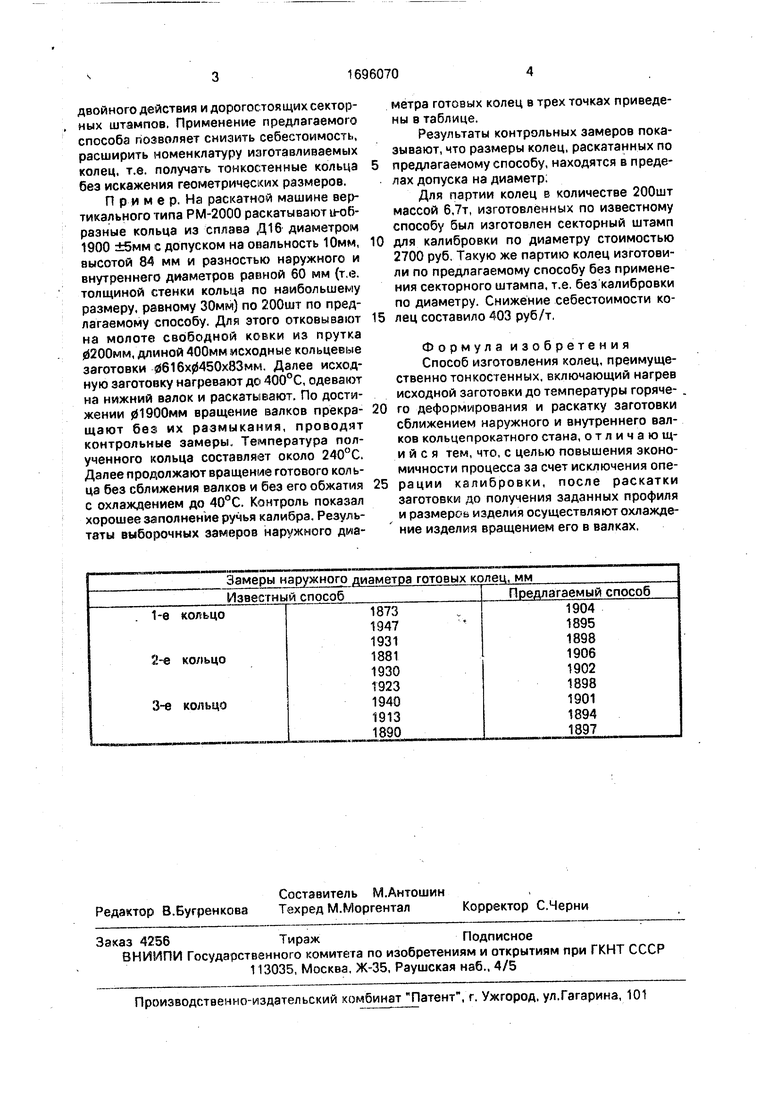

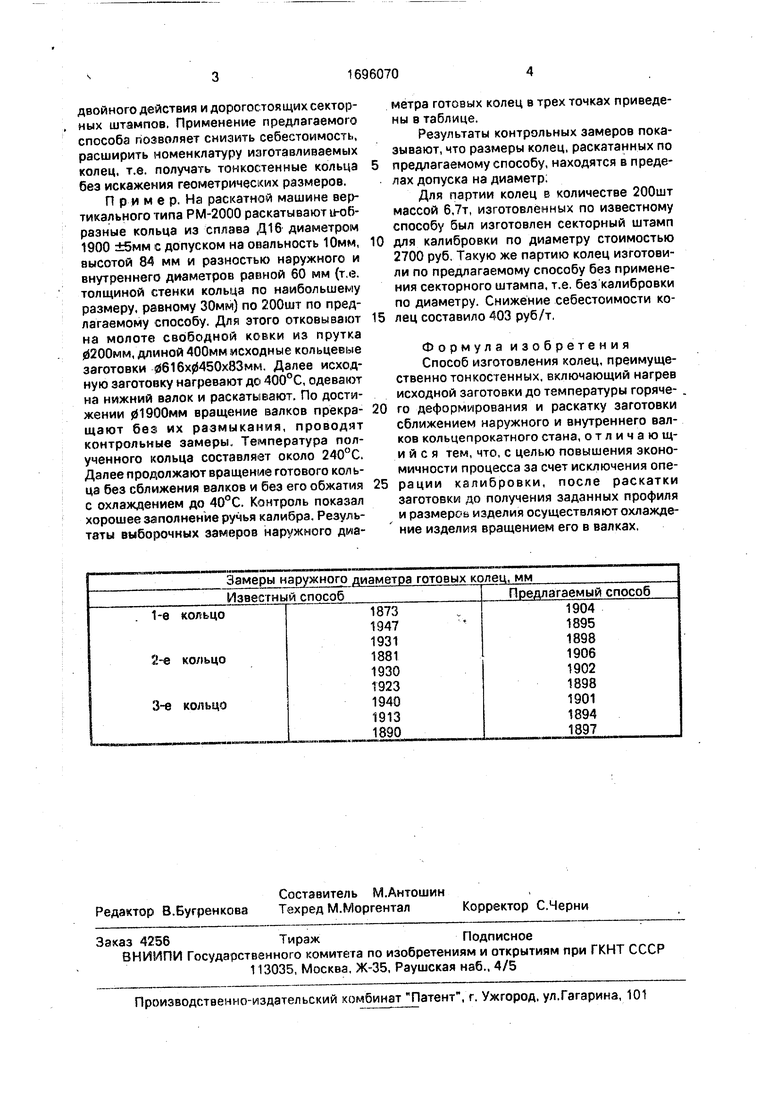

П р и м е р. На раскатной машине вертикального типа РМ-2000 раскатывают и-об- разные кольца из сплава Д16 диаметром 1900 ±5мм с допуском на овальность 10мм, высотой 84 мм и разностью наружного и внутреннего диаметров равной 60 мм (т.е. толщиной стенки кольца по наибольшему размеру, равному 30мм) по 200шт по предлагаемому способу. Для этого отковывают на молоте свободной ковки из прутка 0200мм, длиной 400мм исходные кольцевые заготовки 0616х0450х83мм. Далее исходную заготовку нагревают до 400°С, одевают на нижний валок и раскатывают. По достижении 01900мм вращение валков прекра- щают без их размыкания, проводят контрольные замеры. Температура полученного кольца составляет около 240°С. Далее продолжают вращение готового кольца без сближения валков и без его обжатия с охлаждением до 40°С. Контроль показал хорошее заполнение ручья калибра. Результаты выборочных замеров наружного диаметра готовых колец в трех точках приведены в таблице.

Результаты контрольных замеров показывают, что размеры колец, раскатанных по предлагаемому способу, находятся в пределах допуска на диаметр.

Для партии колец в количестве 200шт массой 6,7т, изготовленных по известному способу был изготовлен секторный штамп для калибровки по диаметру стоимостью 2700 руб. Такую же партию колец изготовили по предлагаемому способу без применения секторного штампа, т.е. без калибровки по диаметру. Снижение себестоимости колец составило 403 руб/т.

Формула изобретения Способ изготовления колец, преимущественно тонкостенных, включающий нагрев исходной заготовки до температуры горячего деформирования и раскатку заготовки сближением наружного и внутреннего валков кольцепрокатного стана, отличающийся тем, что, с целью повышения экономичности процесса за счет исключения опе- рации калибровки, после раскатки заготовки до получения заданных профиля и размеров изделия осуществляют охлаждение изделия вращением его в валках.

| Производство точных заготовок машиностроительных деталей прокаткой | |||

| - М.: НИИинформтяжмаш | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Переносная печь-плита | 1920 |

|

SU184A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1991-12-07—Публикация

1989-03-01—Подача