4

00

00

о: О

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лап культиваторов | 1985 |

|

SU1296272A1 |

| Способ изготовления лап культиваторов | 1990 |

|

SU1734912A1 |

| Способ изготовления лап культиваторов | 1991 |

|

SU1819725A1 |

| Линия для автоматической индукционной наплавки | 1987 |

|

SU1555088A1 |

| Способ изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин | 1986 |

|

SU1411084A1 |

| Способ индукционной наплавки | 1985 |

|

SU1324801A1 |

| СТРЕЛЬЧАТАЯ ЛАПА | 2005 |

|

RU2282336C1 |

| Способ закалки наплавленных лап культиваторов | 1986 |

|

SU1435623A1 |

| Рабочий орган культиватора | 1988 |

|

SU1613012A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЧВООБРАБАТЫВАЮЩЕЙ ЛАПЫ (ВАРИАНТЫ) | 2009 |

|

RU2397849C1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению рабочих органов сельхозмашин, к может быть использовано в производстве стрельчатых лап культиваторов , Цель - повышение качества изделий за счет интенсификации процесса течения металла заготовки в зоне хвостовой части изделия. При прокатке утолщенной .средней части даго- товки между валками к крыльям заготовки прикладывают усилия в направлении прокатки и в перпендикулярном направлении. Последние приклада1ваются BCTpe iHo к оси симметрии заготовки и необходимы для компенсации увеличения угла между крыльями во время прокатки. Усилия, прикладываемь1е в направлении прокатки, уменьшают течение металла в зоне опережения (б носовой части) и интенсифшдаруют течение в зоне отставания (в хвостовой части). 8 ил. с S (Л с

К)

11433608

Изобретение относится к обработке металлов давлением, в частности к изготовлению рабочих органов сельхозмашин, и может быть использовано в производстве.лап культиваторов.

Целью изобретения является повыше- 1ше качества изготовления лап за счет интенсификации процесса течения ме- |Талла в зоне хвостовой части изделия; Q щины для стрельчатой лапы (фиг. 3)

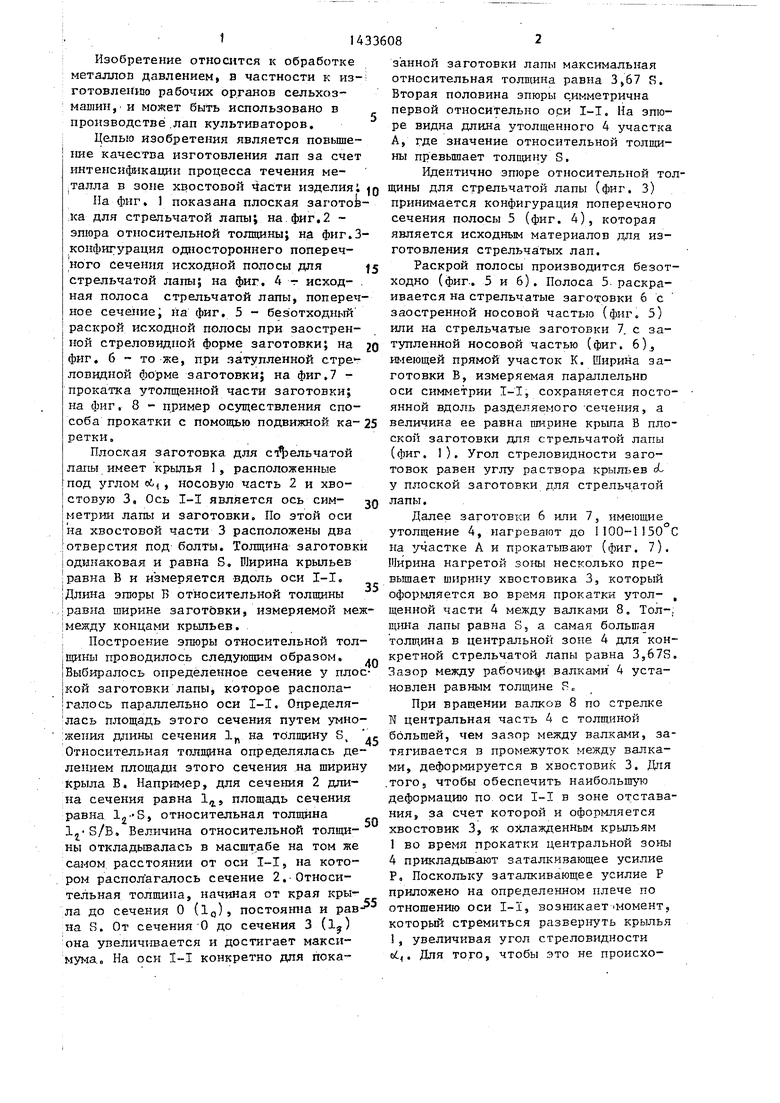

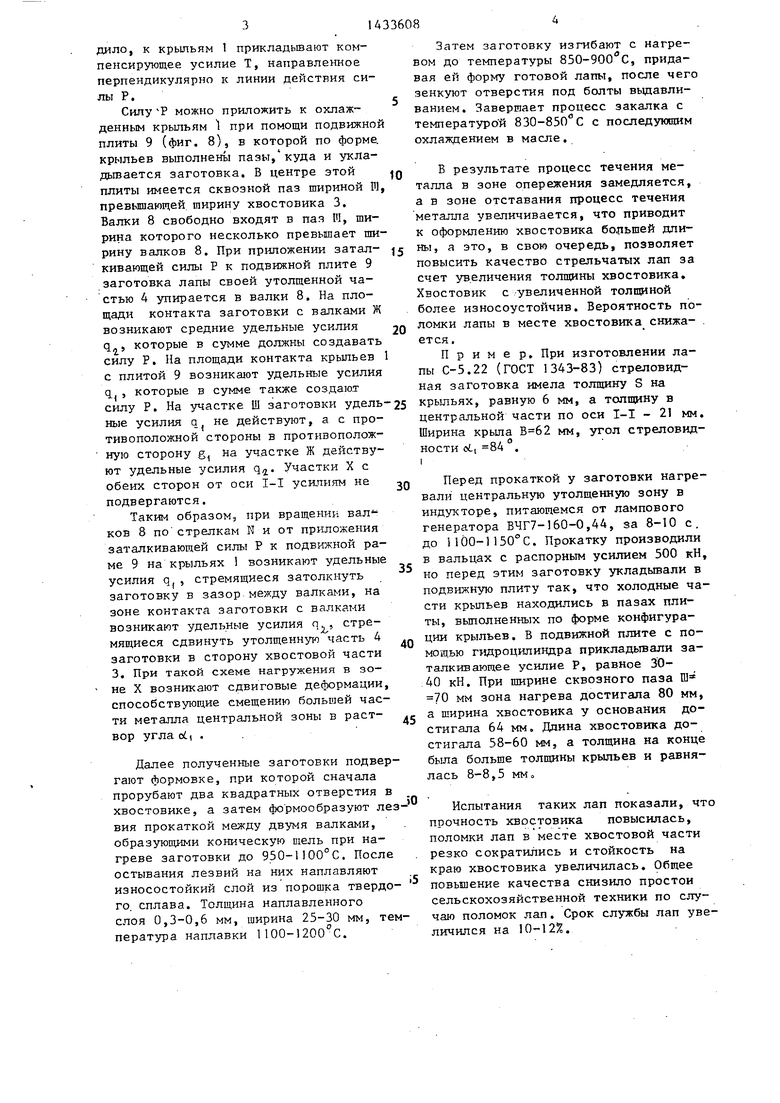

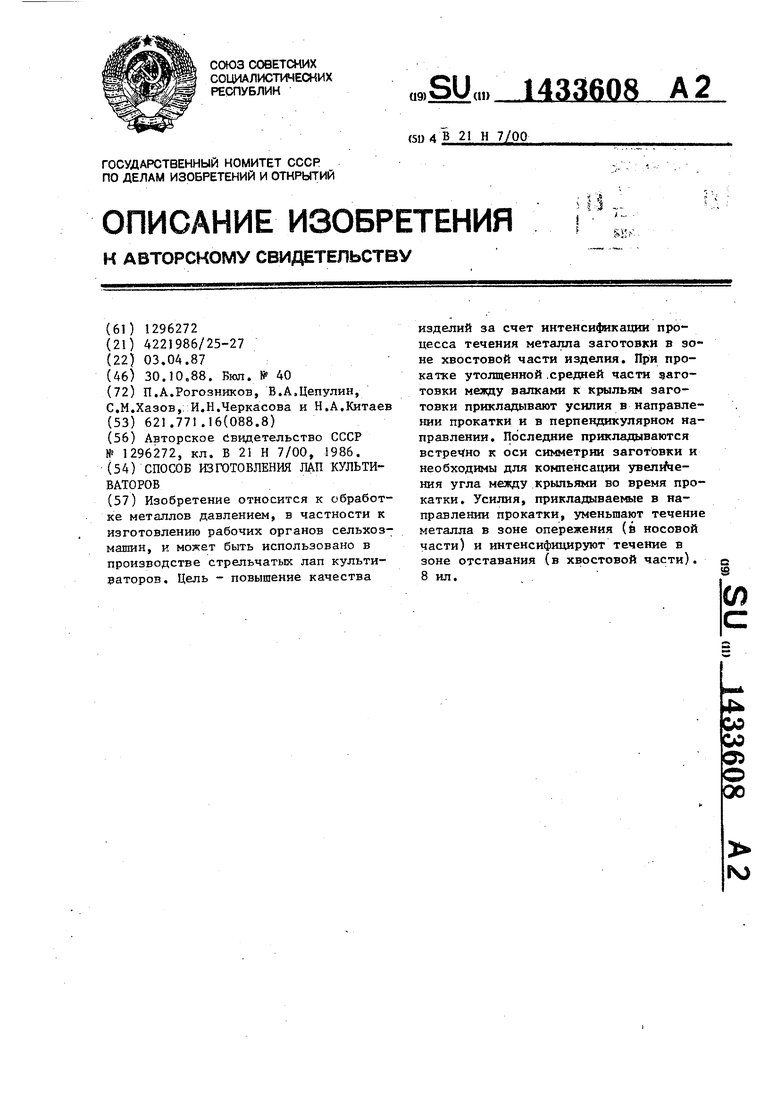

На фиг, 1 показана плоская заготов- принимается конфигурация поперечного ка для стрельчатой лапы; на.фиг,2 сечения полосы 5 (фиг. А), которая эпюра относительной толщины; на фиг.З- конфигурадил одностороннего поперечного сечения исходной полосы для 15 стрельчатой ланы; на фиг. 4 -г исход- , ная полоса стрельчатой лапы, поперечное сечениеi на фиг. 5 - безотходный раскрой исходной полосы при заостренной стреловидной форме заготовки; на 20 фиг. 6 - то же, при затупленной стре ловидной форме заготовки; на фиг,7 - прокатка утолщенной части заготовки; на фиг, 8 - пример осуществления способа прокатки с помощью подвижной ка- 25 величина ее равна ширине крыпа В пло- ретки.ской заготовки для стрельчатой лдпы

Плоская заготовка для ст Ьельчатой (фиг. 1). Угол стреловидности заго- лапы имеет крьшья 1, расположенные товок равен углу раствора крыльев сС под углом об,, носовую часть 2 и хво- у плоской заготовки для стрельчатой

30

занной заготовки лапы максимальная относительная толщина равна 3,67 Я. Вторая половина эпюры с.имметрична первой относительно ори I-I. На эпюре видна длина утолщенного 4 участка А, где значение относительной толщины превьшает толщину S.

Идентично эпюре относительной тол

является исходным материалов для изготовления стрельча:тых лап.

Раскрой полосы производится безотходно (фиг.. 5 и 6). Полоса 5. раскраивается на стрельчатые заготовки б с заостренной носовой частью (фиг. 5) НИИ на стрельчатые заготовки 7. с затупленной носовой частью (фиг, 6) имеющей прямой участок К. Ширина заготовки В, измеряемая параллельно оси симметрии I-T, coxpai-юется постоянной вдоль разделяемого -сечения, а

35

Iстовую 3, Ось 1-1 является ось сим- 1метрни лапы и заготовки. По этой оси |на хвостовой части 3 расположены два отверстия под болты. Толщина заготовки одинаковая и равна S. Ширина крыльев ;равна В и измеряется вдоль оси 1-1« |Длина эпюры Б относительной толщины Iравна ширине заготовки, измеряемой меж- Iмежду концами крыльев. ; Построение эпюры относительной тол- 11ЦИНЫ ггроводилось следующим образом, . I Выбиралось определенное сечение у плос- |кой заготовки лапы, которое распола- |галось параллельно оси I-I. Определялапы,

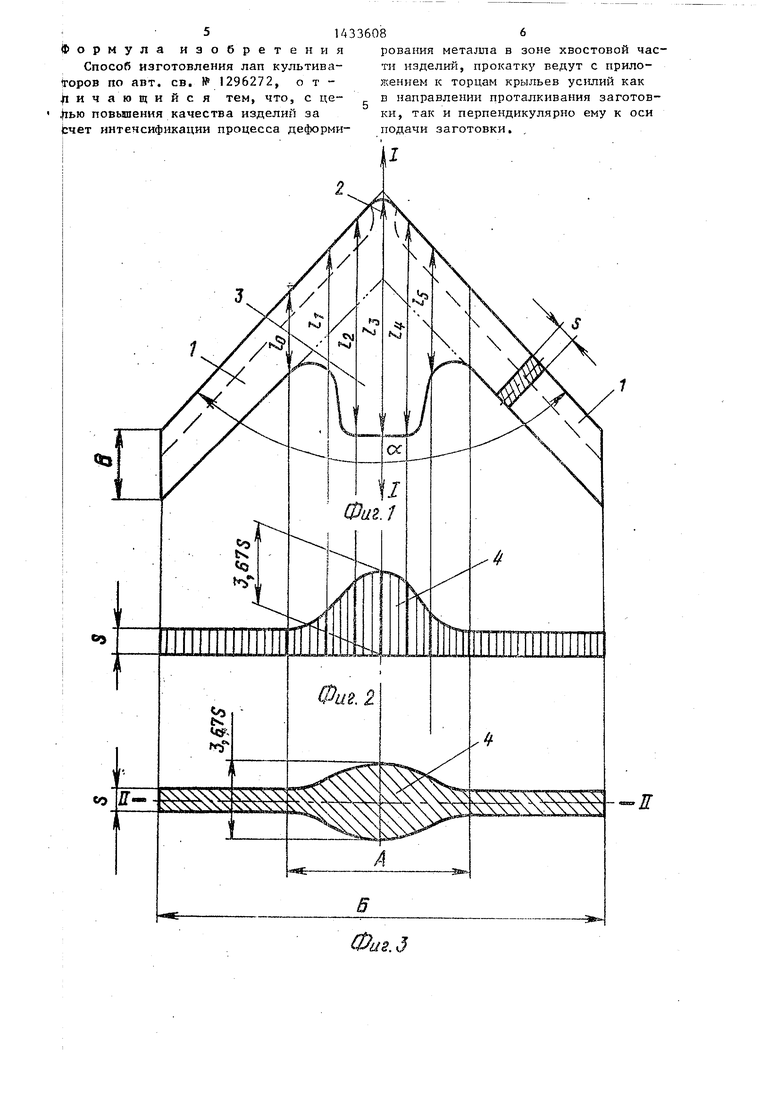

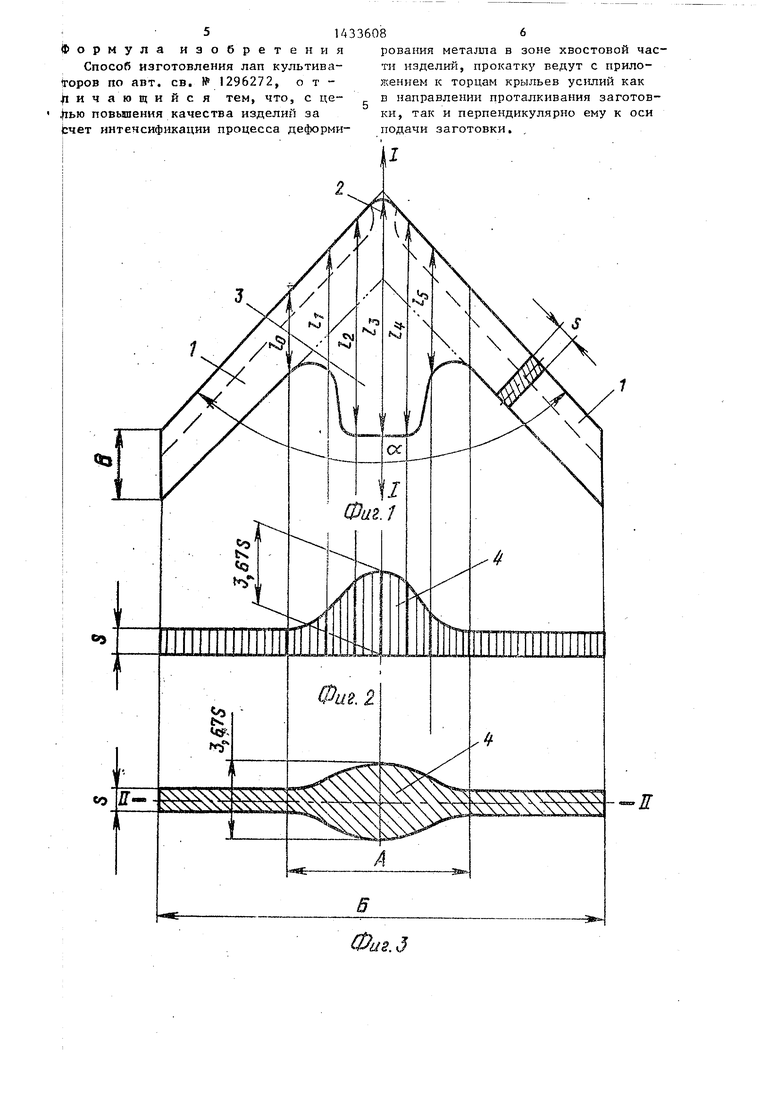

Далее заготовки 6 или 7, имеющие утолщение 4, нагревают до II00-1 50 С на участке А и прокатьшают (фиг. 7). Ширина нагретой зоны несколько превышает ширину хвостовика 3, который оформляется во время прокатки утол- , щенной части 4 между валками 8. Тол-. Щ1ша лапы равна S, а самая большая толщина в центральной зоне 4 для конкретной стрельчатой лапы равна 3,673. Зазор между рабочим валками 4 установлен равным толщине В«

При вращении валков 8 по стрелке N центральная часть 4 с толщиной

При вращении валков 8 по стрелке N центральная часть 4 с толщиной

лась площадь этого сечения путем умно- ;жения длины сечения 1 на толщину S, ., большей, чем заяор валками, за Относительная толщина определялась де- тягивается в промежуток между валка- лепием площади этого сечения на щирину крыла В, Например, для сечения 2 длина сечения равна 1 площадь сечения

ми, деформируется в хвостовик того, чтобы обеспечить наибольшую деформацию по оси I-I в зоне отстава ния, за счет которой и оформляется хвостовик 3, к охлажденным крьшьям 1 во время прокатки центральной зоны 4 прикладывают заталкивающее усилие Р, Поскольку заталкивающее усилие Р приложено на определенном плече по

равна Ij- S, относительная толщина . S/B. Величина относительной толщины откладьшалась в масшт,абе на том же самом расстоянии от оси I-I, на котором распол агалось сечение 2. Относительная толщина, начиная от края кры50

ми, деформируется в хвостовик того, чтобы обеспечить наибольшую деформацию по оси I-I в зоне отстава ния, за счет которой и оформляется хвостовик 3, к охлажденным крьшьям 1 во время прокатки центральной зоны 4 прикладывают заталкивающее усилие Р, Поскольку заталкивающее усилие Р приложено на определенном плече по

1 c; JiOiiciy А ii- ij j-AUiXi -ivj. j i. . j т p-.«.,- --jT - с с

ла до сечения О (IQ) , постоянна и рав- отношению оси I-I, зозшжает .момент,

на S. От сечения-О до сечения 3 (1)который стремиться развернуть крылья

она увеличивается и достигает макси-i , увеличивая угол стреловидности мума.. На оси I-I конкретно для покаei,. Для того, чтобы это не пронсхоины для стрельчатой лапы (фиг. 3)

занной заготовки лапы максимальная относительная толщина равна 3,67 Я. Вторая половина эпюры с.имметрична первой относительно ори I-I. На эпюре видна длина утолщенного 4 участка А, где значение относительной толщины превьшает толщину S.

Идентично эпюре относительной толпринимается конфигурация поперечного сечения полосы 5 (фиг. А), которая величина ее равна ширине крыпа В пло- ской заготовки для стрельчатой лдпы

является исходным материалов для изготовления стрельча:тых лап.

Раскрой полосы производится безотходно (фиг.. 5 и 6). Полоса 5. раскраивается на стрельчатые заготовки б с заостренной носовой частью (фиг. 5) НИИ на стрельчатые заготовки 7. с затупленной носовой частью (фиг, 6) имеющей прямой участок К. Ширина заготовки В, измеряемая параллельно оси симметрии I-T, coxpai-юется постоянной вдоль разделяемого -сечения, а

лапы,

Далее заготовки 6 или 7, имеющие утолщение 4, нагревают до II00-1 50 С на участке А и прокатьшают (фиг. 7). Ширина нагретой зоны несколько превышает ширину хвостовика 3, который оформляется во время прокатки утол- , щенной части 4 между валками 8. Тол-. Щ1ша лапы равна S, а самая большая толщина в центральной зоне 4 для конкретной стрельчатой лапы равна 3,673. Зазор между рабочим валками 4 установлен равным толщине В«

При вращении валков 8 по стрелке N центральная часть 4 с толщиной

большей, чем заяор валками, за тягивается в промежуток между валка-

большей, чем заяор валками, за тягивается в промежуток между валка-

ми, деформируется в хвостовик того, чтобы обеспечить наибольшую деформацию по оси I-I в зоне отставания, за счет которой и оформляется хвостовик 3, к охлажденным крьшьям 1 во время прокатки центральной зоны 4 прикладывают заталкивающее усилие Р, Поскольку заталкивающее усилие Р приложено на определенном плече по

i , увеличивая угол стреловидности

ei,. Для того, чтобы это не пронсходило, к крыльям 1 прикладьшают компенсирующее усилие Т, направленное перпендикулярно к линии действия силы Р.

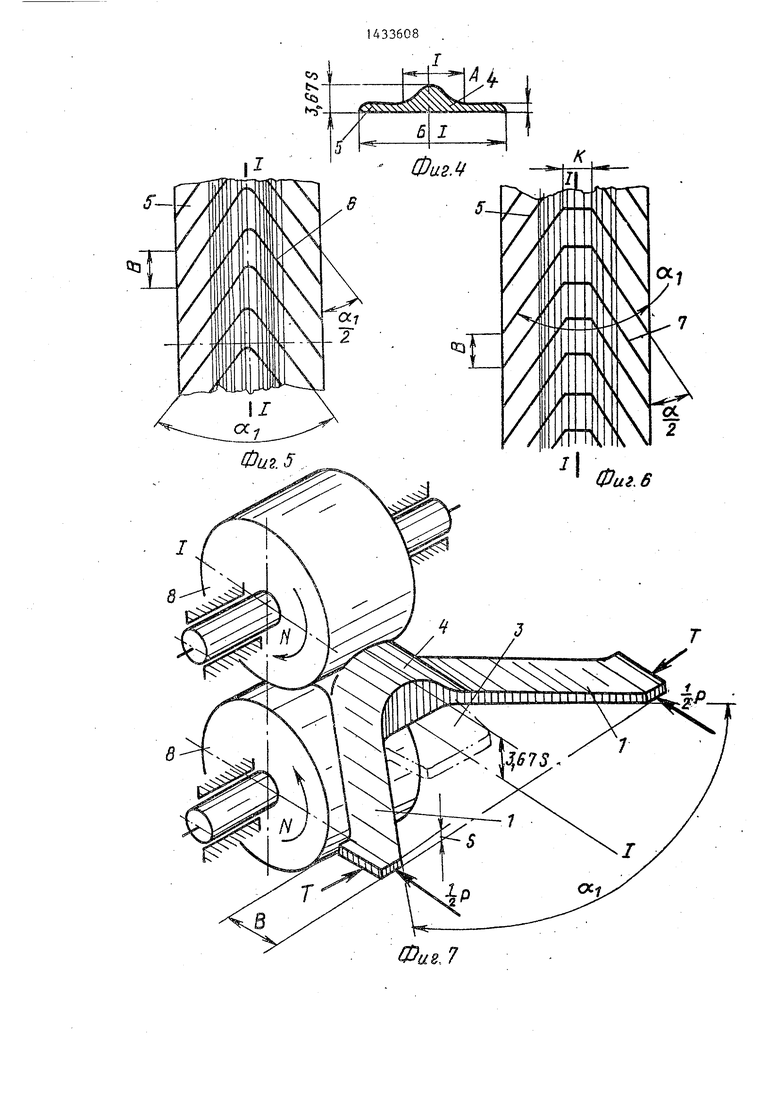

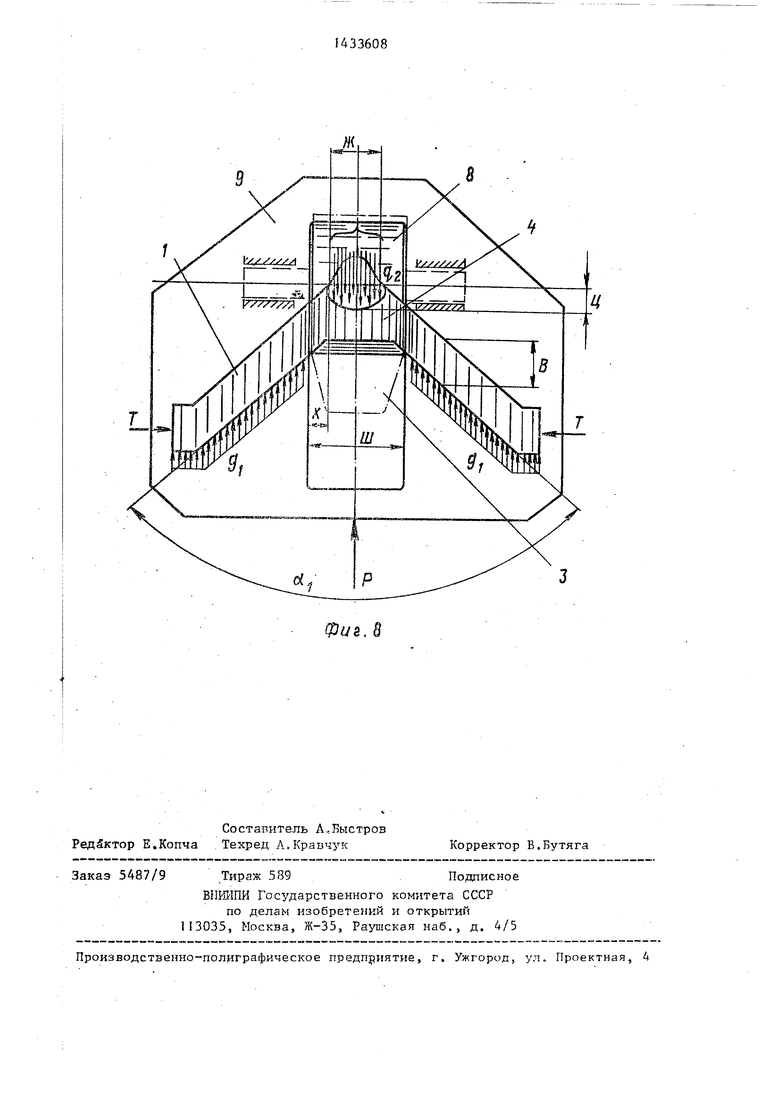

Силу Р можно приложить к охлажденным крыльям 1 при помощи подвижной плиты 9 (фиг. 8), в которой по форме, крыльев выполнень пазы, куда и укла- дьгоается заготовка, В центре этой плиты имеется сквозной паз шириной И, превышающей щирину хвостовика 3. Валки 8 свободно входят в пая Ш, ширина которого несколько превышает ширину валков 8. При приложении затал- jj ны, а это, в свою очередь, позволяет

кивающей силы Р к подвижной плите 9 заготовка лапы своей утолщенной частью А упирается в валки 8. На площади контакта заготовки с валками Ж возникают средние удельные усилия q., которые в сумме должны создавать силу Р. На площади контакта крыльев 1 с плитой 9 возникают удельные усилия

20

повысить качество стрельчатых лап за счет увеличения толщины хвостовика. Хвостовик с увеличенной толщиной более износоустойчив. Вероятность поломки лапы в месте хвостовика снижа- ется.

Пример. При изготовлении лапы С-5.22 (ГОСТ 1343-83) стреловидная заготовка имела толщину S на

Пример. При изготовлении лапы С-5.22 (ГОСТ 1343-83) стреловидная заготовка имела толщину S на

q J которые в сумме также создают силу Р. На участке Ш заготовки удель-25 крыльях, равную 6 мм, а толщину в ные усилия q не действуют, а с про- центральной части по оси I-I - 21 мм. тивоположной стороны в противоположную сторону g, на участке Ж действуют удельные усилия q/. Участки X с обеих сторон от оси I-I усилиям не подвергаются.

Ширина крыла мм, угол стреловидности oLi 84 .

30

Перед прокаткой у заготовки нагревали центральную утолщенную зону в индукторе, питающемся от лампового генератора ВЧГ7- 60-0,44, за 8-10 с. до П00-1150°С. Прокатку производили в вальцах с распорным усилием 500 кН, но перед этим заготовку укладывали в подвижную плиту так, что холодные части крыльев находились в пазах плиты, вьтолненных по форме конфигурации крыльев. В подвижной плите с помощью гидроцилиндра прикладьшали заталкивающее усилие Р, равное 30- 40 кН. При ширине сквозного паза Ш 70 мм зона нагрева достигала 80 мм, а ширина хвостовика у основания достигала 64 мм. Длина хвостовика достигала 58-60 мм, а толщина на конце была больще толщины крыльев и равнялась 8-8,5 мм о

Таким образом, при вращении вал ков 8 по стрелкам К и от приложения заталкивающей силы Р к подвижной раме 9 на крыльях 1 возникают удельные усилия q., стремящиеся затолкнуть заготовку в зазор между валками, на зоне контакта заготовки с валками возникают удельные усилия q., стремящиеся сдвинуть утолщенную часть 4 заготовки в сторону хвостовой части 3. При такой схеме нагружения в зоне X возникают сдвиговые деформации, способствующие смещению большей части металла центральной зоны в раствор угла oi, .

Далее полученные заготовки подвергают формовке, при которой сначала прорубают два квадратных отверстия в хвостовике, а затем фо рмообразуют лез ВИЯ прокаткой между двумя валками, образуюпуФга коническую щель при нагреве заготовки до 950-1100°С, После остывания лезвий на них наплавляют износостойкий слой из порошка твердого, сплава. Толщина наплавленного слоя 0,3-0,6 мм, ширина 25-30 мм, температура наплавки 1100-1200 С.

Затем заготовку изгибают с нагревом до температуры 850-900 с, придавая ей форму готовой лапы, после чег зенкуют отверстия под болты выдавливанием. Завершает процесс закалка с температурой 830-850 С с последуияцим охлаждением в масле.

Б результате процесс течения металла в зоне опережения замедляется, а в зоне отставания процесс течения металла увеличивается, что приводит к оформлению хвостовика большей дли

повысить качество стрельчатых лап за счет увеличения толщины хвостовика. Хвостовик с увеличенной толщиной более износоустойчив. Вероятность поломки лапы в месте хвостовика снижа- . ется.

Пример. При изготовлении лапы С-5.22 (ГОСТ 1343-83) стреловидная заготовка имела толщину S на

крыльях, равную 6 мм, а толщину в центральной части по оси I-I - 21 мм.

крыльях, равную 6 мм, а толщину в центральной части по оси I-I - 21 мм.

Ширина крыла мм, угол стреловидности oLi 84 .

5 крыльях, равную 6 мм, а толщину в центральной части по оси I-I - 21 мм.

0

5

0

5

O

15

Перед прокаткой у заготовки нагревали центральную утолщенную зону в индукторе, питающемся от лампового генератора ВЧГ7- 60-0,44, за 8-10 с. до П00-1150°С. Прокатку производили в вальцах с распорным усилием 500 кН, но перед этим заготовку укладывали в подвижную плиту так, что холодные части крыльев находились в пазах плиты, вьтолненных по форме конфигурации крыльев. В подвижной плите с помощью гидроцилиндра прикладьшали заталкивающее усилие Р, равное 30- 40 кН. При ширине сквозного паза Ш 70 мм зона нагрева достигала 80 мм, а ширина хвостовика у основания достигала 64 мм. Длина хвостовика достигала 58-60 мм, а толщина на конце была больще толщины крыльев и равнялась 8-8,5 мм о

Испытания таких лап показали, что прочность хвостовика повысилась, поломки лап в месте хвостовой части резко сократились и стойкость на краю хвостовика увеличилась. Общее повьшение качества снизило простои сельскохозяйственной техники по случаю поломок лап. Срок службы лап увеличился на 10-12%.

Фа.д

Фив. 7

Фив. В

| Способ изготовления лап культиваторов | 1985 |

|

SU1296272A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-30—Публикация

1987-04-03—Подача