Изобретение относится к производству строительных материалов и обработке металлов давлением и может быть использовано при производстве соединительных муфт и гаек для монтажа арматурой стали с винтовым профилем в процессе изготовления железобетонных изделий и конструкций.

Цель изобретения - повышение эксплуатационной надежности путем выравнивания нагрузки по виткам резьбового соединения.

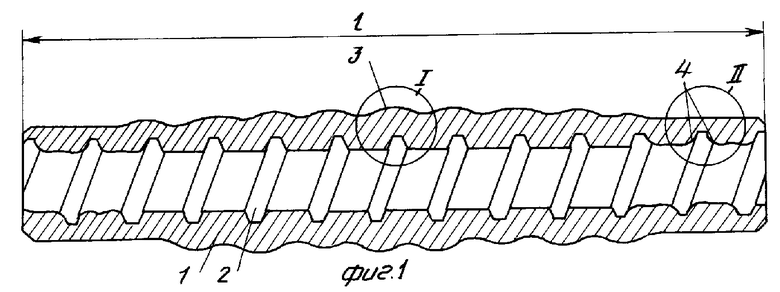

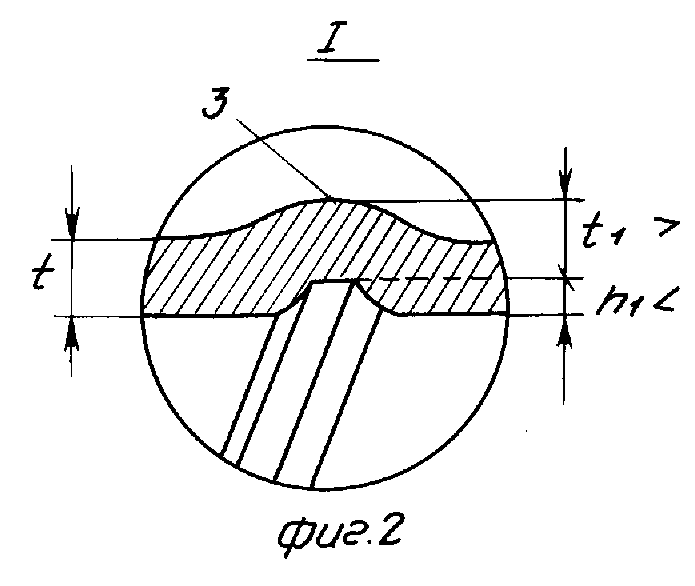

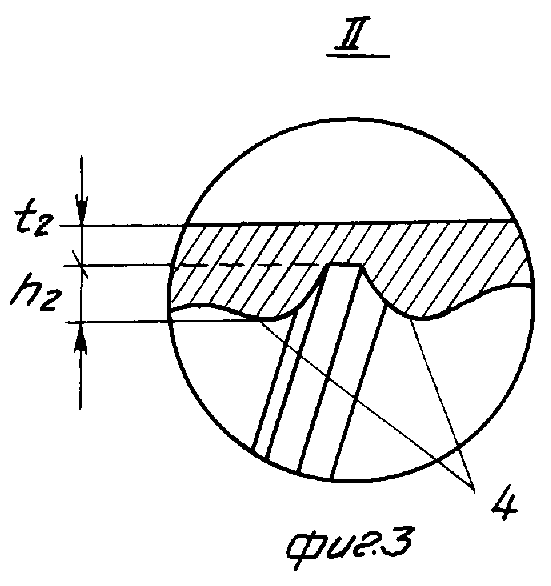

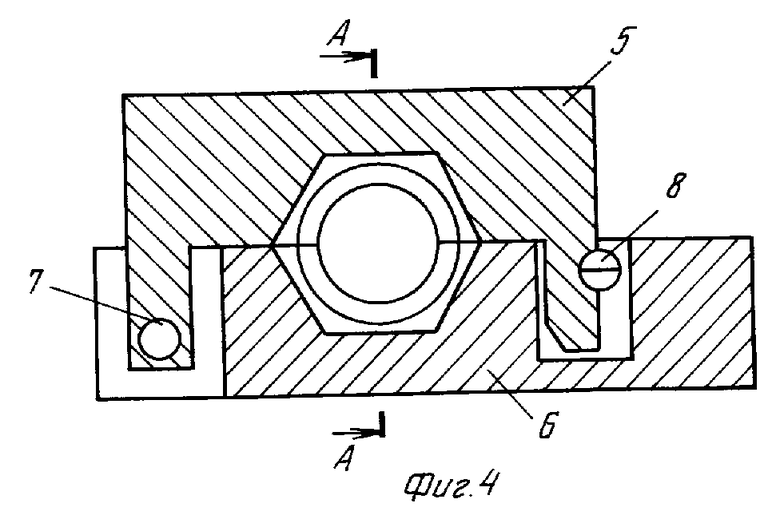

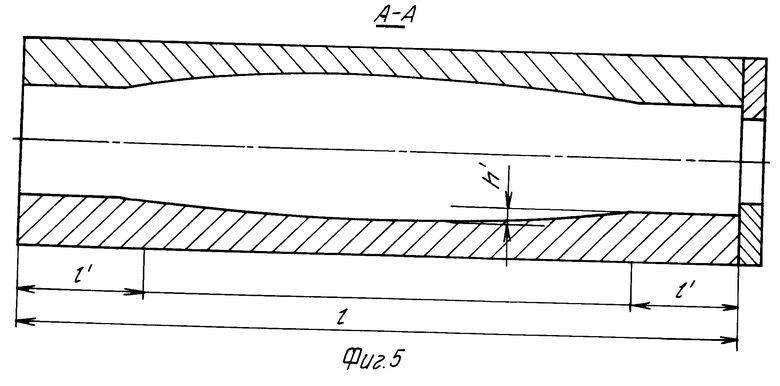

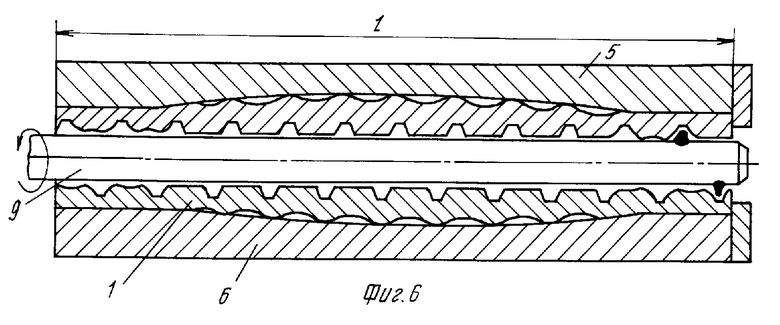

На фиг. 1 изображена конструкция соединительного элемента; на фиг.2 - узел I на фиг.1 (фрагмент соединительного элемента с винтовым гофром на его внешней поверхности); на фиг.3 - узел II на фиг.1 (фрагмент соединительного элемента с винтовыми выступами на внутренней спиральной канавке); на фиг.4 - устройство для осуществления способа; на фиг.5 - разрез А-А на фиг.4; на фиг.6 - схема формирования изделия.

Соединительный элемент (фиг. 1) содержит корпус 1 в виде шестигранной трубы со спиральными канавками 2 на внутренней поверхности. На внешней поверхности корпуса 1 выполнены винтовые гофры 3 переменной высоты, максимальное значение которой расположено в средней части корпуса соединительного элемента, Ось вершин гофров 3 совпадает с осью вершин спиральных канавок 2. На концах корпуса соединительного элемента выполнено два винтовых выступа 4 переменной высоты, которые размещены по обе стороны внутренней спиральной канавки 2 в зоне 1-1,5 крайних витков. Максимальная высота винтовых выступов расположена на канавке крайнего витка.

За счет того, что ось вершин гофров 3 переменной высоты совпадает с осью вершин спиральных канавок 2 увеличивается площадь поперечного сечения соединительного элемента в зоне действия растягивающих нагрузок. А выполнение винтовых гофров 3 с максимальной высотой в средней части соединительного элемента позволяет снизить и выравнять растягивающие напряжения в зоне их максимального значения.

Наличие винтовых выступов 4 приводит к увеличению контактной поверхности зацепления арматурный стержень - соединительный элемент и за счет этого к выравниванию нагрузки по виткам резьбового соединения и предотвращению выдергивания стыкуемых стержней из-за среза резьбы.

Способ изготовления соединительных элементов с внутренним винтовым рельефом осуществляют путем нагрева полой заготовки до температуры горячей деформации, введения в полость заготовки в зафиксированном положении оправки с формообразующим рельефом, установленной с возможностью вращения, и выдавливание внутреннего рельефа на заготовке при размещении последней в охватывающем ее по боковой поверхности устройстве.

При этом выдавливание внутреннего рельефа на заготовке на участках, примыкающих к ее торцам и составляющих 0,09-0,15 ее длины, осуществляют при отсутствии зазоров между заготовкой и охватывающим ее устройством с формированием внутренних выступов по обе стороны от внутренней спиральной канавки, а выдавливание внутреннего рельефа на остальной по длине части заготовки производят при наличии зазора, увеличенного до 0,5-1,0 высоты спиральной канавки, между заготовкой и охватывающим ее устройством, максимальное значение которого приходится на среднюю часть заготовки, формируя при этом гофры винтового рельефа на наружной поверхности заготовки.

П р и м е р. Осуществляли выпуск опытной партии соединительных элементов для высокопрочной арматуры винтового профиля диаметром 18 мм. Заготовкой для соединительных элементов служили шестигранные трубы из стали 20 с размером "под ключ" 32 мм, с внутренним отверстием диаметром 18 мм.

Нагрев заготовок длиной, равной длине соединительного элемента, осуществляли в печи до температуры 1100оС, затем их переносили в устройство и осуществляли формирование спиральных канавок на внутренней поверхности. Размер рабочего пространства, образованного двумя полуобоймами устройства в собранном виде, соответствовал размеру трубы в нагретом состоянии. Длина рабочего пространства соответствовала требуемой длине l соединительного элемента. На поверхности каждой грани рабочего пространства создавали дополнительное углубление (h') 1,0; 1,5; 2,0; 2,5 мм, которое плавно сопрягалось с поверхностью грани на расстоянии l' от торцов, равном 11, 15, 19 мм.

Процесс формирования спиральных канавок осуществляли на токарно-винторезном станке при скорости вращения оправки 100 об/мин, подача суппорта с закрепленным устройством - 10 мм/об. Оправка диаметром 18 мм имела на поверхности три давящих выступа из сплава ВК-6, которые располагались по винтовой линии. После завершения процесса соединительные элементы извлекались из устройства и далее остывали на воздухе.

Параметры, используемые в способе, обеспечивают направленное течение металла при формировании рельефа на изделии, что способствует повышению эксплуатационной надежности получаемых изделий.

Устройство для изготовления соединительных элементов с внутренним винтовым рельефом содержит формообразующие части 5 и 6, связанные между собой с одной стороны шарниром 7 и снабженные замком 8. На каждой части выполнен рельеф, образующий при смыкании частей устройства рабочее пространство в виде шестигранной призмы. Устройство снабжено оправкой 9, установленной с возможностью вращения и имеющей формообразующий рельеф.

На поверхности каждой зоны рельефа рабочих поверхностей выполнено углубление 10 с поверхностью, описанной частью цилиндрической поверхности, образующая которой ориентирована перпендикулярно ребрам рабочего пространства. Максимальная величина углубления расположена в средней зоне граней и составляет 0,027-0,075 диаметра вписанной окружности в основание контура указанного рабочего пространства, а его поверхность плавно сопряжена с поверхностями упомянутых граней на расстоянии от их торцов, равном 0,09-0,15 длины каждой грани.

После размещения заготовки в рабочем пространстве устройства, установленного на суппорте токарного станка, осуществляется его движение в направлении вращающегося шпинделя с закрепленной в нем оправкой.

Последняя входит в заготовку и формирует на ней своим рельефом спиральные канавки.

Суппорт с устройством перемещается со скоростью, обеспечивающей получение шага винтовой канавки, соответствующего шагу pабочих элементов опpавки. В конце пpоцесса осуществляется pевеpс пpивода и извлечение опpавки из готового изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА С ВНУТРЕННИМ ВИНТОВЫМ РЕЛЬЕФОМ | 1991 |

|

RU2060853C1 |

| Линия для изготовления соединительных элементов с внутренней винтовой канавкой | 1991 |

|

SU1792777A1 |

| Арматурный стержень периодического профиля | 1990 |

|

SU1719587A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ САМОЗАТЯГИВАЮЩИХСЯ СТРОПОВ ИЗ КОЛЬЦЕВОГО ЖГУТА | 1994 |

|

RU2101118C1 |

| Бесстружечный метчик | 1988 |

|

SU1639854A1 |

| ЗАПОЛНИТЕЛЬ ПОВЫШЕННОЙ ЖЕСТКОСТИ И СПОСОБ МОДЕЛИРОВАНИЯ РАСПОЛОЖЕНИЯ ЭЛЕМЕНТОВ ЖЕСТКОСТИ ЗАПОЛНИТЕЛЯ | 2005 |

|

RU2307739C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЗАПОЛНИТЕЛЯ ОДИНАРНОЙ КРИВИЗНЫ | 2005 |

|

RU2284915C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МНОГОГРАННЫХ ТРУБ | 1990 |

|

SU1820537A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ПРОФИЛЬНЫХ ТРУБ | 2006 |

|

RU2331493C2 |

| Теплообменник с пространственно-спиральными змеевиками | 2023 |

|

RU2815748C1 |

Изобретение относится к производству строительных материалов и обработке металлов давлением и может быть использовано при производстве соединительных муфт и гаек для монтажа арматурной стали. Цель - повышение эксплуатационной надежности деталей путем выравнивания нагрузки по виткам резьбового соединения. Соединительный элемент содержит корпус в виде шестигранной трубы со спиральными канавками на внутренней поверхности. Внешняя поверхность соединительного элемента выполнена с винтовыми гофрами переменной высоты, максимальное значение которой расположено в средней части соединительного элемента. Ось верхних гофров совпадает с осью вершин спиральных канавок на внутренней поверхности. На концах соединительного элемента выполнены по два винтовых выступа переменной высоты, размещенных по обе стороны внутренней спиральной канавки. Способ изготовления соединительного элемента осуществляют путем нагрева полой заготовки и формирования винтового рельефа на внутренней ее поверхности с использованием оправки, имеющей винтовой рабочий профиль и установленной с возможностью вращения. Внутренний рельеф на участках заготовки, примыкающих к ее торцам и составляющих 0,09 и 0,15 ее длины, выдавливают при отсутствии зазоров между заготовкой и охватывающим ее устройством. На остальной части заготовки рельеф выдавливают при наличии зазора, увеличенного до 0,5 ... 1,0 высоты канавки рельефа, между заготовкой и охватывающим ее устройством. Для осуществления способа предназначенно устройство, содержащее формообразующие части, установленные с возможностью силивого замыкания. Рельеф рабочих поверхностей указанных частей образует рабочее пространство в виде шестигранной призмы. Устройство содержит также оправку с винтовым формообразующим рельефом, установленную с возможностью вращения. Деформирование полой заготовки осуществляется при установке ее на оправку. После получения изделия оправку вывинчивают из него. 3 с.п. ф-лы, 6 ил.

| Устройство для получения внутренней резьбы пластическим деформированием | 1980 |

|

SU935200A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-30—Публикация

1989-03-10—Подача