(54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВНУТРЕННЕЙ РЕЗЬБЫ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения внутренней резьбы | 1981 |

|

SU958023A1 |

| Способ получения внутренней резьбы в заготовке | 1980 |

|

SU948508A1 |

| Метчик | 1980 |

|

SU935184A1 |

| Способ вытяжки полых деталей | 1981 |

|

SU988412A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1989 |

|

SU1682029A1 |

| Способ пластического структурообразования металлов при интенсивной пластической деформации и устройство для его осуществления | 2016 |

|

RU2660497C2 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА С ВНУТРЕННИМ ВИНТОВЫМ РЕЛЬЕФОМ | 1991 |

|

RU2060853C1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОМЕХАНИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ | 1994 |

|

RU2096107C1 |

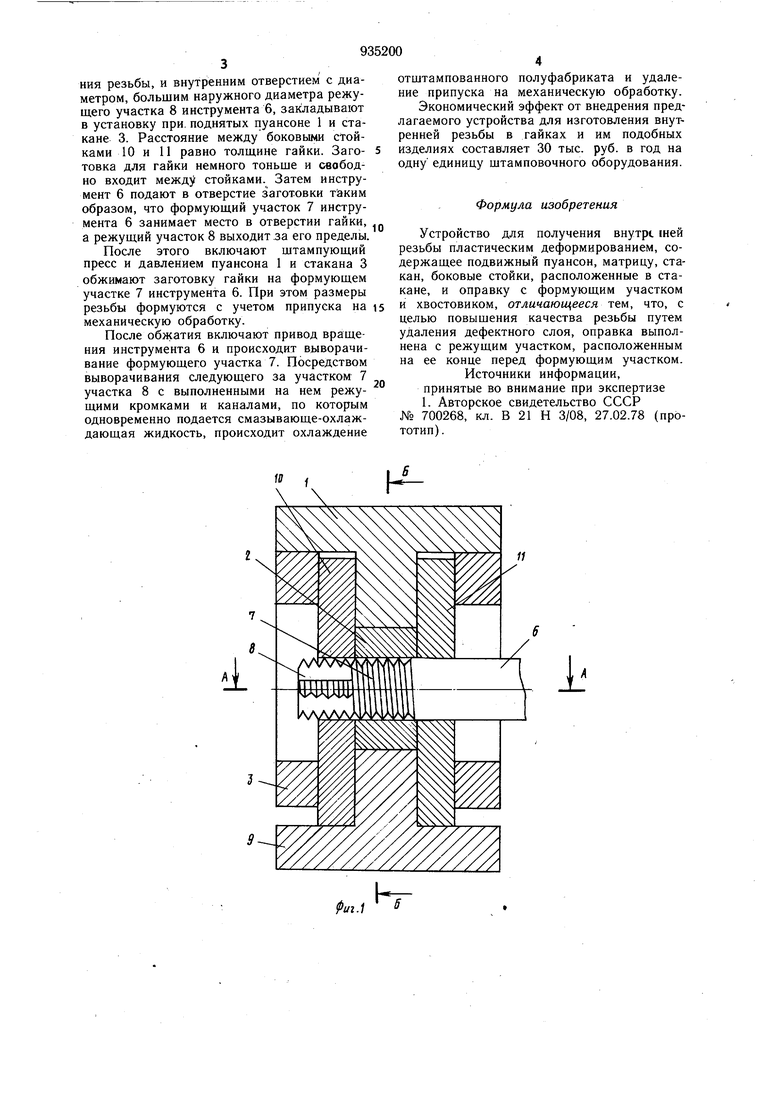

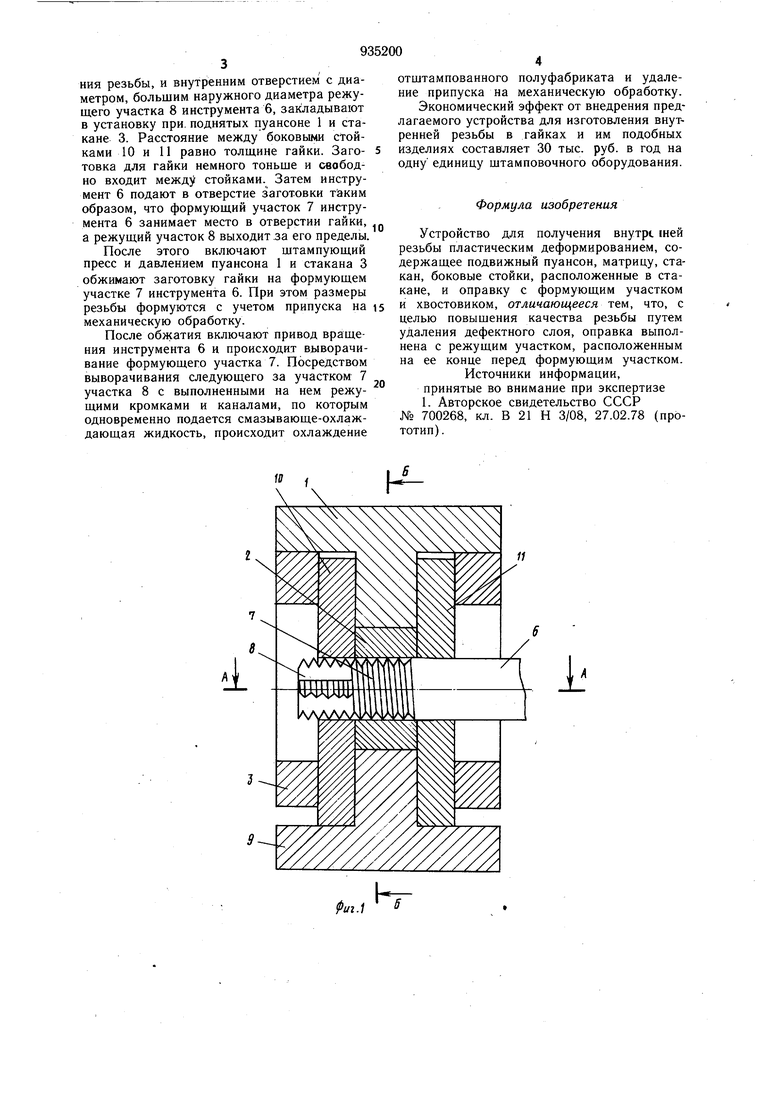

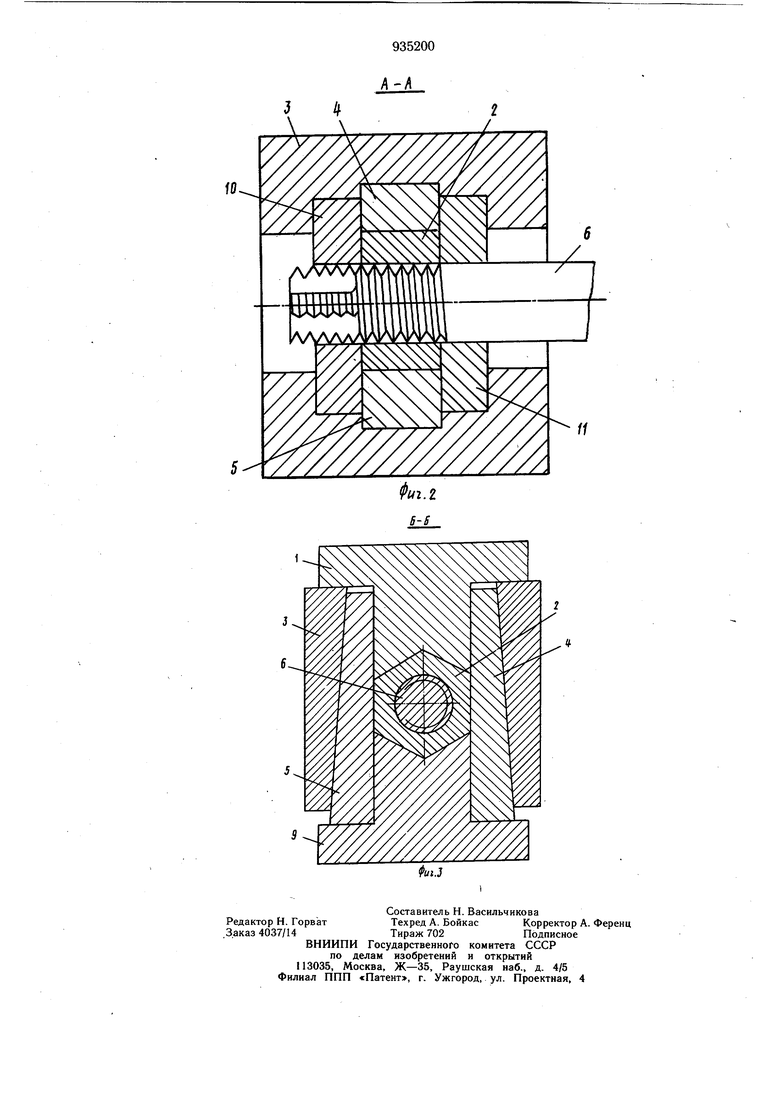

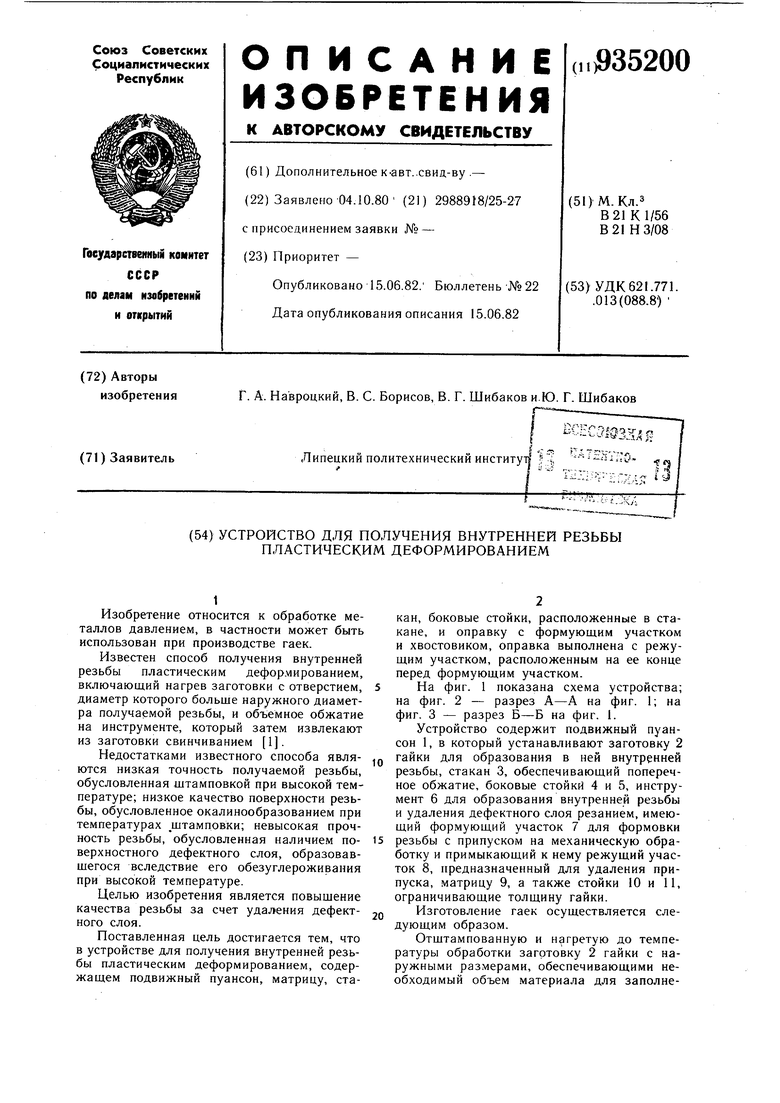

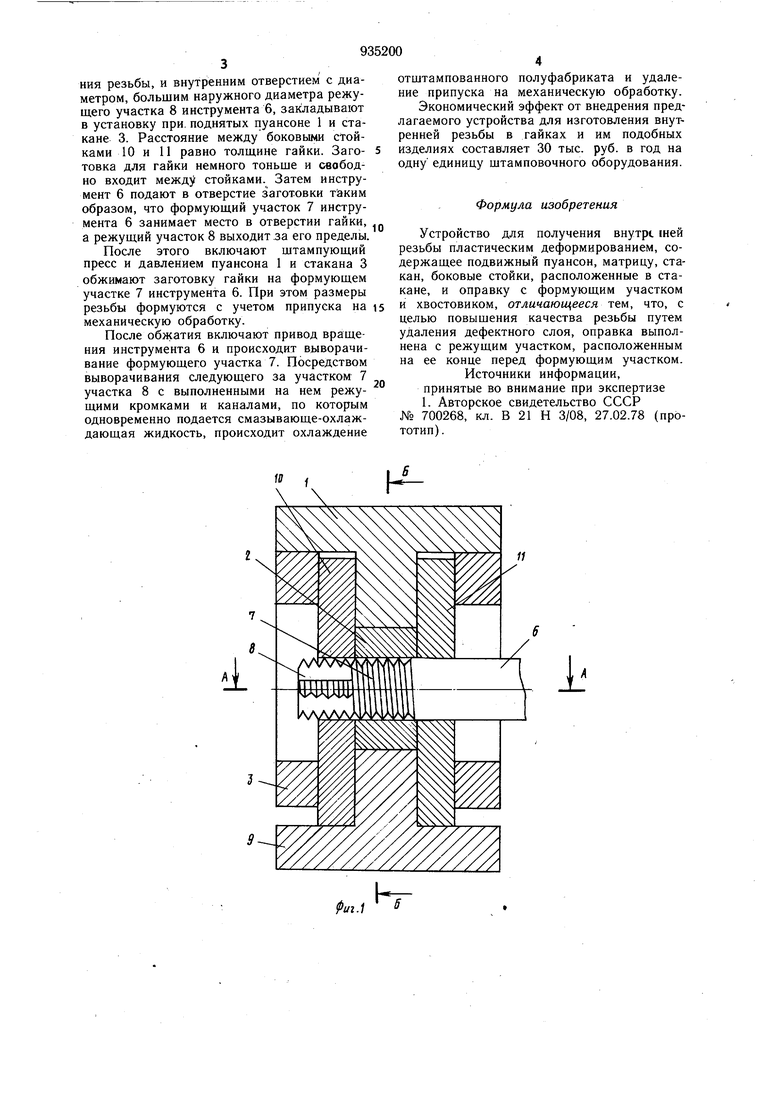

Изобретение относится к обработке металлов давлением, в частности может быть использован при производстве гаек. Известен способ получения внутренней резьбы пластическим деформированием, включающий нагрев заготовки с отверстием, диаметр которого больше наружного диаметра получаемой резьбы, и объемное обжатие на инструменте, который затем извлекают из заготовки свинчиванием 1. Недостатками известного способа являются низкая точность получаемой резьбы, обусловленная штамповкой при высокой температуре; низкое качество поверхности резьбы, обусловленное окалинообразованием при температурах штамповки; невысокая прочность резьбы, обусловленная наличием поверхностного дефектного слоя, образовавшегося вследствие его обезуглероживания при высокой температуре. Целью изобретения является повышение качества резьбы за счет удаления дефектного слоя. Поставленная цель достигается тем, что в устройстве для получения внутренней резьбы пластическим деформированием, содержащем подвижный пуансон, матрицу, стакан, боковые стойки, расположенные в стакане, и оправку с формующим участком и хвостовиком, оправка выполнена с режущим участком, расположенным на ее конце перед формующим участком. На фиг. 1 показана схема устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Устройство содержит подвижный пуансон 1, в который устанавливают заготовку 2 гайки для образования в ней внутренней резьбы, стакан 3, обеспечивающий поперечное обжатие, боковые стойки 4 и 5, инструмент 6 для образования внутренней резьбы и удаления дефектного слоя резанием, имеющий формующий участок 7 для формовки резьбы с припуском на механическую обработку и примыкающий к нему режущий участок 8, предназначенный для удаления припуска, матрицу 9, а также стойки 10 и 11, ограничивающие толщину гайки. Изготовление гаек осуществляется следующим образом. Отщтампованную и нагретую до температуры обработки заготовку 2 гайки с наружными размерами, обеспечивающими необходимый объем материала для заполнения резьбы, и внутренним отверстием с диаметром, большим наружного диаметра режущего участка 8 инструмента 6, закладывают в установку при. поднятых пуансоне 1 и стакане 3. Расстояние между боковыми стойками 10 и 11 равно толщине гайки. Заготовка для гайки немного тоньще и свободно входит между стойками. Затем инструмент 6 подают в отверстие заготовки таким образом, что формующий участок 7 инструмента 6 занимает место в отверстии гайки, а режущий участок 8 выходит .за его пределы.

После этого включают штампующий пресс и давлением пуансона 1 и стакана 3 обжимают заготовку гайки на формующем участке 7 инструмента 6. При этом размеры резьбы формуются с учетом припуска на механическую обработку.

После обжатия включают привод вращения инструмента 6 и происходит выворачивание формующего участка 7. Посредством выворачивания следующего за участком 7 участка 8 с выполненными на нем режущими кромками и каналами, по которым одновременно подается смазывающе-охлаждающая жидкость, происходит охлаждение

отштампованного полуфабриката и удаление припуска на механическую обработку. Экономический эффект от внедрения предлагаемого устройства для изготовления внутренней резьбы в гайках и им подобных изделиях составляет 30 тыс. руб. в год на одну единицу штамповочного оборудования.

Формула изобретения

Устройство для получения внутрс шей резьбы пластическим деформированием, содержащее подвижный пуансон, матрицу, стакан, боковые стойки, расположенные в стакане, и оправку с формующим участком и хвостовиком, отличающееся тем, что, с целью повышения качества резьбы путем удаления дефектного слоя, оправка выполнена с режущим участком, расположенным на ее конце перед формующим участком.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 700268, кл. В 21 Н 3/08, 27.02.78 (прототип).

Авторы

Даты

1982-06-15—Публикация

1980-10-04—Подача