Изобретение относится к обработке металлов давлением и может быть использовано для получения профильных труб с полыми винтовыми гофрами.

Известен способ изготовления труб с винтовыми гофрами, основанный на формообразовании на исходной трубе, установленной на оправке, гофров посредством расположенных вокруг продольной оси трубы и контактирующих с ее наружной поверхностью роликов, под действием прикладываемого вдоль оси трубы осевого усилия и крутящего момента, совпадающего с направлением вращения трубы (см. патент РФ №2152838, В21D 15/04, 1995).

Недостатком этого способа являются ограниченные диапазоны углов подъема винтовой линии гофр и их высоты, ограниченные технологические возможности при использовании в качестве исходной заготовки длинномерных труб.

Наиболее близким, принятым за прототип является способ получения труб со спиральными гофрами, основанный на формообразовании на трубе, установленной на оправке, гофров посредством расположенных вокруг продольной оси трубы роликов, под действием прикладываемого вдоль оси трубы осевого усилия и крутящего момента, совпадающего с направлением вращения трубы.

Крутящий момент прикладывают к трубе со стороны перемещения ее участка к рабочей зоне при жестко закрепленной оправке, с той же стороны к трубе прикладывают осевое усилие на расстоянии, определяемом уравнением устойчивости трубы при осевом сжатии. Оправка закреплена жестко, а к гофрированному участку трубы дополнительно прикладывают осевое усилие, направленное вдоль либо противоположно направлению движения трубы (см. патент РФ №2225766, В21D 15/04, 20.03.2004).

Недостатком этого способа является низкая точность получаемого профиля гофров (выступов - впадин) в результате пережима стенки трубы, что является следствием больших силовых нагрузок, превышающих уровень усилий, необходимых и достаточных для деформации гибкой трубного проката.

Анализ пространственной геометрии взаиморасположения роликов и канавок многозаходной спиралевидной оправки показывает, что осесимметричная установка роликов на оправке приводит к загибу части материала трубы за «вершину радиуса трубы» и в месте пережима приводит к геометрическому искажению очага деформации, так как ролик расположен в плоскости, а канавка оправки на винтовой цилиндрической поверхности.

Винтовая поверхность стенки канавки оправки образует спиральный тоннель, касательные в каждой точке которого образуют с плоскостью ролика некоторый постоянно изменяющийся угол, изгибающий материал трубы в сторону, противоположно расположенную направлению течения деформации.

Таким образом, в процессе формообразования гофров на трубной заготовке деформацию можно рассматривать как состоящую из трех зон: центральной - зона пережима, периферийные - зона опережения и зона торможения.

В «зоне опережения» касательные от ролика направлены в сторону вращения трубы, в «зоне торможения» - в противоположную сторону. В последнем случае «зона торможения», процесс изменения направления течения материала в сторону вращения трубы автоматически происходит под действием наращивания дополнительного усилия, что определено кинематикой процесса прокатки. Таким образом, осесимметричное расположение роликов искажает очаг деформации и является ответственным за невысокую точность получаемого профиля.

Задачей изобретения является повышение точности выполнения гофров, т.е. качества изготавливаемых гофрированных труб и расширение технологических возможностей процесса, т.е. расширение номенклатуры спирально-профильных труб.

Учитывая то обстоятельство, что в пережиме очага деформации касательная параллельна плоскости ролика и угол равен нулю, предложено установить ролики по отношению к оправке таким образом, чтобы при образовании пережима очаг деформации переместить из области симметрии в отношении поперечного сечения трубы в зону опережения.

Это достигается тем, что в способе изготовления спирально-профильных труб, включающем установку трубы на оправке, формообразование гофров под действием приложенного к трубе осевого усилия и момента силы, возникающего от взаимодействия оправки с роликами, посредством расположенных вокруг продольной оси трубы роликов, согласно изобретению каждый ролик смещают параллельно оси симметрии трубы на величину Δ, не превышающую размер внешнего радиуса трубы для создания направляющего вектора результирующего усилия, задающего момент силы относительно оси трубы, раскручивающего трубу вокруг ее продольной оси, оправка может быть выполнена профильной с количеством впадин и выступов, отвечающим количеству роликов.

Способ позволяет расширить технологические возможности процесса и повысить качество изготавливаемого изделия.

Благодаря частичному выводу материала трубы из зоны торможения добиваются заявленного принципа деформирования трубы. Причем дно впадины между гофрами окончательно формируют в пережиме, так как именно там находится очаг деформации, определяющий формообразование гофров.

Указанный подход позволяет значительно увеличить точность профиля гофров за счет благоприятной схемы деформации стенки трубы.

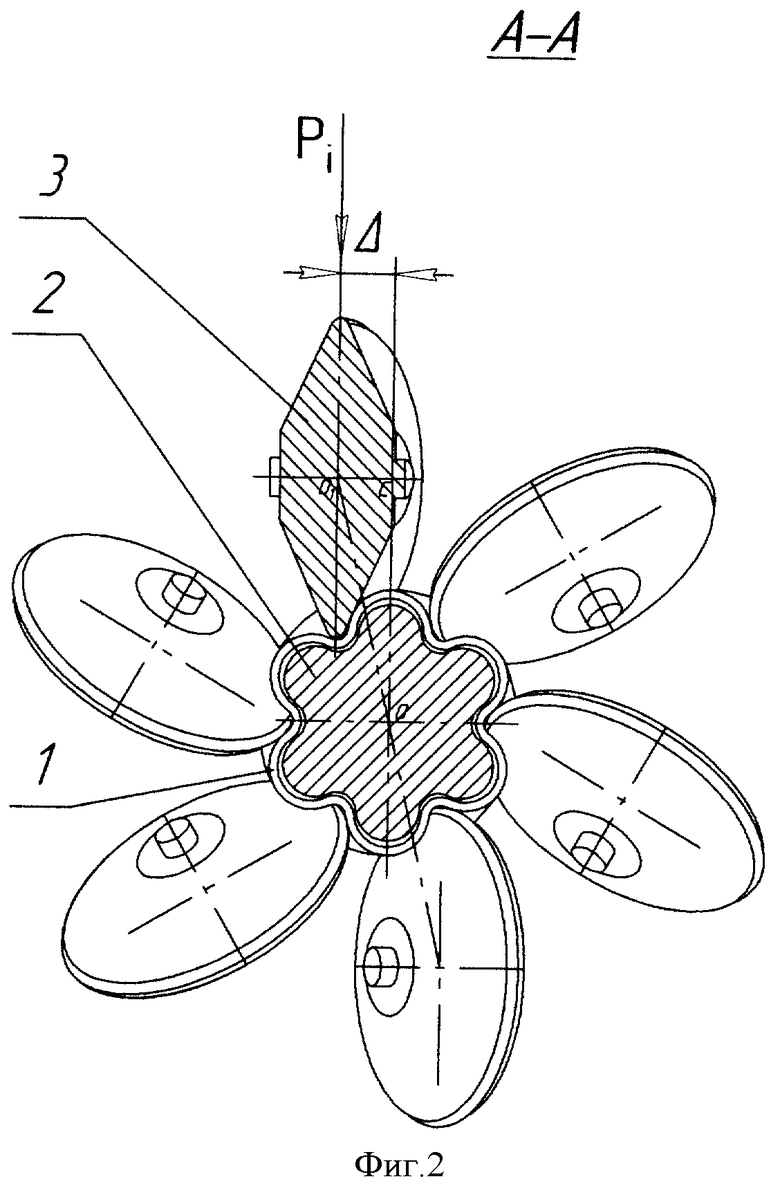

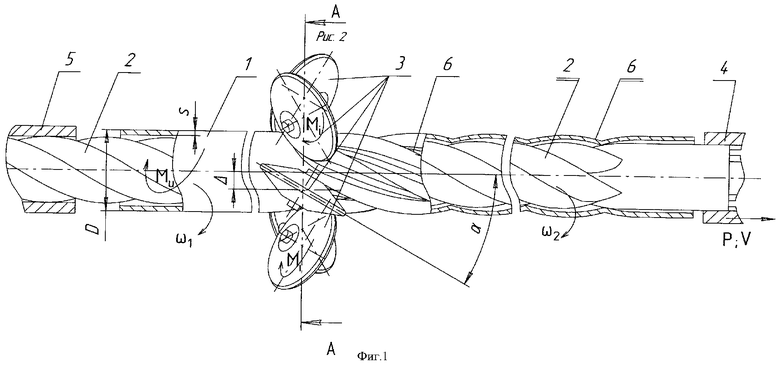

На фиг.1 и 2 изображена схема изготовления спирально-профильной трубы: D - диаметр трубной заготовки (мм); s - толщина трубной заготовки (мм); ω1 - угловая скорость вращения трубы (рад/с); Ми - момент инерции системы (кг·мм); Р - тянущее усилие прокатки трубы (кг); V - скорость перемещения тянущего устройства (мм/с); Δ - величина смещения осей роликов от плоскости симметрии каналов, расположенных в плоскости поперечного сечения профильной части трубы.

Способ осуществляют следующим образом.

Исходную трубную заготовку 1 (фиг.1) размещают на оправке 2, состоящей из двух частей: цилиндрической и профильной - выполненной в поперечном сечении чередующимися выступами и впадинами, образующими в продольном сечении оправки винтовые каналы. Ролики 3 равномерно располагают вокруг трубной заготовки под углом α к ее продольной оси, при этом ролики смещены параллельно оси симметрии трубы на величину Δ таким образом, что противоположно лежащие ролики не находятся в одной плоскости проходящей через ось оправки, а величина смещения не превышает размер внешнего радиуса трубы. Цилиндрическая часть оправки устанавливается после роликов 3 и располагается в устройстве захвата 4, связанного с тяговым механизмом перемещения трубы. Профильная часть оправки проходит между роликами и располагается внутри направляющей втулки 5, установленной перед роликами 3. После профилирования труба приобретает спиральную поверхность 6.

Работу совершают следующим образом.

Вначале производят перемещение роликов 3 в осевом направлении. Ролики внедряются в стенку трубы, изгибают ее в направлении оси оправки, тем самым осуществляют деформацию гибкой стенки трубы. К зажимному устройству захвата 4 прикладывают осевое усилие Р и линейную скорость V.

Под действием указанных сил происходит поступательное перемещение оправки 2 и трубы 1 при одновременном их вращении в сторону разворота винтового канала оправки. Вращение трубы и оправки происходит за счет углового расположения роликов относительно оси трубы и определяется направляющим вектором результирующего усилия сложения сил на винтовой поверхности канала оправки.

В известных технических решениях мощность на прокатку трубы определяется из выражения: Nобщ=N1+N2+Nи,

где N1 - мощность для перемещения трубы, N2 - мощность для перемещения оправки, Nи - мощность для преодоления сил инерции покоя.

N1=M1·ϕ+P1·L1·cosα/t=P1·V1

N2=М2·ϕ+Р2·L2·cosα/t=Р2·V2

Nи=Ми·ϕ=J·ε2, где Ми=J·ε2 - момент инерции покоя,

J=Σm·l2 - момент инерции покоя относительно оси трубы, Σm - сумма масс: оправки роликов, трубы и тянущего механизма, осуществляющего вращение (кг), l2 - квадрат расстояния от точки приложения силы до оси трубы (мм2), ε2 - угловое ускорение (мм/с2).

Предложенный способ изготовления спирально-профильных труб отличается от известных технических решений новой схемой деформации, позволяющей уменьшить работу на прокатку трубной заготовки.

В предлагаемом способе мощность на прокатку трубы определяется из выражения: Nобщ=(N1+N2+Nи)-Ni,

где Ni - дополнительная часть мощности, созданная смещением осей роликов относительно оси трубы;

Ni=(Pi·Δ·ϕ+Pi·Li·cosα)·n/t=Pi·Vi

Ai=(Mi·ϕ+Pi·Li·cosα)·n=Pi·(Δ·ϕ+Li·cosα)·n,

где для одного ролика: Mi - момент силы (кг·мм), Pi - направляющий вектор (кг), Δ - расстояние от точки приложения направляющего вектора Pi до оси трубы (мм), ϕ - угол поворота трубы за установленный промежуток времени t (град), Li - путь перемещения профильной части трубы (мм), cosα - угол подъема винтовой линии (град), n - количество роликов.

Что отражается на приращении линейной скорости перемещения деформированной части трубы: Vi=ω·Rтр,

где ω - угловая скорость равномерного вращения, Rтр - внешний радиус профилированной трубы. В то же время в указанное выше уравнение вместо Rтр можно поставить Rрол, так как до момента отделения профильной части трубы и ролика их линейные скорости равны, Vi=ω·Rрол, то Lрол=Rрол·ϕ длина пути, пройденного точкой по окружности ролика радиусом Rрол.

Предлагаемое техническое решение уменьшает работу ролика по профилированию трубы А=(Ррол·Rрол·ϕ+P1·L1·cosα)-(Рi·Δ·ϕ+Рi·Li·cosα).

Описанный способ позволяет повысить качество изготавливаемых гофрированных труб и расширяет технологические возможности процесса, т.е. расширяет номенклатуру спирально-профильных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ПРОФИЛЬНЫХ ТРУБ С ПОЛЫМИ ВИНТОВЫМИ ГОФРАМИ | 2006 |

|

RU2331492C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ПРОФИЛЬНЫХ ТРУБ | 2006 |

|

RU2329110C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 2003 |

|

RU2225766C1 |

| СОТОВЫЙ ТЕПЛООБМЕННИК С ЗАКРУТКОЙ ПОТОКА | 2008 |

|

RU2386096C2 |

| Способ гибки труб и станок для осуществления способа | 2020 |

|

RU2774676C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365452C1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СПИРАЛЬНО-ПРОФИЛИРОВАННЫХ ТРУБ | 2007 |

|

RU2373013C2 |

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

Изобретение относится к обработке металлов давлением. Способ включает установку трубы на оправке, формообразование гофров под действием приложенного к трубе осевого усилия и момента силы, возникающего от взаимодействия оправки с роликами, посредством расположенных вокруг продольной оси трубы роликов. При этом каждый ролик смещают параллельно оси симметрии трубы на величину, не превышающую размер внешнего радиуса трубы, для создания направляющего вектора результирующего усилия, задающего момент силы относительно оси трубы и раскручивающего трубу вокруг ее продольной оси. Расширяются технологические возможности и повышается качество изготавливаемого изделия. 1 з.п ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 2003 |

|

RU2225766C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 2005 |

|

RU2280523C1 |

| Устройство для накатывания канавок на цилиндрических заготовок | 1975 |

|

SU555957A1 |

| DE 3627121 A1, 11.02.1988. | |||

Авторы

Даты

2008-08-20—Публикация

2006-08-08—Подача