Изобретение относится к обработке металлов давлением, а именно к технологии изготовления полых деталей типа стакан.

Известен способ получения деталей типа стакан, например, прямым выдавливанием заготовки на оправку. Для уменьшения сил трения, возникающих в кольцевом зазоре между выдавливаемой заготовкой, стенками матрицы и оправкой вводится смазка [1].

Однако при выдавливании длинномерных тонкостенных деталей или деталей из труднодеформируемых материалов уменьшение сил трения при помощи смазки недостаточно; увеличение усилия деформирования может привести к поломке инструмента или возникает необходимость в многопереходном процессе, что приводит к снижению производительности.

Наиболее близким техническим решением к изобретению является способ получения деталей типа стаканов, заключающийся в изготовлении промежуточной заготовки и последующей ее калибровки [2].

Недостатками данного способа являются наличие увеличивающихся в процессе деформирования поверхностей трения, что повышает удельные нагрузки на штамповый инструмент и необходимость получения толстостенного стакана под комбинированное выдавливание на отдельном переходе. Кроме того, данным способом невозможно получить детали типа стакана из труднодеформируемых материалов, а также детали с равновеликим дном и стенкой.

Технический результат, обеспечиваемый изобретением, заключается в уменьшении удельных нагрузок на инструмент, в результате чего возможно получение длинномерных тонкостенных деталей, а также деталей из труднодеформируемых материалов.

Это достигается тем, что в способе получения деталей типа стакан, заключающемся в изготовлении промежуточной заготовки и последующей ее калибровке, процесс осуществляют за один рабочий ход пресса, причем промежуточную заготовку получают прямым выдавливанием материала из матрицы на оправку, во время которого снижают силы трения на наружной поверхности выдавливаемой части промежуточной заготовки, оставляя часть дна ее в матрице, а калибровку осуществляют воздействуя на промежуточную заготовку оправкой в обратном направлении. Калибровку осуществляют вытяжкой с утонением или обжимом.

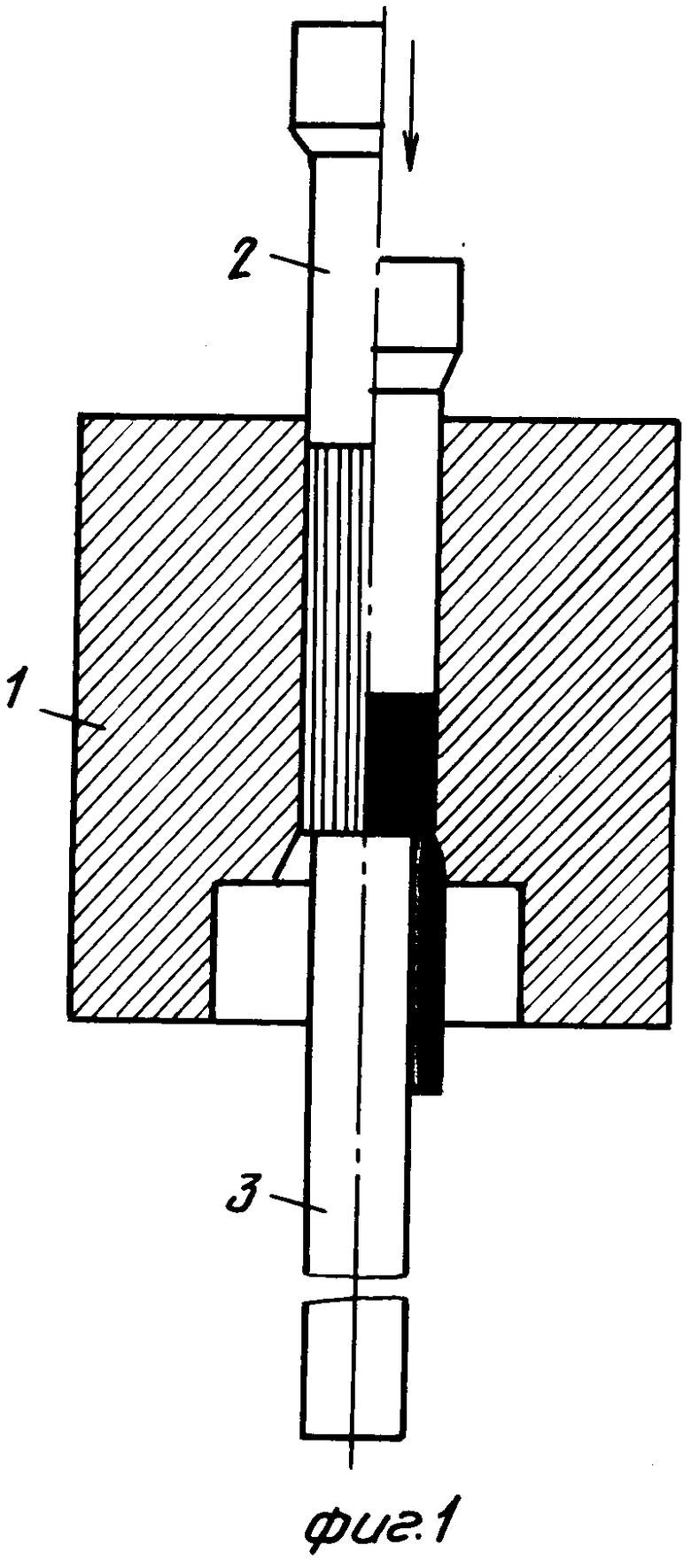

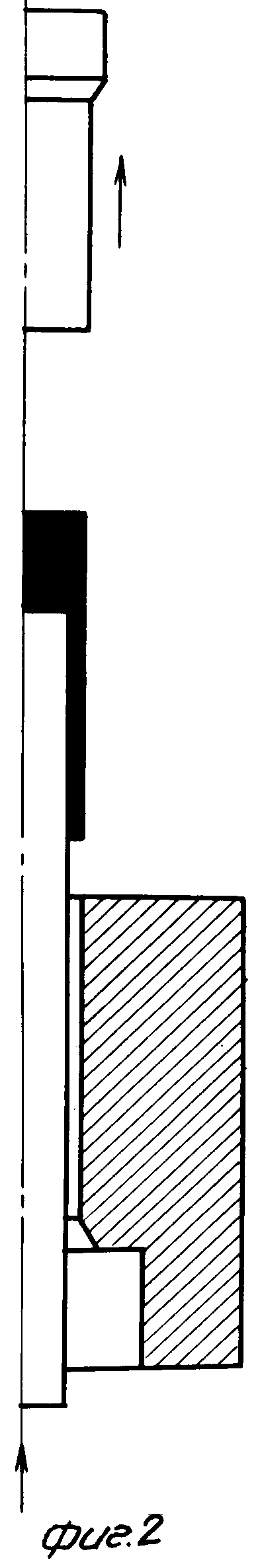

На фиг.1 представлена схема изготовления промежуточной заготовки (слева - начало, справа - окончание процесса); на фиг.2 - схема изготовления калибровки (вытяжка с установлением).

Способ осуществляют следующим образом.

Исходную заготовку в виде круглой цилиндрической детали отрезают от прутка, помещают в контейнер матрицы 1 и деформируют пуансоном 2 на оправку 3 прямым выдавливанием через кольцевой зазор, образованный кромками матрицы и оправки. Величина зазора, т.е. толщина стенки промежуточной заготовки, определяется условиями осуществления последующей операции калибровки, например посредством вытяжки с утонением или обжимом.

При выдавливании снижают силы трения с наружной поверхности выдавливаемой части промежуточной заготовки путем уменьшения поверхности контакта между наружной поверхностью заготовки и матрицей, т.е. выдавливаемая часть заготовки со стороны наружной поверхности не ограничена стенками матрицы. Металл, сойдя с радиусной части оправки 3, также не контактирует с ее боковой поверхностью и свободно течет вдоль нее.

Процесс выдавливания завершают в момент, когда получено дно заданной величины, причем часть дна образовавшегося стакана оставляют в матрице, а калибровку осуществляют непосредственно за выдавливанием. На условие деформирования при калибровке (например, вытяжке с утонением) благоприятно сказываются разогрев заготовки на предыдущей операции и сохранение очага пластической деформации. Кроме того, отпадает необходимость в центрировании инструмента при калибровке.

При холостом ходе пуансона 2 оправке 3 отводят роль пуансона, которым осуществляют калибровочную операцию, например, посредством вытяжки с уточнением или обжима. Матрицы выполняет роль калибрующей матрицы.

П р и м е р 1. Получение штампованной заготовки Dвн = 11,8 мм, Dн = 14,2 мм, Н = =71,6-75,6 мм, глубиной глухого отверстия 27-31 мм из стали 20 осуществлялось на прессе марки Д2430Б. Для осуществления заявляемого способа используют исходную заготовку D = 14 мм, Н = 54 мм, отрезанную от прутка. Исходную заготовку помещают в контейнер матрицы с диаметральным зазоpом 0,2 мм, при этом заготовка опирается на оправку.

При рабочем ходе пуансона 2 заготовка деформируется через кольцевую щель между кромками матрицы и оправки до образования стакана, часть дна которого расположена в матрице. Полученная промежуточная заготовка имеет следующие размеры: Dвн = 11,05-11,45. Dн = 14,45-14,85 мм, Н = 61-65 мм, глубина глухого отверстия 18-22 мм.

После получения промежуточной заготовки за один ход пресса осуществляют калибровочную операцию - вытяжку с утонением до заданных размеров штампованной заготовки.

Перед процессом деформирования исходную заготовку окунают в металлоплакирующую смазку с добавлением медного порошка СМ14-М на водной основе, подключающую операции подготовки поверхности заготовки перед штамповкой.

П р и м е р 2. Предлагаемым способом из исходной заготовки D = 5 мм и высотой Н = 8 мм из стали 16ХСН получали промежуточную заготовку Dвн = 3,5 мм; Dн = 6,1 мм, Н = 9 мм и глубиной глухого отверстия 5,5 мм. После прямого выдавливания осуществляют калибровку посредством обжима стенок стакана.

Способ значительно снижает удельные нагрузки на инструмент. Это дает возможность изготавливать длинномерные тонкостенные детали и детали из труднодеформируемых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ УПРУГИХ КОЛЕЦ В НАРУЖНЫЕ КАНАВКИ БАЗОВОЙ ДЕТАЛИ | 1991 |

|

RU2043898C1 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК СНАРЯДНЫХ КОРПУСОВ | 2000 |

|

RU2179491C2 |

| СПОСОБ КОНЦЕНТРИЧНОГО УГЛОВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ | 2010 |

|

RU2437738C2 |

| СПОСОБ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ СТАКАНОВ С ТОЛСТЫМ ДНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761507C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО НАГРЕВА | 1990 |

|

RU2017834C1 |

Использование: обработка металлов давлением. Сущность: изготовление детали осуществляют за один рабочий ход пресса, сначала получают промежуточную заготовку прямым выдавливанием через матрицу на оправку со снижением сил трения на наружной поверхности выдавливаемой части промежуточной заготовки, оставляя часть дна ее в матрице, а после осуществляют калибровку стенок, воздействуя на заготовку оправкой в обратном направлении. 2 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения изделий типа цилиндрических тонкостенных стаканов | 1974 |

|

SU602283A1 |

Авторы

Даты

1994-12-30—Публикация

1992-04-10—Подача