Изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении полых деталей.

Известен способ концентричного углового прессования деталей типа стакана, включающий выдавливание приводным пуансоном цилиндрической исходной заготовки из меньшей ступени сквозного ступенчатого отверстия неподвижного контейнера с формированием утолщения у торца заготовки в ручье между торцом неподвижного дорна и переходной поверхностью между ступенями отверстия контейнера, а также формирование кольцевой стенки детали (Патент США №3263468, кл. 72-267, публ. 1966).

Недостатком известного способа является трудность обеспечения нужного качества готовых деталей из-за недостаточно рациональной структуры при деформировании, что ухудшает прочностные характеристики деталей при их экстремальном нагружении.

Известен способ концентричного углового прессования деталей типа стакана или чаши, включающий последовательные стадии:

стадию выдавливания приводным пуансоном цилиндрической исходной заготовки из меньшей ступени сквозного ступенчатого отверстия контейнера с формированием промежуточной заготовки с утолщением у ее торца, ограниченного осесимметричным ручьем, образованным оппозитными поверхностями пары: торцом закрепленного на столе пресса дорна и переходной поверхностью между меньшей и большей ступенями упомянутого отверстия контейнера, стадию осадки промежуточной заготовки, а также стадию формирования кольцевой стенки детали выдавливанием осаженной промежуточной заготовки (пат. РФ №2371276, кл. В21К 21/02, публ. 2009 - прототип).

Недостатком известного способа является то, что исходные осевые размеры упомянутого осесимметричного ручья определяются осевыми размерами донной части готовой детали (стакана или чаши) и не обеспечивают требуемого качества готовых деталей из-за нерациональной схемы деформирования. Особенно сильно этот недостаток проявляется при изготовлении деталей с тонким дном. Предлагаемый способ концентричного углового прессования деталей типа стакана или чаши включает последовательные стадии: стадию выдавливания приводным пуансоном цилиндрической исходной заготовки из меньшей ступени сквозного ступенчатого отверстия контейнера с формированием промежуточной заготовки с утолщением у ее торца. Утолщение ограничивают осесимметричным ручьем, образованным оппозитными поверхностями пары: торцом закрепленного на столе пресса дорна и переходной поверхностью между меньшей и большей ступенями упомянутого отверстия контейнера. Затем выполняются: стадия осадки промежуточной заготовки, а также стадия формирования кольцевой стенки детали выдавливанием осаженной промежуточной заготовки. Перед началом упомянутой стадии выдавливания исходной заготовки ограничивают исходные размеры упомянутого осесимметричного ручья в осевом направлении регулировкой положения контейнера относительно стола пресса, причем диаметральные размеры исходной заготовки и детали связаны определенной зависимостью.

Предлагаемый способ отличается от прототипа тем, что перед началом упомянутой стадии выдавливания исходной заготовки ограничивают исходные размеры упомянутого осесимметричного ручья в осевом направлении регулировкой положения контейнера относительно стола пресса, причем диаметральные размеры исходной заготовки и детали связаны следующим соотношением

0,87<d/(Dн-Dвн)<9,5, где

d - диаметр заготовки перед штамповкой;

Dн и Dвн - соответственно наружный и внутренний диаметральные размеры упомянутой детали.

Технический результат предлагаемого решения - повышение качества готовых деталей.

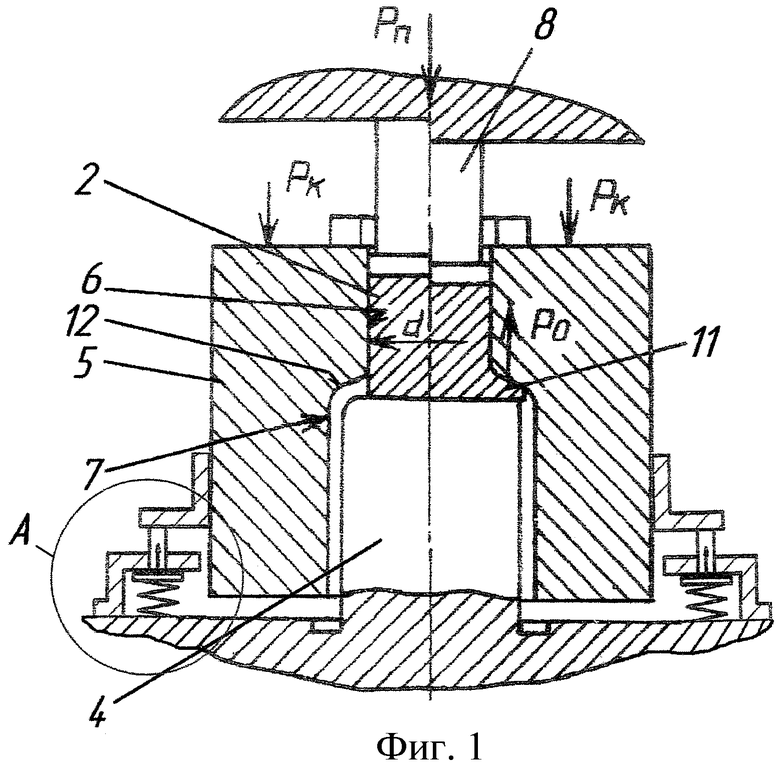

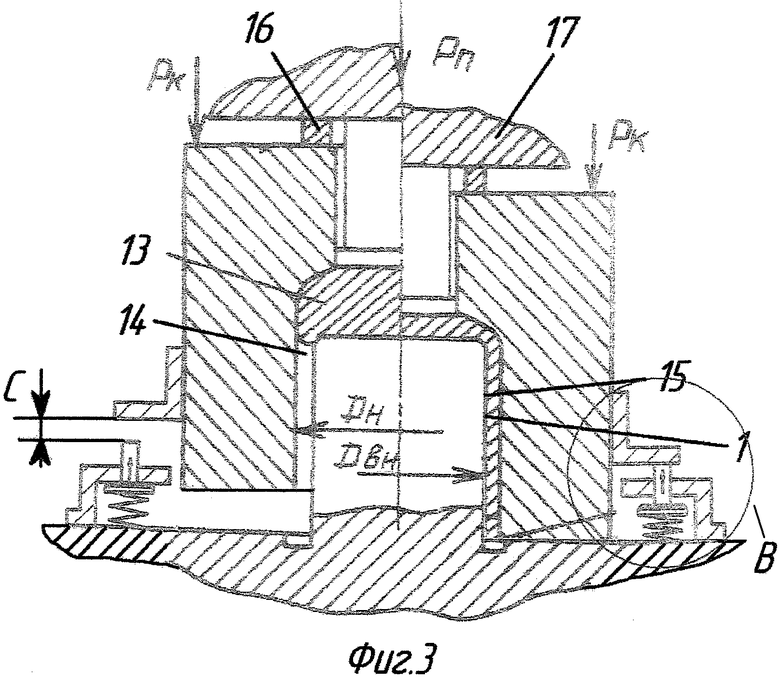

Предлагаемое изобретение поясняется чертежами, где показаны стадии прессования деталей.

На фиг.1 - слева - начало первой стадии.

- справа - конец первой стадии и начало второй стадии.

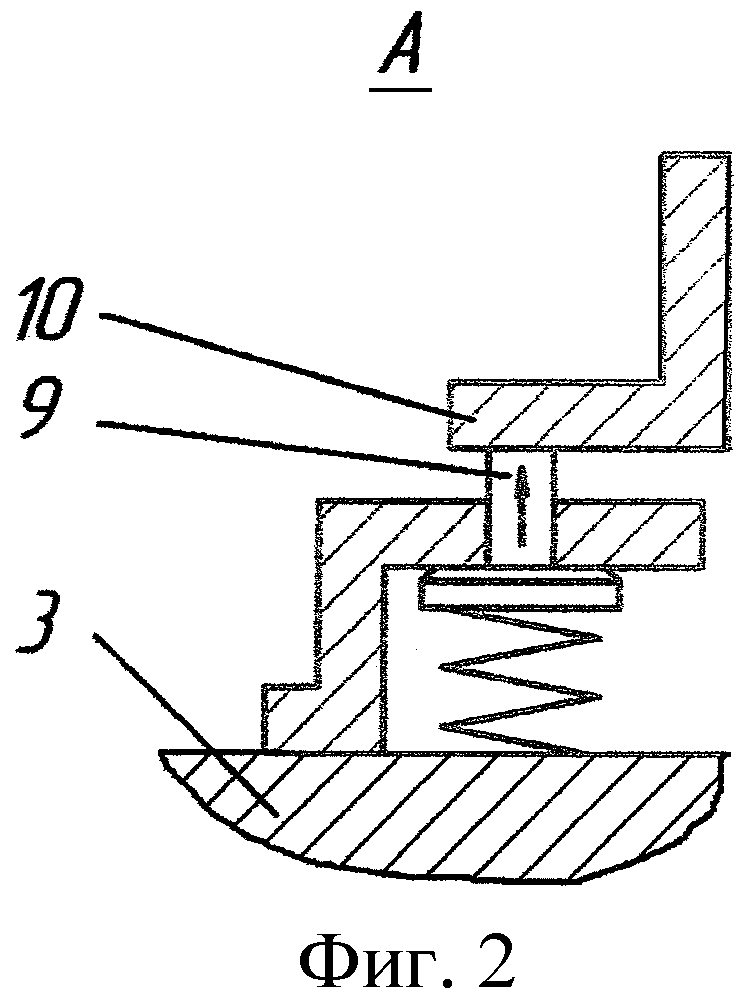

На фиг.2 - вид А на фиг.1.

На фиг.3 - слева - конец второй стадии и начало третьей стадии.

- справа - конец третьей стадии.

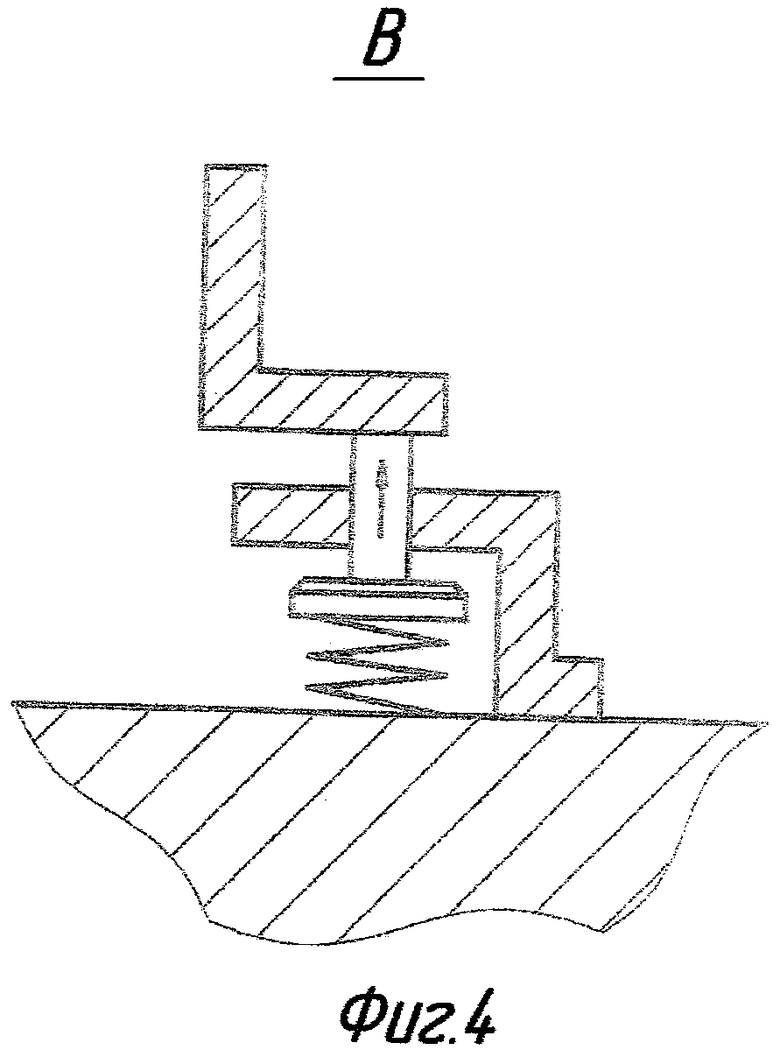

На фиг.4 - вид В на фиг.3.

Примеры.

1. Изготавливали стакан 1 (фиг.3) наружным диаметром Dн=440 мм, внутренним диаметром Dвн=400 мм из алюминиевого сплава АК-6. Исходная заготовка 2 (подготовленная для прессования) имела диаметр d=320 мм. Последняя нагревалась и укладывалась в экспериментальный штамп, содержащий закрепленный на столе 3 пресса (не показан) дорн 4, а также смонтированный на столе пресса с возможностью перемещения вдоль его оси контейнера 5. Исходная заготовка 2 размещалась в ступени 6 (меньшей) ступенчатого отверстия контейнера 5, а дорн 4 - в зоне ступени 7 (большей) этого отверстия. Приводной пуансон 8 размещают у заднего торца заготовки 2 в упомянутой ступени 6 отверстия 8 контейнера 5. К контейнеру 5 прикладывается в осевом направлении усилие Рк, прижимающее к упору 9, размещенному на столе пресса. Упор 9 прижат усилием Ру к ответному элементу 10, закрепленному на контейнере 5 с возможностью регулируемого перемещения в осевом направлении. Выполняется условие

Ру>Рк.

При приложении к пуансону 8 усилия Рп материал заготовки осаживается на дорне 4 с образованием у переднего торца заготовки 2 в ее зоне, прилегающей к дорну 4, утолщения 11. При этом размеры утолщения 11 в осевом направлении ограничиваются осесимметричным ручьем, образованным оппозитными поверхностями пары: торцом дорна 4 и переходной поверхностью 12 между большей 7 и меньшей 5 ступенями отверстия контейнера 5. Образование утолщения 11 приводит к появлению усилия Ро, воздействующему на контейнер 5 в направлении, противоположном усилию Рк. Когда величина усилия Ро превышает величину усилия Рк, контейнер «всплывает» и появляется зазор «С» между упором 9 и ответным элементом 10. При этом в утолщении 11 заготовки 2 обеспечиваются условия всестороннего сжатия. Это - начало второй стадии. На этой стадии завершается формирование шайбы 13 приводным пуансоном 8 на дорне 4 с одновременным приложением к зоне больших диаметральных размеров формируемой шайбы 13 через контейнер осевого усилия Рк в том же направлении, что и усилие Рп. При этом габаритные диаметральные размеры шайбы 13 ограничивают внутренней поверхностью ступени 7 отверстия контейнера 5. На третьей стадии выдавливали из шайбы 13 через кольцевой ручей 14, образованный боковой поверхностью дорна 14 и внутренней поверхностью ступени 7 отверстия контейнера 5, кольцевую стенку 15 детали 1 совместным перемещением пуансона 8 и контейнера 5, когда упор 16 достигает опорной площадки (не показана) ползуна пресса 17. Процесс изготовления детали завершается, когда контейнер 5 смыкается со столом 3 пресса. При этом упор 9 «утапливается», не препятствуя перемещению контейнера 5.

В этом примере d/(Dн-Dвн)=8.

Конструкцией экспериментального штампа обеспечивалась возможность (не показана) извлечения стакана.

2. Изготавливалась аналогичная деталь из сплава 1420 наружным диаметром Dн=460 мм, внутренним диаметром Dвн=420 мм. Исходная заготовка 2 (подготовленная для прессования) имела диаметр d=300 мм.

В этом примере d/(Dн-Dвн)=7,5.

3. Изготавливалась деталь из сплава МА-15 наружным диаметральным габаритом Dн=270 мм, внутренним диаметром Dвн=130 мм. Исходная заготовка 2 (подготовленная для прессования) имела диаметр d=130 мм.

В этом примере d/(Dн-Dвн)=0,929.

Таким образом, предлагаемый способ позволяет повысить качество получаемых деталей за счет интенсификации пластической деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНЦЕНТРИЧНОГО УГЛОВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ ИЛИ ЧАШ | 2010 |

|

RU2443498C2 |

| СПОСОБ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА ЧАШ И СТАКАНОВ | 2009 |

|

RU2391174C1 |

| СПОСОБ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА СТАКАНОВ И ЧАШ | 2009 |

|

RU2402401C1 |

| ШТАМП ДЛЯ КОНЦЕНТРИЧНОГО УГЛОВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ ИЛИ ЧАШ | 2010 |

|

RU2456113C2 |

| СПОСОБ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ | 2008 |

|

RU2371276C1 |

| СПОСОБ ОБЪЕМНОГО ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА КОНЦЕНТРИЧНЫМ УГЛОВЫМ ПРЕССОВАНИЕМ НА ГОРИЗОНТАЛЬНОМ ЭКСТРУЗИОННОМ ГИДРАВЛИЧЕСКОМ ПРЕССЕ | 2010 |

|

RU2451569C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2011 |

|

RU2532678C2 |

| СПОСОБ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ СТАКАНА | 2008 |

|

RU2389582C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ОСЕСИММЕТРИЧНОЙ ЧАШИ | 2009 |

|

RU2443497C2 |

| ИНСТРУМЕНТ ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА ЧАШ | 2013 |

|

RU2579839C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении полых деталей. Прессование осуществляют в три стадии. На первой стадии производят выдавливание цилиндрической исходной заготовки из меньшей ступени сквозного ступенчатого отверстия контейнера. При этом формируют промежуточную заготовку с утолщением у ее торца. Утолщение получают в осесимметричном ручье, образованном поверхностью торца закрепленного на столе пресса дорна и переходной поверхностью между меньшей и большей ступенями отверстия контейнера. На второй стадии промежуточную заготовку осаживают. На третьей стадии формируют кольцевую стенку детали путем выдавливания осаженной заготовки. Перед началом стадии выдавливания исходной заготовки ограничивают исходные размеры осесимметричного ручья в осевом направлении регулировкой положения контейнера относительно стола пресса. Диаметральные размеры исходной заготовки и детали связаны приведенным соотношением. В результате повышается качество получаемых деталей за счет создания схемы деформирования, обеспечивающей интенсификацию пластической деформации. 4 ил.

Способ концентричного углового прессования деталей типа стакана или чаши, включающий последовательно осуществляемые стадию выдавливания цилиндрической исходной заготовки из меньшей ступени сквозного ступенчатого отверстия контейнера приводным пуансоном с формированием промежуточной заготовки с утолщением у ее торца, размеры которого ограничивают оппозитными поверхностью торца закрепленного на столе пресса дорна и переходной поверхностью между меньшей и большей ступенями отверстия контейнера, образующими осесимметричный ручей, стадию осадки промежуточной заготовки и стадию формирования кольцевой стенки детали путем выдавливания осаженной промежуточной заготовки, отличающийся тем, что перед началом стадии выдавливания исходной заготовки ограничивают исходные размеры осесимметричного ручья в осевом направлении регулировкой положения контейнера относительно стола пресса, причем диаметральные размеры исходной заготовки и детали связаны следующим соотношением:

0,87<d/(Dн-Dвн)<9,5,

где d - диаметр исходной заготовки;

Dн и Dвн - соответственно наружный и внутренний диаметры детали.

| СПОСОБ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ | 2008 |

|

RU2371276C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ОСЕСИММЕТРИЧНОЙ ЧАШИ | 2007 |

|

RU2339483C1 |

| Способ изготовления полых деталей | 1980 |

|

SU902963A1 |

| Способ изготовления деталей типа станков с фланцами | 1974 |

|

SU504604A1 |

| US 3263468 А, 02.08.1966 | |||

| US 5694687 А, 09.12.1997 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВЫПЛАВКИ СЛИТКОВ ВЫСОКОЛЕГИРОВАННЫХ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2015845C1 |

Авторы

Даты

2011-12-27—Публикация

2010-03-01—Подача