Изобретение относится к обработке металлов давлением, в частности к конструкциям штампов для изготовления лопаток газотурбинных двигателей.

Известен способ изготовления штампа напряженной конструкции (авт. св. N 253558, кл. В 21 J 13/02, 1967), который содержит наружную обойму с днищем, в которую с натягом запрессована внутренняя обойма со вставкой.

Недостатком конструкции штампа является недозапрессовка вставки до упора с днищем и отсутствие гарантии требуемого напряжения сжатия.

Известен способ изготовления штампов напряженной конструкции путем горячей запрессовки с натягом закаленной конусной матричной вставки, изготовленной из биметаллической стали, и рабочую часть - из высоколегированной стали мартенситного класса. Вставка и сквозное отверстие в обойме выполнены с конусностью в пределах 1/60...1/23. Обойма закалена и отпущена на твердость НRСэ 35. . . 45. Штамп напряженной конструкции собран путем горячей запрессовки биметаллической конусной вставки электрошлакового переплава в сквозное конусное отверстие обоймы [1].

Недостатком способа изготовления штампа является снижение жесткости обоймы при увеличении габаритов вставки, что приводит к снижению напряжения сжатия и разрушению вставки при горячей штамповке заготовок с тонкостенным профилем.

Целью изобретения является повышение качества изготовления штампа.

Это достигается тем, что, в предлагаемом способе изготовления штампа напряженной конструкции путем горячей запрессовки с натягом клиновой вставки в соответствующую ей термообработанную конусную обойму перед механической обработкой назначают величину выступания вставки над обоймой, равную величине конструктивного натяга, деленной на удвоенной тангенс угла клина, а требуемая величина приращения поперечной выборки обоймы при нагреве под запрессовку должна удовлетворять условию неравенства:

N>Nк>  , где Nк - величина натяга, конструктивно выбираемая под запрессовку, мм;

, где Nк - величина натяга, конструктивно выбираемая под запрессовку, мм;

Hσ - предельное отклонение номинального размера отверстия обоймы (+ 0,22 мм);

hσ - предельное отклонение номинального размера вставки (- 0,22 мм);

Z - величина шероховатости сопрягаемых поверхностей по 5 классу (0,01.. .0,02 мм).

Качество штампа обеспечивается за счет полной запрессовки вставки до упора с днищем и обеспечения требуемого напряжения сжатия.

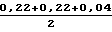

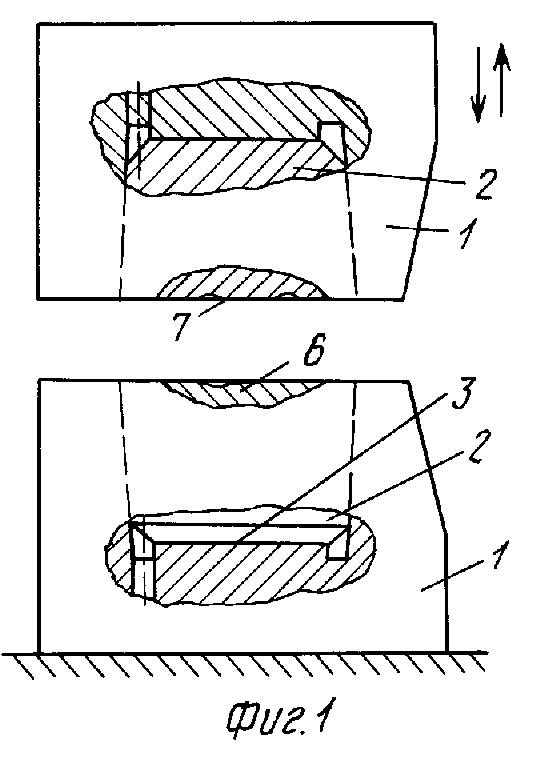

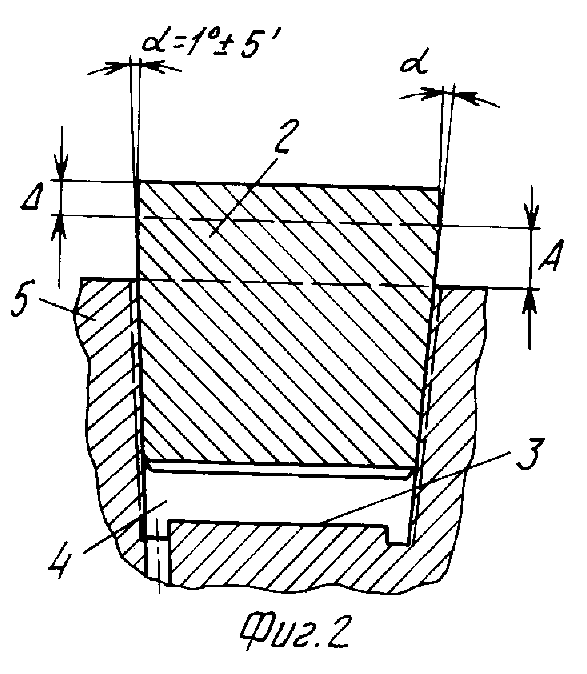

На фиг. 1 изображен блок штампа, разрез; на фиг. 2 - схема соединения обоймы и вставки перед запрессовкой (разрез); на фиг. 3 - вставка матрицы после запрессовки, разрез.

Штамп напряженной конструкции состоит из обоймы 1, выполненной из теплостойкой штамповой стали, и запрессованной в нее с натягом рабочей вставки 2 из быстрорежущей стали до упора в днище 3. Вставка 2 и выборка 4 в обойме 1 выполнены с углом α = 1o + 5' и имеют форму клина. На верхней части вставки 2, поверхность которой находится на одном уровне с поверхностью 5 обоймы, выполнены: на матрице - опорная поверхность 6, на пуансоне - давящая поверхность 7. Матрица и пуансон штампа конструктивно отличаются только профилем верхней части вставки 2. Например, для штамповки заготовок лопаток на матрице имеется профиль корыта, а на пуансоне - профиль спинки. Рабочая вставка 2 выполнена клиновидной формы с технологическим припуском Δ.

Способ изготовления штампа напряженной конструкции реализуется следующим образом. Обойма 1 подвергается отжигу, закалена и отпущена на твердость НRCэ 31,5...36,5. Рабочая вставка 2 подвергается отжигу, закалена и трехкратно отпущена по режиму для быстрорежущей стали на твердость НTCэ 61...66, обдута металлическим песком и запрессована на прессе и нагретую до температуры 500. ..540оС обойму 1 до упора в днище 3 последней. После запрессовки технологический припуск Δ удаляется.

Обойма выполнена с конструктивным натягом Nк равным, например, 0,6 мм рабочей вставки 2, выполненной из быстрорежущей стали типа Р6М5. Для создания требуемого напряжения сжатия перед запрессовкой вставка 3 должна выступать на величину h (фиг. 2), равную 17,2 мм, которая определяется по формуле:

h =  , (1) где Nк - величина натяга, конструктивно выбираемая под запрессовку, мм.

, (1) где Nк - величина натяга, конструктивно выбираемая под запрессовку, мм.

Для определения конструктивного натяга Nк принимаем, например, следующие значения: Hσ= 0,22 мм; hσ = 0,22 мм; Z = 0,02 мм х 2 = 0,44 мм. Подставляем заданные значения в формулу:

Nк>  = 0,240 мм.

= 0,240 мм.

(2) Конструктивно Nк принимаем 0,6 мм; tg1o = =0,01746. Подставляем значения в формулу (1) и получим h = 0,6 : (2 x 0,01746) = =17,2 мм.

Для определения требуемой величины приращения N поперечной выборки dм обоймы при нагреве под запрессовку Т = < 550оС для обоймы из стали типа 5ХНМ вставки со свободной посадкой до упора в днище обоймы принимают, например, следующие значения:

αt = 14 x 10-6/oС; dм = 1000 мм; Т = 500оС.

Подставляем заданные значения в формулу:

N = αt x dм (Т-20), (3) где Т - температура нагрева обоймы под запрессовку, оС;

αt - коэффициент линейного расширения, 14 x 10-6/oС;

dм - поперечный размер выборки на поверхности обоймы, мм;

20 - температура окружающей среды, оС, получают N, равный 0,672 мм.

Из расчетов видно, что при подогреве обоймы на 500оС обеспечивается посадка вставки до упора в днище, так как N > Nк, т. е. 0,672 > 0,6 - неравенство соблюдается, и, как следствие, в рабочей вставке 2 создаются напряжения сжатия, удовлетворяющие условию неравенства.

Экспериментальные исследования штампа при штамповке, например, заготовок направляющих лопаток третьей ступени компрессора высокого давления ГТД из труднодеформируемого материала ВТ8М показали его удовлетворительную стойкость на 2500. ..4000 ударов при стабильно высоком качестве штампуемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления штампов напряженной конструкции | 1977 |

|

SU703191A1 |

| Матрица с переменным натягом | 2023 |

|

RU2830267C1 |

| Способ изготовления прессовых соединений | 1976 |

|

SU602337A1 |

| МАТРИЦА ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ИЛИ ПОЛУГОРЯЧЕЙ ШТАМПОВКИ | 1994 |

|

RU2074044C1 |

| Матрица для холодной высадки деталей сложного профиля | 2023 |

|

RU2817098C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2005 |

|

RU2310530C2 |

| Способ изготовления штампов напряженной конструкции | 1980 |

|

SU996001A1 |

| Способ изготовления осесимметричной скрепленной матрицы | 1976 |

|

SU647028A1 |

| Матрица для высадки деталей | 2021 |

|

RU2761843C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ПОЛУФАБРИКАТА ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ | 2013 |

|

RU2532624C1 |

Использование: область обработки металлов давлением, изготовление лопаток газотурбинных двигателей. Сущность изобретения: назначают величину выступания конусной вставки над термообработанной конусной обоймой, равную величине конструктивного натяга, деленную на удвоенный тангенс угла клина. Осуществляют горячую запрессовку клиновой вставки в соответствующую обойму, при этом требуемая величина прирощения поперечной выборки обоймы при нагреве должна удовлетворять приведенному в ф-ле условию неравенства. 3 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА НАПРЯЖЕННОЙ КОНСТРУКЦИИ, включающий механическую обработку клиновой вставки и горячую запрессовку ее с натягом в соответствующую термообработанную конусную обойму, отличающийся тем, что, с целью повышения качества изготовления штампа, перед механической обработкой вставки назначают величину выступания вставки над обоймой, равную величине конструктивного натяга, деленной на удвоенный тангенс угла клина, а требуемая величина N приращения поперечной выборки обоймы при нагреве под запрессовку должна удовлетворять условию неравенства

N>Nк>  ,

,

где Nк - величина натяга, конструктивно выбираемая под запрессовку, мм;

Hσ - предельное отклонение номинального размера отверстия обоймы, мм;

hσ - предельное отклонение номинального размера вставки, мм;

Z - величина шероховатости сопрягаемых поверхностей, мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления штампов напряженной конструкции | 1977 |

|

SU703191A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-30—Публикация

1991-06-19—Подача