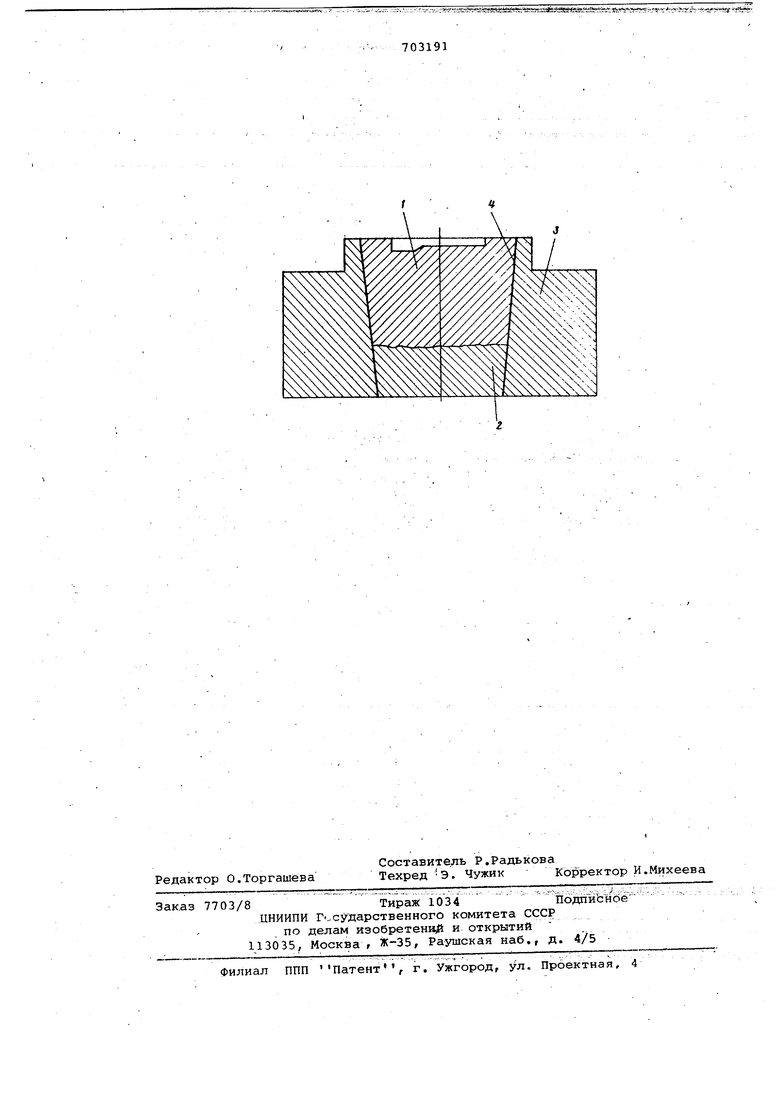

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ НАПРЯЖЕННОЙ .КОНСТРУКЦИИ быстрорежущей стали, после чего подрезают выступающую часть конус ной вставки 2 со стороны днища. Минимальную конусность (1/60) выби рают из условия увеличения высйты вставки на 20 г 25 мм п6 сравнёнйк с номинальной S .зависимости от точ ; нести изготовления с целью экономи металлов. При уменьшении конусност необходимо увеличивать высоту вста ки, чтобы Обеспечить такое условие сборки при запрессовке, данная час вставки, выполненная из материала аналогичного материалу обоймы. Долж несколько выступать из Обоймы 3 без провала Ьерхней части вставки в обойму.Увеличение конусности более 1/23 приближает угол конуса к несамотормозящему, что может привести К нарушению натяга в прЬцессеэксплуатации и к. преждевременному выхо ду штампа из строя. При идеальной обработке конусных поверхностей вставки и рбойМы и нагреве обоймы Перёд запрессовкой, до 500°С, напримёр при среднем диаметре отверстия ТОО,мм, сборка обеспечивает натяг равный . Т -Л 100,500.1, теор ср 1-iO- - 0,55 мм. где Фср- средний диаметр отверстия; Т -;температура нагретой обоймы Л - коэффициент линейного расшй рения металла обо йгШ . С учетом. ЧИСТОТЫ и точности обра ботки натокарных стайках натяг буде составлять ра зницу между теоретическим натягом и суммой допусков на обработку конусных поверхностей вставки И обоймы. Например, допу«к по точ нОсти 3 класса ,ш1я диаметра 10.0 мм составляет з величина шероховатости 5 класса райна. Z 0,01 7 -:-0,02, тогда получим реальный натяг Н Нгеор- Аоп .Pr55-{0,02+0,02+0,07-f +0,07)0,37 мм. Такой натяг практич.ески может быть обеспечен ипрй эапрёссовке цилиндрической вставки С промежуточной обОймоЙ, например в штампах аналогичных прототипу. Однако после трехкратного отпуска прёдлагаемого штампа по режиму для бысТ рЬрежущей стали во вставке развиваются дополнительные напряжения . сжатия, обусловленные естественными процессами, происходящими в сталях 191 мартенситного класса. После закалки быстрорежущей стали количество остаточного аустенита в среднем составляет от всего объема. Распад остаточного аустенита в мартенсит jTipH последующих отпусках сопровождается возникно.вением напряжений сжатия :и увеличением его объема примерно; ;На 1,2%. В свободном состоянии прираще- , ние диаметра слитка, равного 100 мм, g составило бы 0,36-fO,6. Вставка .после запрессовки не Может изменить свои размеры из-за жесткой обоймы, что вызовет в конструкции увеличение напряжений;сжатия. В результате .реальная величина натяга в штампе. 5 -,-:-/-.- , :,;.,J J,.3ii iv. .: . . изготовленном по предлагаемому . способу,-составит сумму натягов, .. обеспечиваемых условиями прессовой горячей посадки и отпуском, т.е. ,37+(0,,б) 0,73-гО,97 Ф, что. примерно в два раза выше, чем. в известных штампах напряженной конструкции. Увеличенный натяг создает боле.е высокое предварительное Йанр яжение в рабочей матрице штампа, что увеличиваетих стойкость на 8000 -10000 ударов при стабильн.0 высоком качестве штампуемых изделий.:, / Ожидаемый гбдовой эффект при исполь- зовании предлагаемого способа лини на одном предприятии составит до - 15000 руб. Формула изобретения Способ ; изготовления штампов напряжённой конструКцИи путём горячей запрессовки с Натягом закаленной конусной матричной бставкИ в соответст- вующую ей закаленнуюи отпущенную конусную обойму из штамповой стали, о .т Ли ч аю и и и с я тем, что, с целью повышения стойкости, ма гричную ветаВКу изготавливают биметалли- . ческой, рабочую часть - из. высокоегированной стали мартенситного ласса, а другую - из стали обоймы .. .- конусностью 1/60 f 1/23, а после апрессовки штамп подвергают отпусу по режиму для стали рабочей асТйМатрич.ной вставки. . ; Источники информации, ринятые во .внимание при экспертизе 1 Сторожев М .В. Ковка .и объёмая штамповка, М., Машиностроение 968, с. 387-394.

703191

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА НАПРЯЖЕННОЙ КОНСТРУКЦИИ | 1991 |

|

RU2025251C1 |

| Способ изготовления штампов напряженной конструкции | 1980 |

|

SU996001A1 |

| Матрица с переменным натягом | 2023 |

|

RU2830267C1 |

| Способ изготовления вкладыша пресс-формы | 1990 |

|

SU1715866A1 |

| Матрица для высадки деталей | 2021 |

|

RU2761843C1 |

| Способ термической обработки длинномерного инструмента из быстрорежущих сталей | 1978 |

|

SU773103A1 |

| Матрица для холодной высадки деталей сложного профиля | 2023 |

|

RU2817098C1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| МАТРИЦА ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ИЛИ ПОЛУГОРЯЧЕЙ ШТАМПОВКИ | 1994 |

|

RU2074044C1 |

| Способ изготовления бандажированных матриц | 1987 |

|

SU1496872A1 |

Авторы

Даты

1979-12-15—Публикация

1977-12-30—Подача