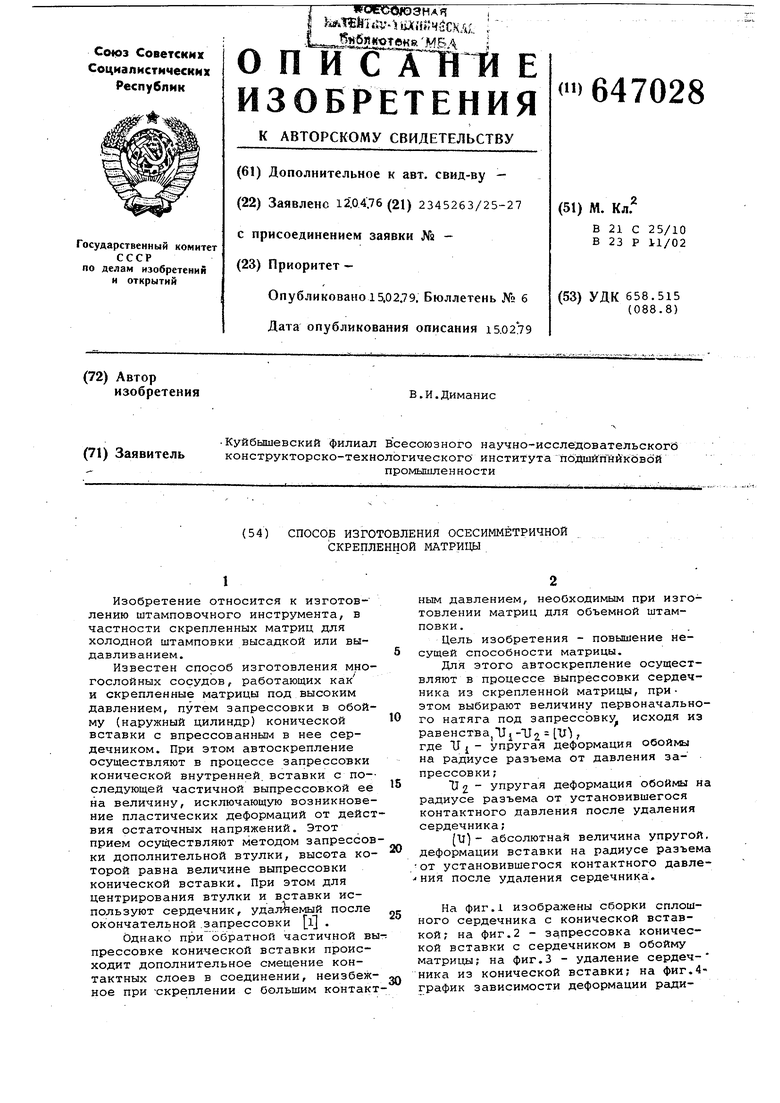

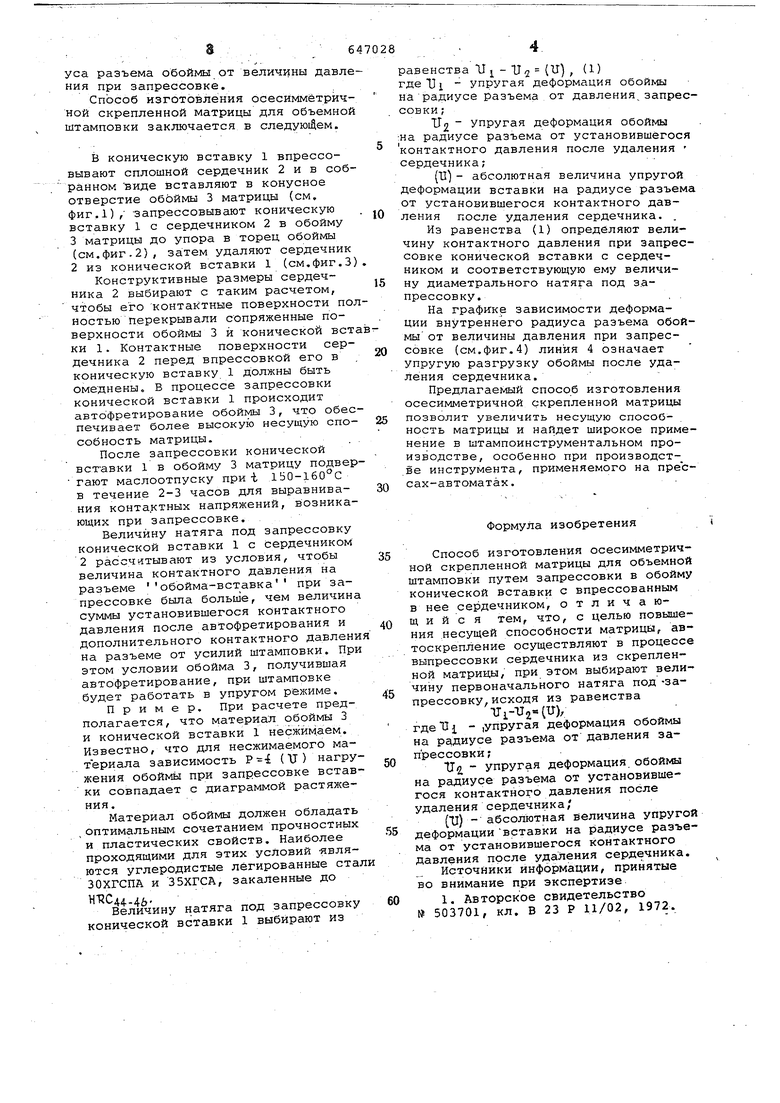

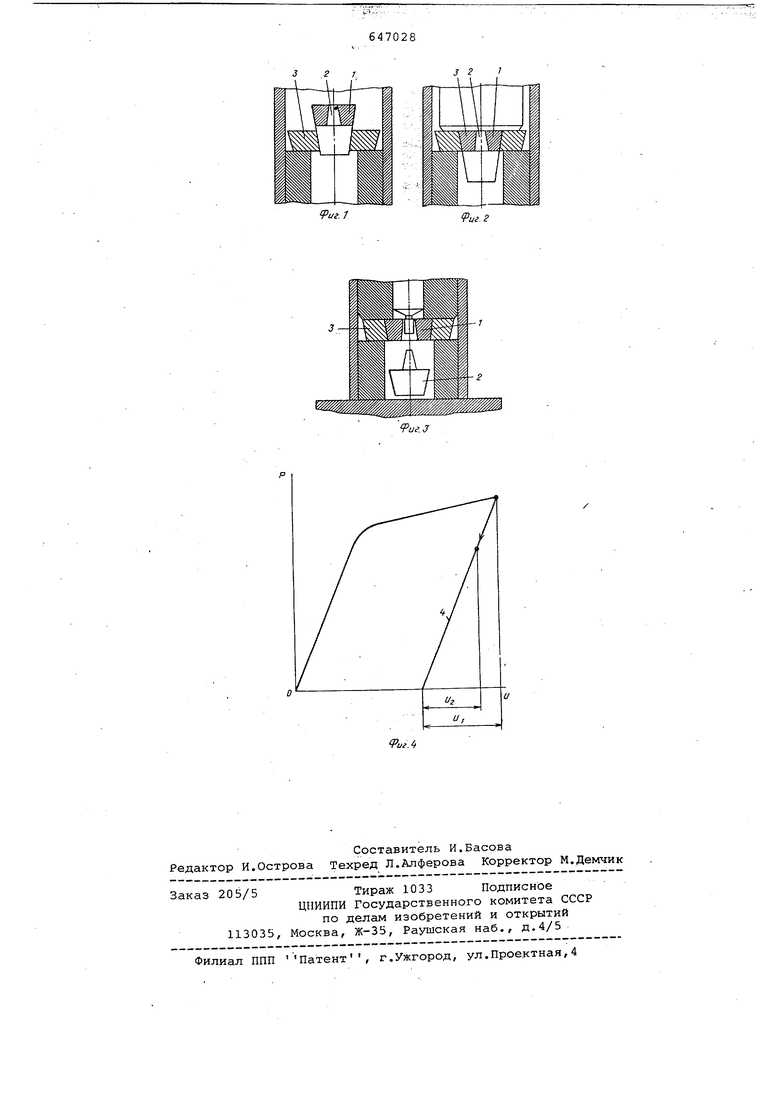

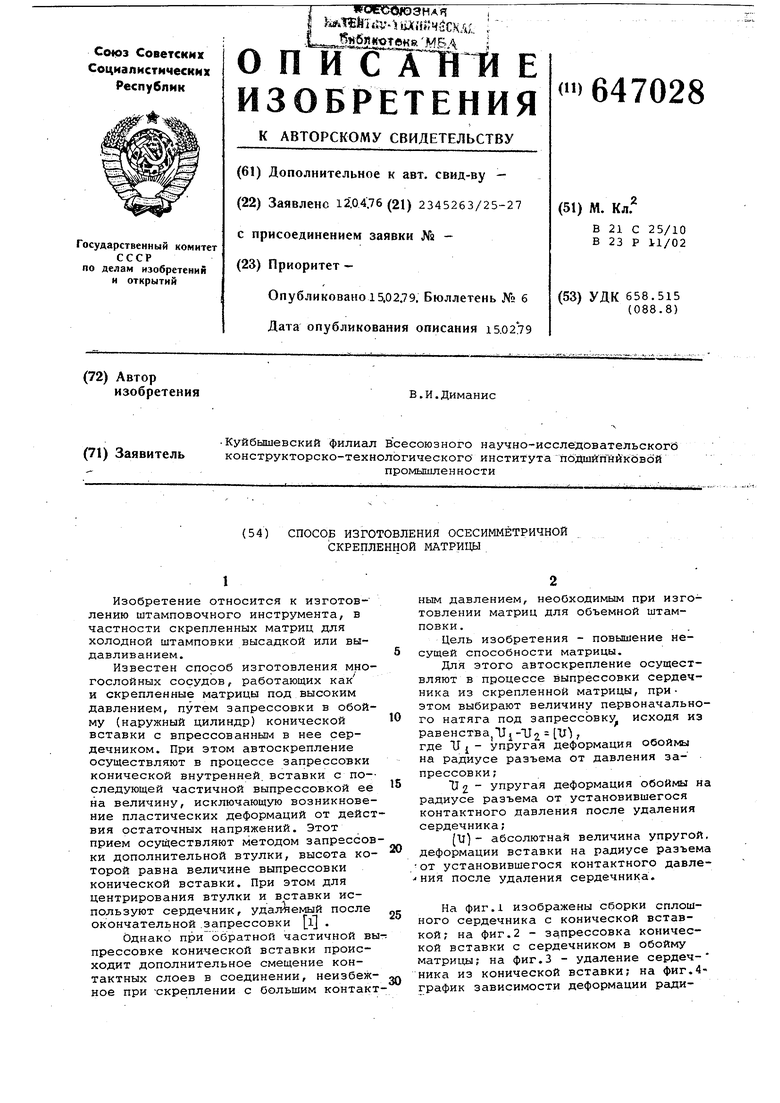

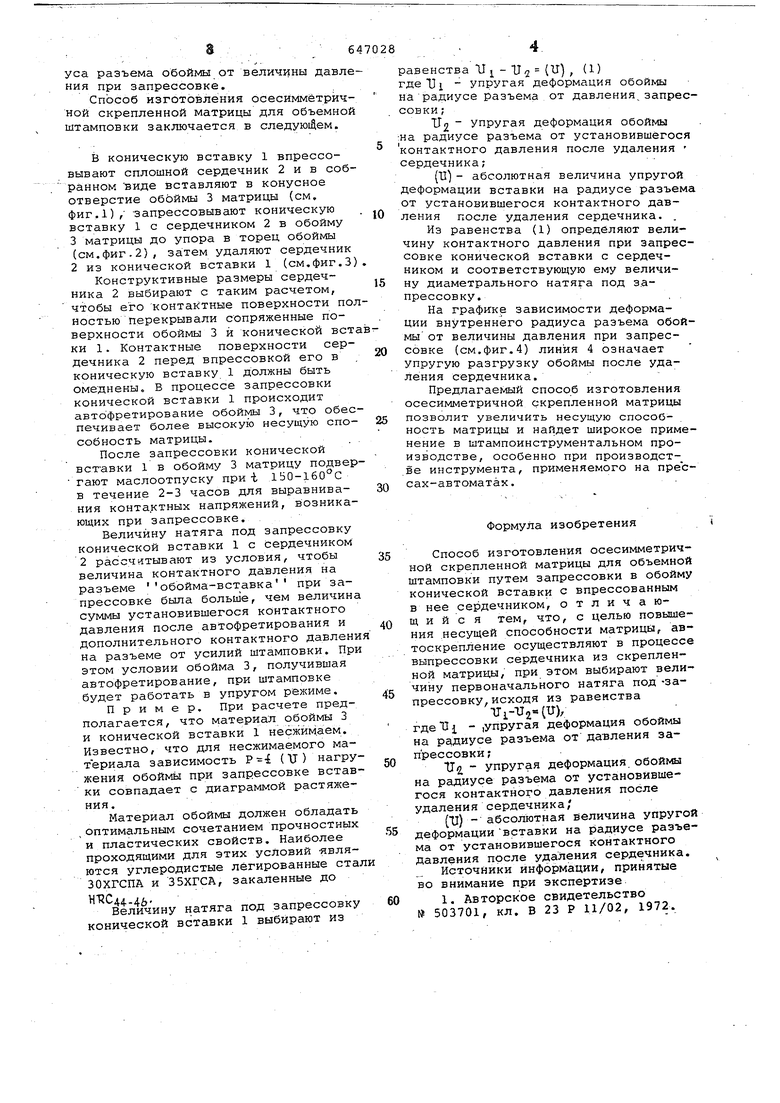

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЁТРИЧНОЙ СКРЕПЛЕННОЙ МАТРИЦЫ уса разъема обоймы от величины давле ния при запрессовке. Способ изготовления осесиммётричной скрепленной матрицы для объемной штамповки заключается в следую1Дем. В коническую вставку 1 впрессовывают сплошной сердечник 2 и в собранном виде вставляют в конусное отверстие обоймы 3 матрицы (см, фиг.1), запрессовывают коническую вставку 1 с сердечником 2 в обойму 3 матрицы до упора в торец обоймы (см.фит.2), затем удаляют сердечник 2 из конической вставки 1 (см.фиг.3 Конструктивные размеры сердечника 2 выбирают с таким расчетом, чтобы его контактные поверхности по ностью перекрывали сопряженные поверхности обоймы 3 и конической вст ки 1. Контактные поверхности сердечника 2 перед впрессовкой его в коническую вставку 1 должны быть омеднены. В процессе запрессовки конической вставки 1 происходит автбфретирование обоймы 3, что обес печивает более высокую несущую способность матрицы. После запрессовки конической вставки 1 в обойму 3 матрицу подвер гают маслоотпуску при i Д150-1бО°С в течение 2-3 часов для выравнивания контактных напряжений, возникающих при запрессовке. Величину натяга под запрессовку конической вставки 1 с сердечником 2 рассчитывают из условия, чтобы величина контактного давления на разъеме обойма-вставка при запрессовке была больше, чем величин суммы установившегося контактного давления после автофретирования и дополнительного контактного давлен На разъеме от усилий штамповки. Пр этом условии обойма 3, получившая автофретирование, при штамповке будет работать в упругом режиме. Пример. При расчете предполагается, что материал обоймы 3 и конической вставки 1 несжимаем. Известно, что для несжимаемого материала зависимость . (ХГ ) нагру жения обоймы при запрессовке встав ки совпадает с диаграммой растяжения. Материал обоймы должен обладать , оптимальным сочетанием прочностных и пластических свойств. Наиболее проходящими для этих условий -являются углеродистые легированные ста ЗОХГСПА и 35ХГСА, закаленные до НТгС44-4ЬВеличину натяга под запрессовку конической вставки 1 выбирают из авенства и -17,2 (и) , де 1} IL - упругая деформация обоймы а радиусе разъема от давления запресовки ; 1Г2 упругая деформация обоймы а радиусе разъема от установившегося онтактного давления после удаления ердечника; (U) - абсолютная величина упругой еформации вставки на радиусе разъема т установившегося контактного давения после удаления сердечника. . Из равенства (1) определяют велиину контактного давления при запрессовке конической вставки с сердечником и соответствующую ему величину диаметрального натяга под запрессовку. На графике зависимости деформации внутреннего радиуса разъема обоймы от величины давления при запрессовке (см.фиг.4) линия 4 означает упругую разгрузку обоймы после удаления сердечника. Предлагаемый способ изготовления осесимметричной скрепленной матрицы позволит увеличить несущую способность матрицы и найдет широкое применение в штампоинструментальном производстве, особенно при произведетве инструмента, применяемого на прессах-автоматах. Формула изобретения Способ изготовления осесимметричной скрепленной матрицы для объемной штамповки путем запрессовки в обойму конической вставки с впрессованным в нее сердечником, отличающийся тем, что, с целью повышения несущей способности матрицьа, ав тоскрепление осуществляют в процессе выпрессовки сердечника из скрепленной матрицы, при этом выбирают величину первоначального натяга под-запрессовку, исходя из равенства Ul--U2«(U)/ гдеИ - ,упругая деформация обоймы на радиусе разъема от давления запрессовкиТГ, - упругая деформация, обоймы на радиусе разъема от установившегося контактного давления после удаления сердечника, (U) - абсолютная величина упругой деформации вставки на радиусе разъема от установившегося контактного давления после удаления сердечника. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство № 503701, кл. В 23 Р 11/02, 1972.

г 1.

Vue.l

J г

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЦА ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ИЛИ ПОЛУГОРЯЧЕЙ ШТАМПОВКИ | 1994 |

|

RU2074044C1 |

| Способ изготовления составных контейнеров высокого давления | 1982 |

|

SU1087222A1 |

| Способ изготовления комбинированных двухслойных изделий трубчатой формы | 1980 |

|

SU891217A1 |

| Сборный формообразующий инструмент с овалообразной формой гравюры | 1979 |

|

SU897358A1 |

| Способ изготовления бесщеточных электродвигателей | 2024 |

|

RU2839741C1 |

| Штамп для выдавливания полых деталей и способ его настройки | 1984 |

|

SU1181770A1 |

| Штамп для вытяжки с противодавлением | 1986 |

|

SU1400722A2 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2019 |

|

RU2732514C1 |

| Способ изготовления матриц для горячей штамповки деталей типа зубчатых колес | 1985 |

|

SU1299700A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА НАПРЯЖЕННОЙ КОНСТРУКЦИИ | 1991 |

|

RU2025251C1 |

Авторы

Даты

1979-02-15—Публикация

1976-04-12—Подача