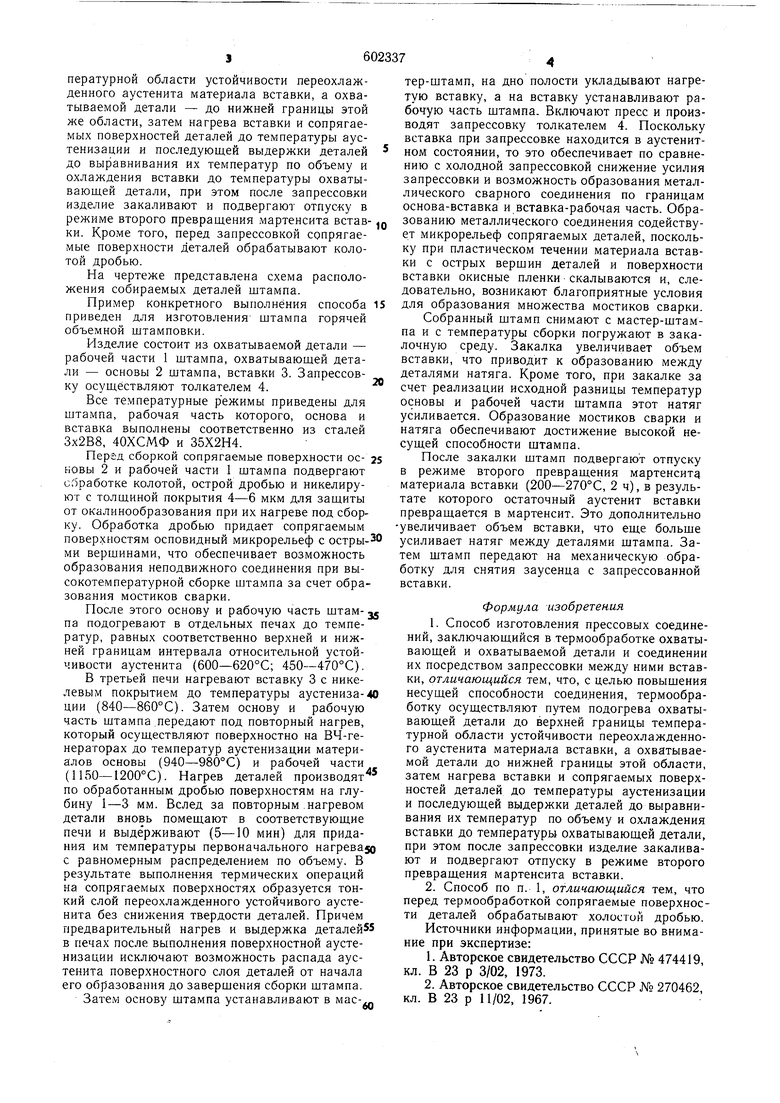

Изобретение относится к области механосборочного производства, в частности к способам изготовления прессовых соединений, состоящих из охватываемой и охватывающей деталей, и может быть использовано для изготовления, например, штампов объемной штамповки. Известен способ изготовления биметаллических изделий, заключающийся в нагреве охватываемой детали до температуры аустенизации, охватывающей детали - до температуры бейнитного превращения аустенита материала охватываемой, запрессовке охватываемой детали путем ее пластической деформации, охлаждении собранного изделия до температуры начального нагрева охватывающей детали, выдержке при этой температуре и з-акалке изделия 1. Известный способ обеспечивает высокую прочность соединения за счет высокотемпературного нагрева одной из соединяемых деталей и последующей закалки изделия. Недостаток способа заключается в том, что после соединения деталей изделие не может быть закалено на мартенсит из-за образования закалочных трещин. При закалке изделия на бейнит этот недостаток устраняется. Однако структура бейнита по сравнению со структурой отпущенного мартенсита при условии равенства их по хрупкой прочности обладает более низкой износостойкостью и теплостойкостью, что отрицательно влияет на стойкость готового изделия, например прессового инструмента. Известен также способ изготовления изделий прессовых соединений, состоящих из охватываемой и охватывающей деталей, при котором детали перед соединением термообрабатывают, а затем соединяют путем запрессовки между ними эластичной вставки 2. Применение в способе вставки из эластичного материала обеспечивает, во-первых, возможность упрочнения деталей изделия по рациональным режимам независимо друг от друга и от способа соединения деталей. Во-вторых эластичность вставки упрощает сборку изделия и в ряде случаев придает соединению необходимую прочность. Однако эластичная вставка для изделий, подвергаемых воздействию высоких температур и динамических нагрузок, непригодна, так как не обеспечивает прочности и жесткости изделия. Цель изобретения - повышение несущей способности соединения. Для этого по предлагаемому способу термообработку осуществляют путем подогрева охватывающей летали до верхней границы томпературной области устойчивости переохлажденного аустенита материала вставки, а охватываемой детали - до нижней границы этой же области, затем нагрева вставки и сопрягаемых поверхностей деталей до температуры аустенизации и последующей выдержки деталей до выравнивания их температур по объему и охлаждения вставки до температуры охватывающей детали, при этом после запрессовки изделие закаливают и подвергают отпус-ку в режиме второго превращения мартенсита вставки. Кроме того, перед запрессовкой сопрягаемые поверхности деталей обрабатывают колотой дробью. На чертеже представлена схема расположения собираемых деталей щтампа. Пример конкретного выполнения способа приведен для изготовления- штампа горячей объемной штамповки. Изделие состоит из охватываемой детали - рабочей части 1 штампа, охватывающей детали - основы 2 щтампа, вставки 3. Запрессовку осуществляют толкателем 4. Все температурные режимы приведены для штампа, рабочая часть которого, основа и вставка выполнены соответственно из сталей Зх2В8, 40ХСМФ и 35Х2Н4. Пергд сборкой сопрягаемые поверхности основы 2 и рабочей части 1 штампа подвергают сГ5работке колотой, острой дробью и никелируют с толщиной покрытия 4-6 мкм для защиты от окалинообразования при их нагреве под сборку. Обработка дробью придает сопрягаемым поверхностям осповидный микрорельеф с острыми вершинами, что обеспечивает возможность образования неподвижного соединения при высокотемпературной сборке щтампа за счет образования мостиков сварки. После этого основу и рабочую часть штампа подогревают в отдельных печах до температур, равных соответственно верхней и нижней границам интервала относительной устойчивости аустенита (600-620°С; 450-470°С). В третьей печи нагревают вставку 3 с никелевым покрытием до температуры аустенизации (840-860°С). Затем основу и рабочую часть щтампа передают под повторный нагрев, который осуществляют поверхностно на ВЧ-генераторах до температур аустенизации материалов основы (940-980°С) и рабочей части (1150-1200°С). Нагрев деталей производят по обработанным дробью поверхностям на глубину 1-3 мм. Вслед за повторным .нагревом детали вновь помещают в соответствующие печи и выдерживают (5-10 мин) для придания им температуры первоначального нагревад с равномерным распределением по объему. В результате выполнения термических операций на сопрягаемых поверхностях образуется тонкий слой переохлажденного устойчивого аустенита без снижения твердости деталей. Причем предварительный нагрев и выдержка деталей5 в печах после выполнения поверхностной аустенизации исключают возможность распада аустенита поверхностного слоя деталей от начала его образования до завершения сборки щтампа. Затем основу штампа устанавливают в мастер-штамп, на дно полости укладывают нагретую вставку, а на вставку устанавливают рабочую часть штампа. Включают пресс и производят запрессовку толкателем 4. Поскольку вставка при запрессовке находится в аустенитном состоянии, то это обеспечивает по сравнению с холодной запрессовкой снижение усилия запрессовки и возможность образования металлического сварного соединения по границам основа-вставка и вставка-рабочая часть. Образованию металлического соединения содействует микрорельеф сопрягаемых деталей, поскольку при пластическом течении материала вставки с острых вершин деталей и поверхности вставки окисные пленки скалываются и, следовательно, возникают благоприятные условия для образования множества мостиков сварки. Собранный штамп снимают с мастер-штампа и с температуры сборки погружают в закалочную среду. Закалка увеличивает объем вставки, что приводит к образованию между деталями натяга. Кроме того, при закалке за счет реализации исходной разницы температур основы и рабочей части штампа этот натяг усиливается. Образование мостиков сварки и натяга обеспечивают достижение высокой несущей способности щтампа. После закалки штамп подвергают отпуску в режиме второго превращения мартенситу материала вставки (200-270°С, 2 ч), в результате которого остаточный аустенит вставки превращается в мартенсит. Это дополнительно увеличивает объем вставки, что еще больще усиливает натяг между деталями штампа. Затем щтамп передают на механическую обработку для снятия заусенца с запрессованной вставки. Формула изобретения 1.Способ изготовления прессовых соединений, заключающийся в термообработке охватывающей и охватываемой детали и соединении их посредством запрессовки между ними вставки, отличающийся тем, что, с целью повыщения несущей способности соединения, термообработку осуществляют путем подогрева охватывающей детали до верхней границы температурной области устойчивости переохлажденного аустенита материала вставки, а охватываемой детали до нижней границы этой области, затем нагрева вставки и сопрягаемых поверхностей деталей до температуры аустенизации и последующей выдержки деталей до выравнивания их температур по объему и охлаждения вставки до температуры охватывающей детали, при этом после запрессовки изделие закаливают и подвергают отпуску в режиме второго превращения мартенсита вставки. 2.Способ по п. 1, отличающийся тем, что перед термообработкой сопрягаемые поверхности деталей обрабатывают холостой дробью. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 474419, кл. В 23 р 3/02, 1973. 2.Авторское свидетельство СССР № 270462, кл. В 23 р 11/02, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бемиталлических штамповых отливок | 1976 |

|

SU602572A1 |

| Способ термомеханической обработки штампов | 1974 |

|

SU515807A1 |

| Способ изотермической закалки тонкостенных изделий | 1972 |

|

SU441297A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU553080A1 |

| Способ изготовления биметаллических изделий | 1980 |

|

SU867443A1 |

| Способ изготовления составных биметаллических изделий | 1977 |

|

SU716769A1 |

| Способ термомеханической обработки штампов | 1974 |

|

SU515806A1 |

| Способ изготовления штампов напряженной конструкции | 1977 |

|

SU703191A1 |

| Способ обработки штампов | 1977 |

|

SU644851A1 |

| Способ термической обработки деталей | 1979 |

|

SU899683A1 |

Авторы

Даты

1978-04-15—Публикация

1976-04-19—Подача