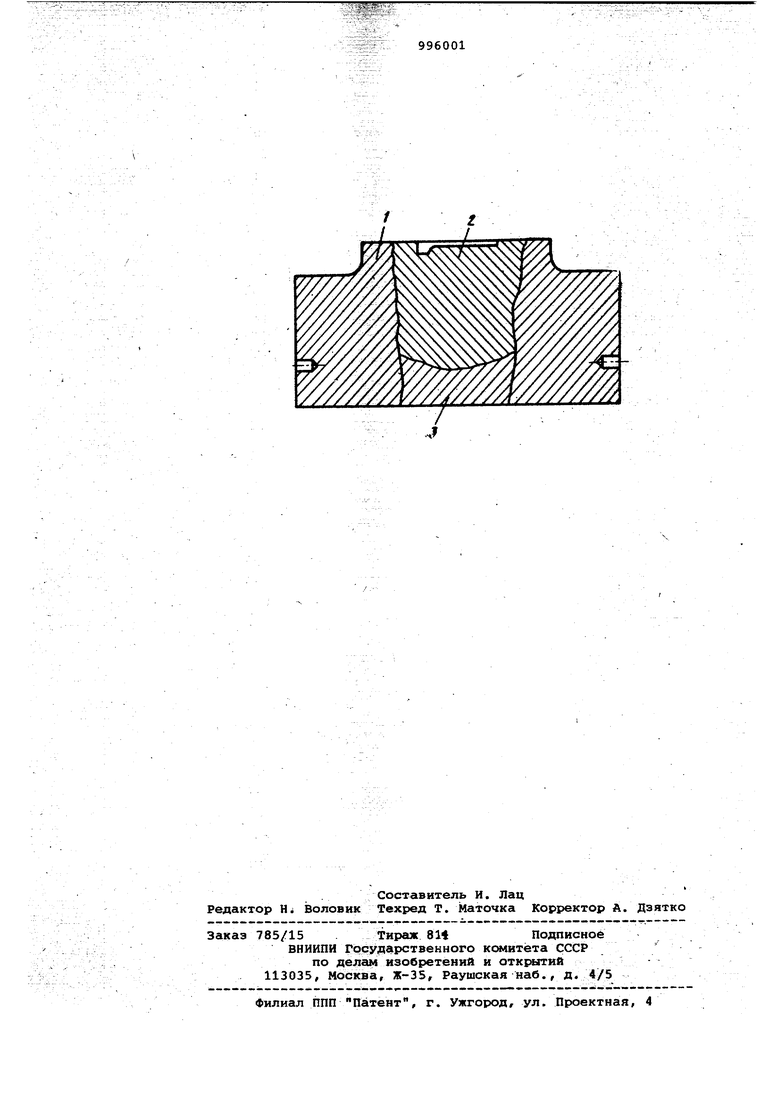

Изобретение относится х обработке металлов давлением, а именно к конструкции штаг-шов для объемной. отам повки тонкостенных профилей из труднодеформируемых сплавов. Известен способ изготовления иггам пов напряженной конструкции pasMetteнием в отверстии кованой обоймы из теплостойкой штамповой стали биметаллической вставки, содержащей рабочую часть из высоколегированной стали мартенситного класса и основание из стали обоймы, и созданием напряжений сжатия в рабочей части вставки последующим отпуском штампа по режимам для стали рабочей части вставки l, Недостатком известного способа является невысокая стойкость получен ных штампов, так как рабочая вставка без предварительного отжига и закалки перед отпусксм обладает пониженной прочностью и пластичностью. Цель изобретения - повышение стой кости штампов. Поставленная цель достигается тем что согласно способу изготовления штампов напряженной конструкции размещением в отверстии кованой обоймы из теплостойкой штамповой стали биметаллической встаьки, содержащей рабочую часть из высоколегированной стали мартенситного класса и основание из стали обоймы, и созданием напряжений сжатия в рабочей части вставки последующим отпуском штампа по режимам для стали рабочей части вставки, перед отпуском осуществляют не- . разъемное соединение вставки с обоймой, преимущественно .электрошлаковой наплавкой, и штамп подвергают отжигу и закалке по режимам для рабочей части вставки. На чертеже изображен штамп напряженной конструкции, изготовленный предложенным способом, разрез. Сварной неразъемный штамп напряженной конструкции состоит из неподвижно соединенных электрошлаковой наплавкой Частей: кованой обоймы 1 из штамповой теплостойкой стали и биметаллической вставки,содержащей рабочую часть 2 и основание 3.Рабочая часть 2 вставки выполнена из высоколегированной стали мартенситного класса,а основание 3 - из штамповой теплостойкой стали. Обойму 1 изготовляют из поковки штамповой стеши с расточкой Р ней сквозного отверстия. Вставку изготовляют заплавлением отверстия обоймы с ставным электродом из штамповой стали (низ) и быстрорежущей (верх элек рошлаковьм способом. После отжига и механической обработки наплавленной заготовки ее подвергают закалке и отпуску по режимам для быстрорежущей стали. В результат такой термической обработки встйвка приобретает напряженное состояние сжатия. Как известно, материалы на основе железа имеют аллотропические превращения. Превращение аустенита в марте сит носит бездиффузионный характер с возникновением значительных напряжений сжатия и приращения объема примерно на 1,2%. В предлагаемой конструкции обойма и вставка изготовлены из гитамповой и быстрорежущей стали мартенситного класса. В сталях мартенситного класса при быстром охлаждении с температур закалки ниже температуры начала мартенситного превращения аустенит бездиффузионно.превращается в мартенсит. Превращение аустенита з мартенсит закалки сопровождается увеличением объема металла тем в большей степени чем выте легирована сталь. В результате разницы в изменении объемов в материале обоймы и вставки при закалке штампа по вставке возникают напряжения сжатия . Однако при закалке в масле не весь аустенит пре терпевает это превращение и значительная его часть остается в устойчивом состоянии. Последуюго.ие отпуски за счет перераспределения углерода создают условия для распада стабилизированцого аустенита, одновременно мартенсит закалки превращается в мартенсит отпуска, его превращение также сопровождается .изменением параметров кристаллической решетки, но только с их уменьшением и в менее значительной степени, чем при распаде аустенита. За счет применения сталей различной степени легирования (например обойма - 5ХНМ,вставка - рбМ5 достига ется эффект напряжения сжатия во вставке. При этом, независимо от диа метра вставки,величина напряжений сж тия в ней постоянна и зависит только от выбора материала обоймы и вставки и естественных процессов структур ных превращений при термической обработке по заданным режимам. Штамп напряженной конструкции готовят следующим образом. Поковку из стали 5ХНН 250х 250x145 с прошитьм отверстием в центре 090-100 мм подогревают до 800°С,устанавливают на поддон установки А550У, вводят в отверстие составной электрод 0 50-60 мм из сталей: низ - 5ХНМ, верх - Р6М5, и после установки выводного кристаллизатора и жидкого старта флюса АН22,.заплавляют отверстие электрошлаковьом способом на режи- мах: Зев 1300 А . 11св 45 В. После наплавки и высокого отпуска при с выдержкой в течение не менее двух ч заготовку отжигают .изотермически с нагревом до 840-8бО с с выдержкой при 740-7бОс в течение 8-12 ч. После отжига и механической обработки заготовку закаливают дифференцированно в масле с предварительным сквозным нагреврм заготовки в электропечи до 840-866°С и окончательньм односторонним йагревом со стороны рабочей гравюры в хлоробариевой.ванне до 1220°С с выдержкой t 20-25 мин. После закалки и 3-х кратного отпуска при 550-560 0 напряжения сжатия во вставке достигают6 80-100 кг/мм. Предложенный способ позволяет повысить стойкость изготавливаемых штампов напряженной конструкции. Формула изобретения Способ изготовления и1тампов напряженной конструкции размещением в отверстии кованой обоймы из теплостойкой штамповой стгши биметаллической вставки, содержащей рабочую часть из высоколегированной стали мартенситного класса и основание из стали обоймы, и созданием напряжений сжатия в рабочей части вставки последу1я«им отпуском штампа по режимам для стали рабочей части вставки, отличающийся тем, что, с цельк повыоюния стойкости штампов, перед отпуском осуществляют неразъег-шое соединение вставки с обоймой, преимущественно электрошлаковой наплавкой, и штамп подвергают отжигу и закалке по режимам для рабочей части вставкиИсточники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 703191, кл. В 21 О 37/20, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления штампов напряженной конструкции | 1977 |

|

SU703191A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА НАПРЯЖЕННОЙ КОНСТРУКЦИИ | 1991 |

|

RU2025251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОГО ИНСТРУМЕНТА И ФОРМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ИЗ ЛИТЫХ ЗАГОТОВОК МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2011 |

|

RU2448806C1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2528687C1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU569612A1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

Авторы

Даты

1983-02-15—Публикация

1980-09-01—Подача