Изобретение относится к металлургии, а именно к непрерывной разливке металлов на машине непрерывного литья с криволинейной технологической осью.

Известен способ контроля механизма качания кристаллизатора машины непрерывного литья заготовок, включающий измерение усилия вытягивания слитка из кристаллизатора при его возвратно-поступательном движении. Дополнительно определять скорость изменения усилия вытягивания и при его непрерывном уменьшении ниже заданной по технологии величины на время, равное 15% длительности периода одного цикла качания кристаллизатора, фиксируют наличие аварийного опасного механического люфта в кристаллизаторе.

Недостатком известного способа является существенное влияние на характеристики изменения усилия вытягивания слитка наличия смазки между стенками кристаллизатора и слитком и условий ее работы. В частности, неравномерная подача смазки или ее недостаток могут привести к кратковременным остановкам кристаллизатора, что можно расценить, как наличие аварийно-опасного механического люфта. Кроме того, способ не предусматривает возможности контроля за работой механизма качания кристаллизатора при отсутствии разливки.

Известен также способ контроля механизма качания кристаллизатора, включающий измерение ускорения движения кристаллизатора при помощи акселерометров. По результатам обработки полученных сигналов судят о состоянии механизма качания кристаллизатора.

Недостатками указанного способа являются необходимость преобразования сигналов ускорений кристаллизатора к характеристикам его перемещения, а также невозможность идентификации разновидности дефекта механизма качания кристаллизатора.

Наиболее близким по сущности и достигаемому эффекту к изобретению является способ контроля механизма качания кристаллизатора машины непрерывного литья заготовок с криволинейной технологической осью, включающий измерение положения точек пересечения с вспомогательной плоскостью нормалей к плоскостям, связанным с касательными к первым поддерживающим роликам зоны вторичного охлаждения и к внутренним поверхностям широких рабочих стенок кристаллизатора в их нижней части по большому и малому радиусу машины в цикле качания кристаллизатора, а также определение положения вала привода направляющего элемента в процессе его движения. При отклонении амплитуды колебаний точек пересечения с вспомогательной плоскостью упомянутых нормалей от допускаемых значений фиксируют отклонение в положении опорных элементов рычагов привода механизма качания и корректируют их положение.

Недостатками указанного способа являются невозможность контроля механизма качания кристаллизатора в процессе разливки металла, существенное влияние условий контакта плоскости, касательной к бочкам первых поддерживающих роликов и к внутренним поверхностям широких рабочих стенок кристаллизатора на результаты определения положения опорных рычагов. Кроме того, в способе, выбранном в качестве прототипа, отсутствует возможность контроля дефектов механизма качания кристаллизатора, обусловленных наличием зазоров и люфтов в эксцентрике и вилке рамы механизма его качания.

Целью изобретения является повышение качества металла и производительности разливки и увеличение точности контроля дефектов механизма качания.

Поставленная цель достигается тем, что в способе контроля механизма качания кристаллизатора машины непрерывного литья заготовок с криволинейной технологической осью, включающем измерение отклонения нормали к плоскости, повернутой на фиксированный угол к кристаллизатору и жестко связанной с его стенками, и определение положения вала привода механизма качания кристаллизатора в процессе его движения, дополнительно измеряют текущее положение точки пересечения упомянутой нормали с вспомогательной плоскостью, расположенной на фиксированном расстоянии от кристаллизатора, формируют эталонную величину среднего значения отклонений точки пересечения нормали с вспомогательной плоскостью за полный период поворота вала привода механизма качания кристаллизатора, определяют текущую величину упомянутого среднего значения отклонений, вычисляют модуль разности текущего и эталонного средних значений отклонений и при превышении этой разностью заданного значения фиксируют наличие дефектов настройки или аварийно-опасного люфта в опорных элементах механизма качания кристаллизатора.

Кроме того, дополнительно определяют модуль разности сумм текущих значений отклонений точек пересечения нормали к плоскости, повернутой на фиксированный угол к кристаллизатору, с вспомогательной плоскостью от их среднего значения, за первую и последнюю четверти периода поворота вала привода механизма качания кристаллизатора и при превышении этой разностью заданного значений фиксируют наличие аварийно-опасного люфта в эксцентрике механизма качания кристаллизатора.

Кроме того, дополнительно определяют разности сумм текущих значений отклонений точек пересечения упомянутой нормали от их среднего значения за вторую и третью четверти периода поворота вала привода механизма качания кристаллизатора и при превышении этой разностью заданного значения фиксируют наличие аварийно-опасного люфта в вилке рамы механизма качания кристаллизатора.

Сказанное поясняется следующим образом. При наличии дефектов в механизме качания кристаллизатора происходит изменение траектории его движения, увеличивается несогласованность со скоростью вытягивания слитка, ухудшаются условия смазки стенок кристаллизатора, что приводит к появлению поверхностных трещин в слитке и возрастанию вероятности прорывов, снижению выход годного металла. Нарушение траектории движения кристаллизатора может произойти из-за смещения опорных элементов рычагов механизма качания в условиях силового взаимодействия между оболочкой слитка и стенками кристаллизатора, нарушений условий настройки опорных элементов этих рычагов из-за износа или поломки подшипниковых узлов, следствием которого является появление аварийно-опасных люфтов в узлах сопряжения механизма качания.

Одним из наиболее распространенных дефектов механизма качания кристаллизатора является износ эксцентрика и подшипника эксцентрикового вала. Контроль за работой механизма качания кристаллизатора не позволяет обнаружить наличие этого дефекта, также как и люфта в виде рамы механизма качания, поскольку в этом случае положение центра дуги окружности, частью которой является траектория движения кристаллизатора, остается неизменным.

В качестве показателя точности формирования траектории движения кристаллизатора и на этой основе выявления дефектов механизма качания кристаллизатора может быть использована информация об изменении текущего положения в цикле качания кристаллизатора точки пересечения нормали к плоскости, повернутой на фиксированный угол к кристаллизатору и связанной с его широкими стенками, с вспомогательной плоскостью, расположенной на фиксированном расстоянии от кристаллизатора. Это следует из экспериментальных исследований, проведенных на криволинейной МНЛЗ цеха разливки Череповецкого меткомбината. Установлено, что при отсутствии дефектов в механизме качания кристаллизатора траектория движения упомянутой точки пересечения нормали описывается практически правильной синусоидальной зависимостью, а положение средней линии синусоиды в процессе эксплуатации механизма качания кристаллизатора сохраняет неизменное значение. При появлении люфтов в узлах сопряжения рычагов, неверной настройке или смещении опор механизма качания кристаллизатора происходит изменение положения средней линии траектории движения точки пересечения упомянутой нормали за полный период поворота вала привода механизма качания кристаллизатора.

При появлении люфта в эксцентрике или вилке рамы, поломке подшипника эксцентрикового вала происходит искажение синусоидальной траектории движения точки пересечения нормали с вспомогательной плоскостью в цикле качания кристаллизатора.

Таким образом, для повышения точности контроля дефектов механизма качания кристаллизатора, повышения качества металла и производительности разливки необходимо осуществить полный цикл качания кристаллизатора и измерить текущее положение точки пересечения нормали к плоскости, повернутой на фиксированный угол к кристаллизатору и жестко связанной с его широкими стенками, с вспомогательной плоскостью, расположенной на фиксированном расстоянии от кристаллизатора, определить текущее среднее значение отклонения точек пересечения нормали и сравнить его с некоторым эталонным значением, зафиксированным на настроенном и исправном механизме качания кристаллизатора. Среднее значение  текущих отклонений Xji в положении точки пересечения нормали за j-й цикл качания кристаллизатора может быть вычислено в соответствии с зависимостью

текущих отклонений Xji в положении точки пересечения нормали за j-й цикл качания кристаллизатора может быть вычислено в соответствии с зависимостью =

=

X

X где i(1...N) - количество отсчетов текущего значения отклонения точки пересечения нормали Xji в цикле качания кристаллизатора. В эталонном цикле качания кристаллизатора, за который принимают цикл перед началом компании по эксплуатации настроенного и исправного механизмов качания кристаллизатора

где i(1...N) - количество отсчетов текущего значения отклонения точки пересечения нормали Xji в цикле качания кристаллизатора. В эталонном цикле качания кристаллизатора, за который принимают цикл перед началом компании по эксплуатации настроенного и исправного механизмов качания кристаллизатора =

=

X

X

Таким образом, величина разности

Aj= [ -

-  ] определяет смещение средней линии амплитуды отклонения точки пересечения нормали к плоскости, жестко связанной с кристаллизатором, с вспомогательной плоскостью, расположенной на фиксированном расстоянии от него. В случае превышения результатом сравнения Аj заданного значения формируют сигнал о наличии аварийно-опасного люфта или неправильной настройки опорных элементов рычагов механизма качания кристаллизатора.

] определяет смещение средней линии амплитуды отклонения точки пересечения нормали к плоскости, жестко связанной с кристаллизатором, с вспомогательной плоскостью, расположенной на фиксированном расстоянии от него. В случае превышения результатом сравнения Аj заданного значения формируют сигнал о наличии аварийно-опасного люфта или неправильной настройки опорных элементов рычагов механизма качания кристаллизатора.

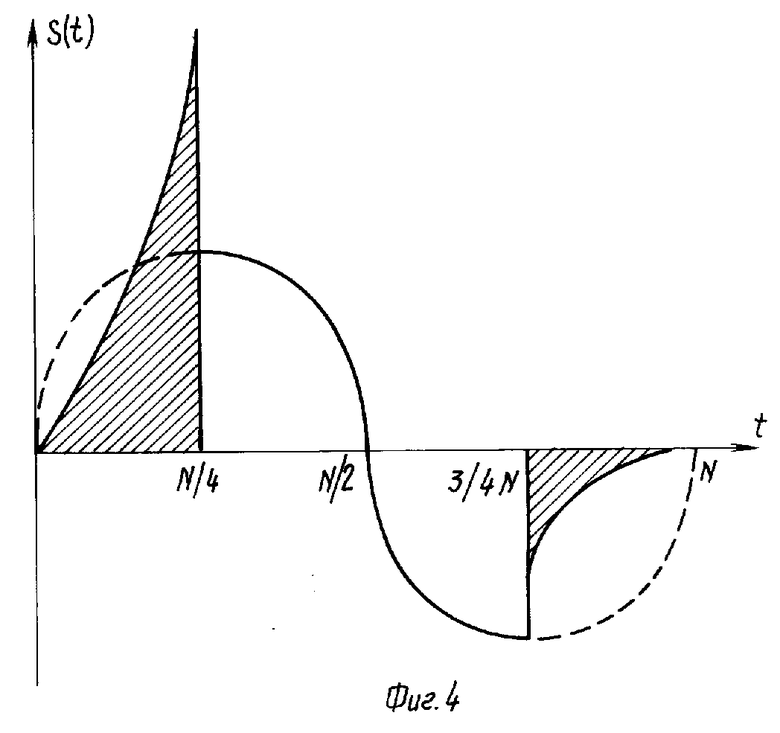

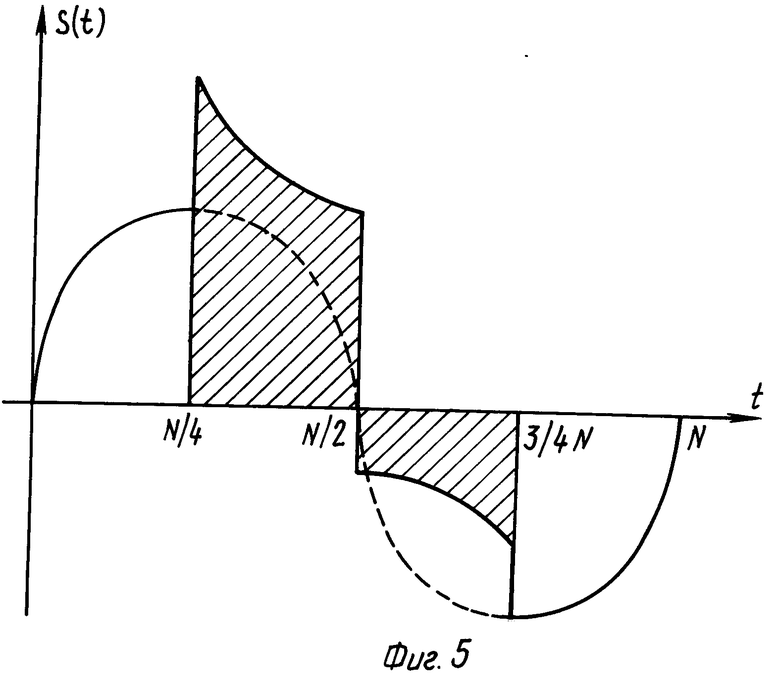

Для проверки траектории точки пересечения нормали на отсутствии искажений, связанных с наличием люфта в эксцентрике или вилке рамы, необходимо вычислить площади под кривой, характеризующей перемещение упомянутой точки в равные промежутки времени в противоположных фазах движения кристаллизатора и сравнить их между собой, что достигается вычислением разностей сумм текущих отклонений точки пересечения нормали за промежутки времени, равные, например, четверти периода цикла качания кристаллизатора. Причем исследованиями и анализом кинематических цепей привода качания кристаллизатора установлено, что при наличии люфта или поломке подшипника в эксцентрике механизма качания наиболее существенно отличаются площади под кривой, характеризующей перемещение точки пересечения нормали, за первую и последнюю четверти периода цикла качания кристаллизатора, а при наличии люфта в вилке рамы за вторую и третью четверти периода соответственно. Таким образом, при превышении разностью

Dj=

Xij- Xj-

Xij- Xj- (Xij- Xij)

(Xij- Xij) заданного значения фиксируют наличие дефекта механизма качания в эксцентрике, а при увеличении разности Bj=

заданного значения фиксируют наличие дефекта механизма качания в эксцентрике, а при увеличении разности Bj= Xij- Xj-

Xij- Xj- (Xj- Xij)

(Xj- Xij) выше допустимого о наличии люфта в вилке рамы.

выше допустимого о наличии люфта в вилке рамы.

В связи с изложенным предлагаемое техническое решение имеет новое техническое свойство по сравнению с прототипом, так как позволяет провести идентификацию дефектов механизма качания кристаллизатора и определить наличие люфта в эксцентрике и вилке рамы механизма качания кристаллизатора и таким образом существенно повысить точность контроля состояния механизма качания кристаллизатора, качество отливаемых слитков и производительность разливки.

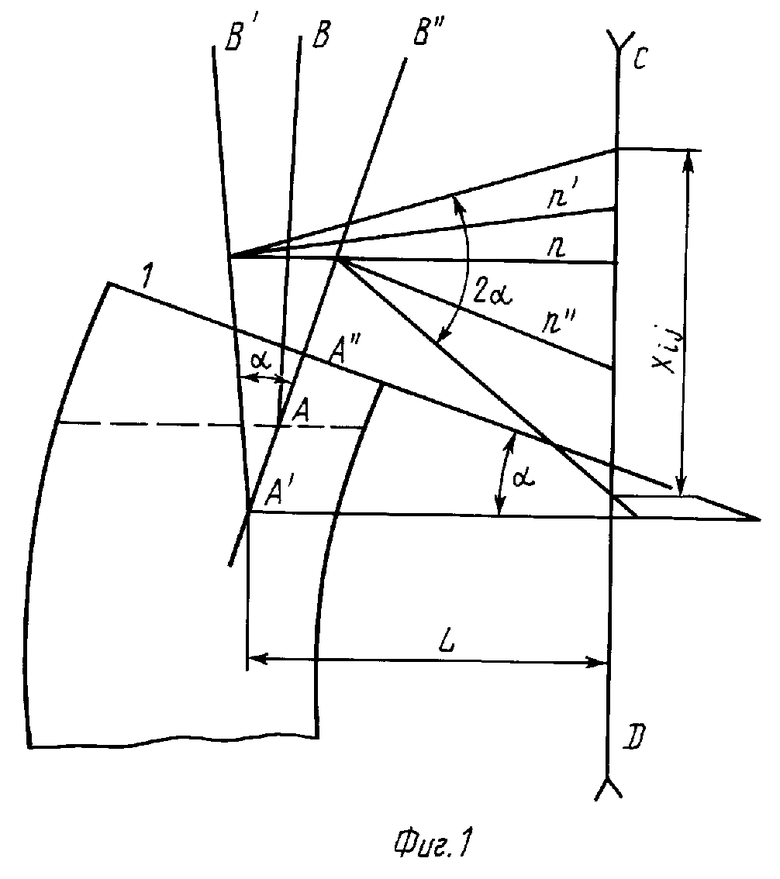

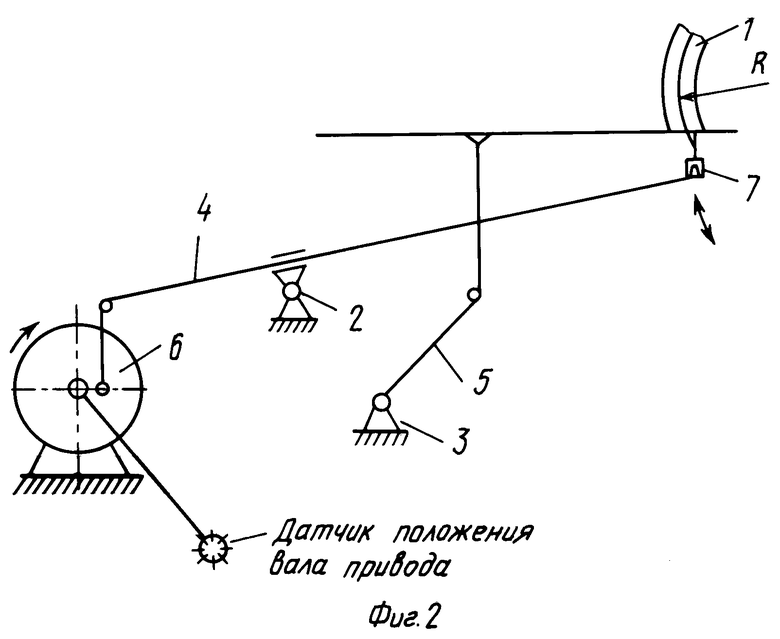

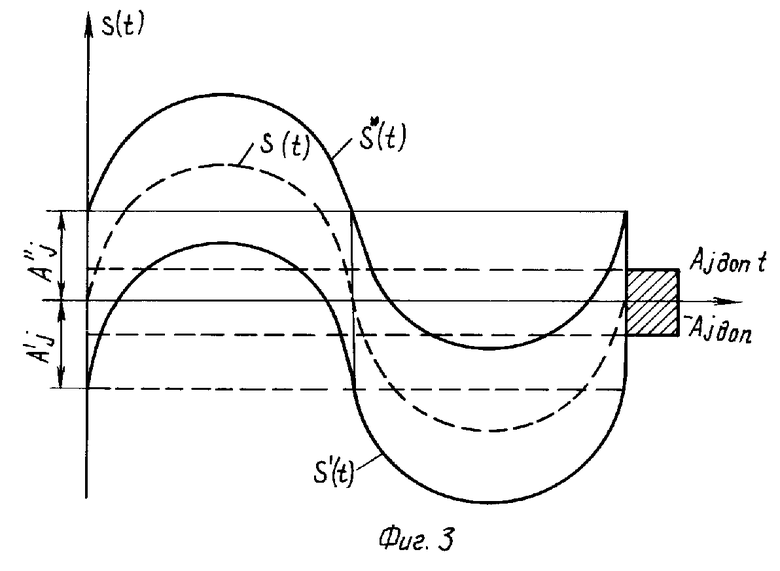

На фиг.1 показана схема способа контроля механизма качания кристаллизатора машины непрерывного литья заготовок с криволинейной технологической осью; на фиг.2 - кинематическая схема механизма качания кристаллизатора машины непрерывного литья заготовок; на фиг.3-5 - траектории перемещения S(t) точки пересечения нормали к плоскости, повернутой на фиксированный угол к кристаллизатору и жестко связанной с его стенками, с вспомогательной плоскостью, размещенной на фиксированном расстоянии от кристаллизатора. Пунктирной линией на фиг. 3-5 показаны кривые перемещений точки пересечения нормали плоскости, которые характеризуют нормальную с точки зрения наличия дефектов траектории этой точки в цикле качания кристаллизатора.

В изобретении контролируют положение точки пересечения нормали n (фиг. 1) к плоскости АВ, жестко связанной с верхней плоскостью стенки кристаллизатора 1 и наклоненной к нему под фиксированным углом β вспомогательной плоскостью CD, размещенной на некотором расстоянии L от плоскости АВ.

В качестве средств контроля положения точки пересечения нормали с вспомогательной плоскостью используются источник направленного излучения и оптическая система, в состав которой входят оптические отражатели, приемное устройство и устройство обработки изображений.

Источник направленного излучения установлен таким образом, что прямая, проходящая через оптическую ось излучателя при любом положении кристаллизатора, пересекает плоскость АВ отражателя. Принимая среднее положение кристаллизатора за нулевое, получаем угол отклонения верхней плоскости стенок кристаллизатора для его крайних положений

α= srcsin(A/R), где А - амплитуда качания кристаллизатора;

R - радиус технологической оси машины непрерывного литья заготовок.

Крайним положениям верхней плоскости кристаллизатора соответствуют положения нормалей n'и n'' и в соответствии с законами геометрической оптики угол отклонения отраженного от плоскости АВ луча равен удвоенному углу отклонения базовой стенки кристаллизатора относительно среднего его положения. Таким образом, отраженный луч на светоприемном экране (плоскость CD) отображает колебаний базовой стенки кристаллизатора в цикле его качания и определяет ее положение относительно оси роликовой проводки.

При отсутствии нарушений в настройке опорных элементов 2 и 3 и рычагов 4 и 5, люфтов в эксцентрике 6 и вилке 7 рамы кривая перемещения точки пересечения нормали к плоскости АВ с плоскостью CD имеет вид, показанный на фиг.3 пунктиром. В случае смещения опорных элементов или появления люфтов в узлах соединения рычага 4 с толкателем или рычага 5 с рамой вследствие чрезмерных перегрузок на механизм качания кристаллизатора в процессе разливки фиксируется эквидестантное смещение кривой S(t) в ту или иную сторону (кривые S'(t) и S''(t), фиг.3).

Это связано со смещением среднего положения кристаллизатора вниз или вверх в зависимости от направления сдвига опорных элементов или месторасположения дефектных узлов сопряжения рычагов. Для выявления такого вида нарушений в работе механизма качания достаточно определить смещение Аj от эталонного значения Sэ средней линии амплитуды отклонения точки пересечения нормали к плоскости АВ с вспомогательной плоскостью CD за полный цикл качания кристаллизатора и сравнить это отклонение с заданным или допустимым значением Sдоп. В случае превышения допустимого значения принимают меры к остановке механизма качания кристаллизатора с целью устранения дефекта.

При появлении люфта в эксцентрике 6 или его поломке искажается вид синусоидальной кривой S(t) в соответствии с фиг.4. Причем анализ графика показывает, что наиболее существенно отличаются площади под кривой S(t), ограниченные временными интервалами, соответствующими первой и последней четвертям периода цикла качания кристаллизатора.

П р и м е р 1. На криволинейной машине непрерывного литья заготовок после ремонта механизма качания установлен кристаллизатор сечением 0,25х1,44 м. На верхней плоскости рабочих стенок установили под углом 90о к этой плоскости оптический отражатель в виде зеркала. На расстоянии L = 10 м от точки установки отражателя размещены источник направленного излучения - оптический квантовый генератор ЛГИ ≈ 201 и приемное устройство в составе: экрана, изображение с которого считывается блоком обработки в виде телекамеры КТН-1 с встроенным блоком цифровой развертки, вычислительным блоком, блоком ввода и вывода, контроллера программируемого универсального "Электроника К1-20". На приводном валу механизма качания кристаллизатора установлен импульсно-кодовый датчик угловых перемещений ФС-12. Для ввода допустимых значений отклонений использован блок клавиатуры ВМ 27-1-1.

Отображение текущих результатов контроля осуществляется на шести-семи сегментных знаковых индикаторах АЛС 320А. Выход за пределы допустимых значений регистрируется загоранием соответствующих светодиодов красного, желтого, зеленого цветов.

Система настроена таким образом, что в контроллере вычисляется код центра отраженного от оптического зеркала пятна, текущее положение на оптическом экране которого соответствует текущему положению точки пересечения нормали к плоскости оптического отражателя с плоскостью экрана. Величина отклонений точки пересечения выдается в виде десятичного кода от 0 до 255.

При запуске машины установлена частота качания кристаллизатора 1 Гц и амплитуда 11 мм. На оптическом экране зафиксировано соответствующее колебание отраженного луча с амплитудой 11 мм, а общий размах колебаний соответствует 22 мм.

В верхней точке траектории движения кристаллизатора зафиксирован десятичный код центра пятна 220, а в нижний 50. Вычисленная в контроллере координата средней линии амплитуды отклонения соответствует десятичному коду 135 и принята за эталонное значение. Провели серию разливок металла на машине непрерывного литья, после чего зафиксировали новое положение средней линии амплитуда отклонений за полный период поворота вала привода механизма качания 148. Значение

Aj=  -

-  таким образом составляет в десятичном коде 13. Допустимое отклонение составляет 10. В результате сравнения получаем значение Аj, превышающее допустимое. Таким образом, зафиксировано нарушение в работе механизма качания кристаллизатора в виде смещения опорных элементов рычагов, производится корректировка их положения, после чего зафиксировано положение средней линии амплитуды отклонения в десятичном коде 138, что находится в пределах допуска по отношению к эталонному значению.

таким образом составляет в десятичном коде 13. Допустимое отклонение составляет 10. В результате сравнения получаем значение Аj, превышающее допустимое. Таким образом, зафиксировано нарушение в работе механизма качания кристаллизатора в виде смещения опорных элементов рычагов, производится корректировка их положения, после чего зафиксировано положение средней линии амплитуды отклонения в десятичном коде 138, что находится в пределах допуска по отношению к эталонному значению.

П р и м е р 2. На криволинейной машине непрерывного литья заготовок после серии разливок проводят проверку состояния механизма качания. На верхней плоскости рабочих стенок кристаллизатора установлен оптический отражатель, на расстоянии L = =10 м от точки установки отражателя размещен оптический квантовый генератор и оптический экран с блоком обработки изображения. Производят качание кристаллизатора с частотой 2 Гц и амплитудой 11 мм. Положение вала привода механизма качания определяют при помощи импульсно-кодового датчика угловых перемещений. Зафиксированное отклонение луча на оптическом экране составило в десятичном коде 182, а в абсолютных единицах 22,8 мм.

Величина разности площадей под кривой изменения положения пересечения центра отраженного лазерного луча с плоскостью оптического экрана за первую и последнюю четверти периода цикла движения кристаллизатора, вычисленная по зависимости

Dj=

(Xij-

(Xij-  ) -

) - (

( - Xij)

- Xij) составила в десятичном коде величину 13,4, а величина разности площадей за вторую и третью четверти периода цикла движения кристаллизатора, определенного по сигналам с датчиках угловых перемещений вала привода составила

составила в десятичном коде величину 13,4, а величина разности площадей за вторую и третью четверти периода цикла движения кристаллизатора, определенного по сигналам с датчиках угловых перемещений вала привода составила

Bj=  Xij-

Xij-  ) -

) -  (

( - Xij)

- Xij) = 12,6

= 12,6

Допустимые значения Djдоп. и Вjдоп. составляют в десятичном коде соответственно 15 и 10. Таким образом в результате проверки зафиксировано превышение допустимого значения величиной Вj, характеризующей наличие люфта в вилке. После ремонта механизма качания и замены подшипников вилки зафиксировано значение Вj = 6,2, что находится в пределах допуска для данного механизма качания.

П р и м е р 3. На машине непрерывного литья заготовок проводят профилактическую проверку состояния механизма качания кристаллизатора. Оптический экран размещен на расстоянии L = 10 м от точки установки отражателя. Производят качание кристаллизатора с частотой 1 Гц и амплитудой 11 мм. Положение вала привода определяют при помощи импульсно-кодового датчика угловых перемещений. Зафиксированное отклонение центра отраженного луча на оптическом экране составило в десятичном коде 196, а в абсолютных единицах 23,9. Величина разности площадей под кривой изменения положения пересечения центра отраженного лазерного луча с плоскостью оптического экрана за первую и последнюю четверть периода цикла движения кристаллизатора составила в десятичном коде Dj = 16,8, а величина разности площадей за вторую и третью четверти периода цикла движения кристаллизатора, определенного по сигналам с датчика угловых перемещений, составила Bj = 6,9. Допустимые значения Dj= 15 и Bj = 10. Таким образом зафиксировано наличие аварийно-опасного люфта в эксцентрике вала привода механизма качания кристаллизатора. После ремонта эксцентрика провели повторную проверку механизма качания. Получена величина Dj = =11,4, которая не превышает допустимого значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015813C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015811C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015814C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015812C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015815C1 |

| Способ автоматического контроля работы механизма качания кристаллизатора | 1985 |

|

SU1369867A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ВЫПЛАВКИ СТАЛИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2027777C1 |

| СПОСОБ УПРАВЛЕНИЯ ОКРУЖНЫМ РАСПРЕДЕЛЕНИЕМ ШИХТОВЫХ МАТЕРИАЛОВ НА КОЛОШНИКЕ ДОМЕННОЙ ПЕЧИ | 1991 |

|

RU2015169C1 |

| Способ управления тепловым состоянием слитка в машине непрерывного литья заготовок | 1991 |

|

SU1836183A3 |

| Способ управления процессом непрерывной разливки металла в неподвижный кристаллизатор и устройство для его осуществления | 1987 |

|

SU1447551A1 |

Изобретение относится к металлургии. Цель изобретения - повышение качества металла и производительности разливки путем увеличения точности контроля дефектов механизма качания кристаллизатора. В способе измеряют текущее положение точек пересечения нормали к плоскости, повернутой на фиксированный угол к кристаллизатору (К) и жестко связанной с его стенками, с вспомогательной плоскостью, расположенной на фиксированном расстоянии от К. Формируют эталонную величину среднего значения отклонений точек пересечения упомянутой нормали за полный период поворота вала привода качания К. При отклонении измеренной величины среднего значения отклонений от эталонного на величину больше заданной определяют наличие деффекта настройки или аварийно опасного люфта в опорах механизма качания К. Кроме того, определяют модули разности сумм текущих отклонений точки пересечения с вспомогательной плоскостью нормали к плоскости, повернутой на фиксированный угол к кристаллизатору, от их среднего значения за первую и последнюю, а также за вторую и третью четверти периода поворота вала привода механизма качания. При превышении этими разностями заданного значения фиксируют наличие аварийно опасных люфтов в эксцентрике или вилке рамы механизма качания К соответственно. 2 з.п.ф-лы, 5 ил.

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПЕРЕКОСОВ КРИСТАЛЛИЗАТОРА | 1972 |

|

SU427780A1 |

Авторы

Даты

1995-01-09—Публикация

1992-02-18—Подача