Изобретение относится к литейному производству и может быть использовано при изготовлении кремниевых пластин облегченной конструкции.

Кремниевые пластины, применяемые в оптическом приборостроении, должны быть жесткими и вместе с тем легкими. Теоретически для обеспечения необходимой жесткости толщина h пластины должна составлять 1/6-1/10 от ее диаметра D. В случае изготовления монолитных пластин, например диаметром 600 и 800 мм, с соотношением D/h = 10, их масса составляет 39,5 и 93,6 кг соответственно. Такой же жесткостью обладает и пластина облегченной конструкции, в которой монолитная часть hм составляет 10-15 мм, а остальная часть толщиной hст выполнена ячеистой. При этом высота (глубина) круглых или квадратных полостей в теле пластины зависит от ее диаметра и составляет на практике 20-100 мм. Отношение массы монолитной пластины к массе пластины с полостями называется коэффициентом облегчения. Его величина должна составлять 1,5-2. Обычно облегчение монолитных пластин достигается механической выборкой полостей алмазированным инструментом. Операция является очень трудоемкой и дорогостоящей, а формирование полостей в процессе литья пластин связано с целым рядом трудностей, обусловленных особенностями физико-механических свойств кремния.

Известна конструкция разборной литейной фоpмы (изложницы), состоящей из графитового основания и бокового кольца из диоксида кремния, полученного методом парофазного гидролиза тетрахлорсилана в пламени горелки.

Форма позволяет получать заливкой расплава с последующей направленной кристаллизацией снизу вверх кремниевые монолитные пластины для оптики. Облегчение такой пластины достигается механической выборкой полостей. Для уменьшения вероятности прилипания кремния к форме, изготовленной из графита, ее внутреннюю (рабочую) поверхность покрывают пленкой карбида кремния, на которую нанесено порошкообразное вещество, например нитрид кремния.

Известна конструкция стержня, применяемого в литейных формах для формирования отверстий. Стержень состоит из сегментов и клиньев, сопрягаемых воедино осью. Сегменты и клинья сопрягаются по конической поверхности и имеют возможность смещения в радиальном направлении. Перемещение сегментов и клиньев компенсируется пружиной, устанавливаемой при сборке стержня с одного торца.

Недостатком описанной конструкции является сложность изготовления и невозможность ее применения для получения глухих отверстий.

Наиболее близким аналогичным решением по достигаемому результату является разборная графитовая форма для получения кремниевых куполообразных отливок с полостью. Внутренняя полость формируется разборным графитовым стержнем, установленным на основании и состоящим из подвижных сегментов и клиньев. Верхняя часть стержня выполнена в виде сферического сегмента, диаметр основания которого равен 0,3-0,6 диаметра стержня. Сборка стержня и его упругость обеспечивается компенсационными разрезными кольцами, установленными на основании и кольцевых выступах секторов и клиньев. Податливость стержня позволяет получать куполообразные отливки без трещин и его применение оправдано в случае получения кремниевых отливок с полостями диаметром более 100 мм. Изготовление и сборка стержней указанной конструкции диаметром 30-90 мм проблематично и с учетом большого их количества для производства одной облегченной пластины требует больших трудозатрат. Кроме того, куполообразная форма стержней уменьшает коэффициент облегчения пластин по сравнению с цилиндрической и не позволяет получать отливки с квадратными полостями.

Высокая химическая активность расплава кремния, увеличение объема при кристаллизации на 9,6% и повышенная хрупкость вынуждают вести процесс литья в вакууме с последующей направленной кристаллизацией, а заливку расплава производить в предварительно подогретую литейную форму с программированием скорости охлаждения после затвердевания. Кроме того, прилипание кремния к графитовым деталям литейной формы требует нанесения защитного покрытия на внутреннюю поверхность литейной формы и ограничивает температурные интервалы подогрева литейной формы и заливаемого расплава.

Известен способ литья кремниевых отливок для оптических целей в кварцевые литейные формы. Для исключения растрескивания отливки из-за термического удара и исключения сцепления кремния с формой нагрев формы осуществляют до 1050оС. Однако из-за различия в коэффициентах термического расширения кремния и кварца этим способом невозможно получить кремниевые отливки облегченной конструкции с внутренними полостями.

Известен также способ изготовления профильных изделий из кремния с полостями методом осаждения кремния из его газообразных соединений с последующим удалением формы высверливанием или выжиганием.

Этот способ является малопроизводительным и дорогостоящим, а также требует применения одноразовых форм.

Наиболее близким к предлагаемому решению является способ литья кремниевых тонкостенных изделий с внутренней полостью. Внутренняя полость формируется с помощью разборного графитового стержня. Литейную форму перед заливкой нагревают до 1050-1150оС, а охлаждение от температуры затвердевания до 900оС ведут со скоростью 0,066-0,2 град./с. Температуру формы после заливки расплава поддерживают в пределах 1150-1415оС.

Недостатком способа является сложность получения облегченных кремниевых изделий с многочисленными полостями вследствие разборной конструкции стержней для формирования полости, а температурный интервал 1050-1150оС предварительного подогрева литейной формы с монолитными стержнями не обеспечивает получения отливок с полостями различных размеров без сколов и трещин.

Предлагаемое техническое решение позволяет упростить конструкцию литейной формы для получения крупногабаритных кремниевых облегченных пластин и обеспечивает их получение с требуемым коэффициентом без трещин, пригодных для использования в качестве заготовок в оптическом приборостроении.

Согласно изобретению в разборной литейной форме, выполненной из графитового основания и боковой части, на основании устанавливают требуемое количество монолитных стержней с покрытием поверхности, контактирующей с расплавом кремния, нитридом кремния. Литейные стержни выполняют из графита, коэффициент термического расширения (КТР) которого в 1,7-2,1 раза превышает КТР кремния, а расстояние между стержнями устанавливают 0,07-0,2 от их высоты. Кроме того, боковая поверхность стержней имеет конусность 0,5-1о. Температуру литейной формы со стержнями перед заливкой расплава поддерживают равной

1400 - 0,1/αd, где d - диаметр или размер сечения стержня, мм;

α- КТР материала стержня;

1400 - максимально допустимая температура нагрева литейной формы перед заливкой;

0,1 - экспериментально установленное максимально допустимое увеличение размера стержня при его прогреве после заливки расплава, мм.

Возможность использования монолитных литейных стержней определяется соотношениями КТР кремния и графита и температурным интервалом подогрева литейной формы перед заливкой. КТР графита, из которого изготовлен стержень, должен в 1,7-2,1 раза превышать КТР кремния (например, графит марки МПГ-7 с КТР = 8 ˙10-6 град.).

Если соотношение КТР меньше 1,7, графитовые стержни защемляются в теле отливки и не извлекаются. При соотношении КТР больше 2,1 расширение стержней после заливки расплава столь велико, что в образовавшейся в начале кристаллизации кремниевой корке возникают трещины. По образовавшимся трещинам перегретый теплотой кристаллизации расплав продавливается и прилипает к стержням.

Если расстояние между стержнями меньше 0,07 от их высоты, то переохлажденный расплав кремния, имеющий большое поверхностное натяжение, не заполняет зазоры между стержнями. При зазоре между стержнями более 0,2 от высоты стержня невозможно достичь заданного коэффициента облегчения пластины.

Минимальная конусность боковой поверхности в 0,5о обеспечивает их извлечение даже при шероховатой поверхности. При конусности более 1о уменьшается коэффициент облегчения пластины.

Температура нагрева литейной формы со стержнями перед заливкой расплава должна быть расчетной. Если температура ниже расчетной, стержни при своем расширении разрывают перегородки. При температуре выше расчетной возрастает вероятность прилипания отливки к графиту. При этом из строя выходит как отливка, так и литейная форма.

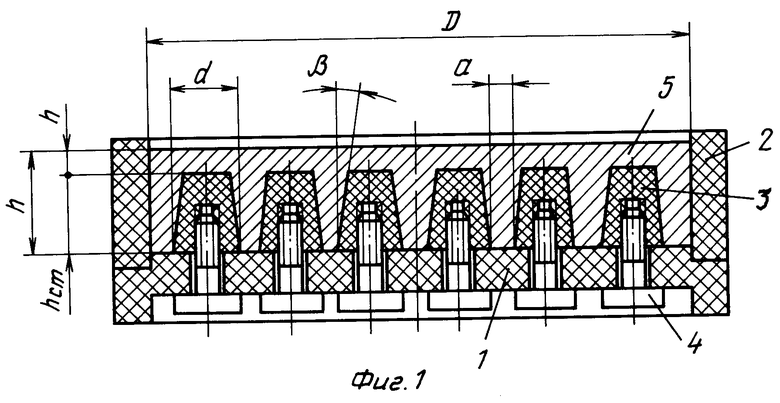

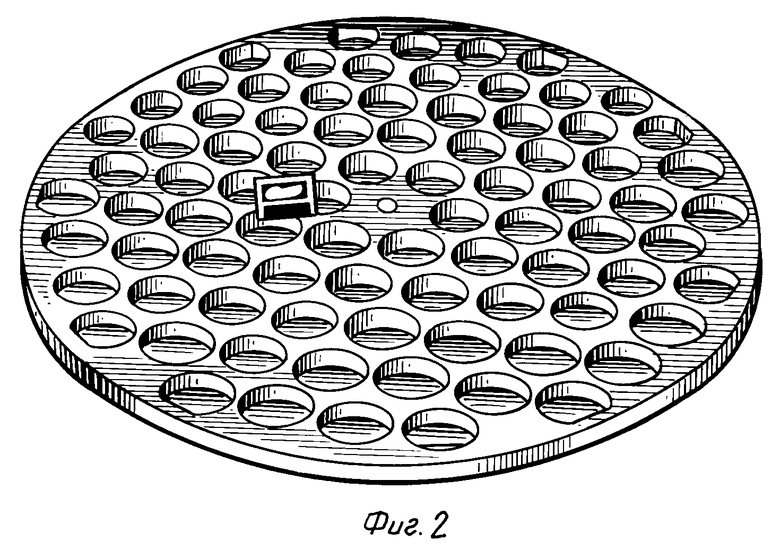

На фиг. 1 показана литейная форма в разрезе с кремниевой пластиной облегченной конструкции размером D и высотой h; на фиг.2 - внешний вид отливки.

На основании 1 устанавливают боковую часть (кольцо или призму) 2 и графитовые стержни 3 диаметром (или сечением квадрата) d. Стержни закрепляют графитовыми болтами 4. Стержни установлены друг от друга на расстоянии а и имеют конусность боковой поверхности с углом β. Кремниевая пластина 5 состоит из монолитной части высотой hм и ячеистой - высотой hст.

Литейную форму собирают в следующем порядке.

На основании 1 устанавливают стержни 3 и закрепляют болтами 4, после чего устанавливают боковую часть 2. Внутреннюю поверхность литейной формы, контактируют с расплавом, покрывают слоем нитрида кремния толщиной 100-200 мкм. В установке литья литейную форму перед заливкой расплава подогревают до температуры, рассчитанной по указанной формуле. В процессе разогрева стержни расширяются и принимают размеры d', соответствующие расчетной температуре. После заливки расплава температура стержней, как показали замеры, повышается на 60-100оС. При этом размер стержней увеличивается до d". Экспериментально установлено, что, если d"-d' не превышает 0,1 мм, то возникающие напряжения в отливке релаксируются в течение процессов направленной кристаллизации, отжига и программного охлаждения. По достижении в системе литейная форма - отливка комнатной температуры размер полостей в кремниевой отливке (d'- Δd') будет больше размера графитового стержня, что обеспечивает свободное извлечение стержня из тела отливки. Разбирают литейную форму следующим образом. Снимают боковую часть 2, литейную форму вместе с отливкой переворачивают, отворачивают крепежные болты 4 всех стержней 3 и снимают графитовое основание 1, после чего стержни извлекают из тела отливки.

П р и м е р 1. Кремниевые пластины облегченной конструкции диаметром 680 мм и общей высотой 70 мм производили в вакууме на модернизированной установке кремниевого литья С-3179 из загрузки массой 30 кг. Высота монолитной части пластины составляла 15 мм и ячеистой 55 мм. Литейную форму изготавливают из графита различных марок: основание и боковое кольцо из электродного графита марки ГЭ, стержни - из МПГ-К7. На основании с помощью графитовых болтов М12 закрепляют 84 стержня диаметром 60 мм и высотой 55 мм с конусностью боковой части в 1о. Минимальное расстояние между стержнями составляет 4 мм. Поверхность литейной формы, контактирующей с расплавом, покрывают слоем нитрида кремния толщиной 100-200 мкм. Литейную форму в собранном виде устанавливают на вращающийся шток установки литья в зоне подогревного нагревателя. Исходную загрузку - кремний полупроводниковой чистоты укладывают в кварцевый тигель диаметром 330 мм, который установлен в плавильном тепловом узле. Плавильный тигель в днище имеет сливной патрубок диаметром 16 мм и длиной 125 мм. Перед загрузкой исходного материала в сливной патрубок устанавливают кремниевый стержень, удерживающий расплав в тигле во время плавления загрузки. Печь вакуумируют и включают подогревной и плавильный нагреватели. К моменту расплавления и доведения температуры расплава до 1415оС температуру литейной формы доводят до 1192±5оС, а ее контроль осуществляют оптическим пирометром. Включают нагреватель выплавления кремниевой пробки и выпускают расплав. Визуально наблюдая за поверхностью расплава в литейной форме и регулируя мощность на подогревном нагревателе, проводят направленную кристаллизацию снизу вверх в течение 80 мин. По окончании процесса кристаллизации при 1300оС делают двухчасовую выдержку, а затем включают программатор и в течение 3 ч мощность на подогревном нагревателе уменьшают до нуля. Отливку с печью охлаждают не менее 16 ч. Коэффициент облегчения такой отливки составляет 1,97.

П р и м е р 2. Производили кремниевые пластины облегченной конструкции квадратного сечения размером 52x520 мм и общей высотой 85 мм. Высота монолитного слоя составляла 15 мм и высота ячеистой части пластины 70 мм. На квадратное основание толщиной 25 мм, изготовленное из графита марки ГЭ, устанавливают и закрепляют болтами М12 64 графитовых стержня квадратного сечения размером 50x50 мм и высотой 70 мм. Стержни изготавливают из графита марки МПГ-7 с конусностью боковой поверхности в 1о. Расстояние между стержнями составляло 13 мм. Боковую часть литейной формы формируют из графитовых пластин размером 530x120x10 мм, прикрепленных графитовыми болтами к основанию. Внутреннюю часть литейной формы после сборки покрывают слоем нитрида кремния толщиной 100-200 мкм. Масса исходной загрузки кремния составляла 28 кг. Литье пластин производили на модернизированной установке литья С-3179 в порядке и по режимам, изложенным в примере 1. Температуру литейной формы перед выливкой расплава поддерживают равной 1150оС. Коэффициент облегчения пластин достигает 1,95.

Использование предложенного технического решения позволяет получать крем- ниевые пластины облегченной конструкции для силовой и информационной оптики диаметром 100-1500 мм с коэффициентом облегчения 1,6-2.

Срок службы литейной формы в зависимости от типоразмера пластин составляет 30-50 процессов, выход годных пластин размером 520 и 680 мм на опытных партиях составил 62%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ МЕТАЛЛИЧЕСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2216427C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ТРУБНОГО КАТОДА ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2340426C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ И ЛИТЬЯ СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230823C2 |

| УСТРОЙСТВО ДЛЯ ХЛОРИРОВАНИЯ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ В РАСПЛАВЕ ХЛОРИДОВ МЕТАЛЛОВ | 1999 |

|

RU2165567C1 |

| Сферический передаточный механизм преимущественно роторной машины лопастного типа | 1989 |

|

SU1787214A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ТРУБНЫХ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ И/ИЛИ КОБАЛЬТА | 2007 |

|

RU2344019C1 |

| ПРОТЕКТОР И СПОСОБ ЕГО ЛИТЬЯ | 1998 |

|

RU2136783C1 |

| СПОСОБ МОНТАЖА И ПУСКА МАГНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2109850C1 |

| Шихта для выплавки синтетического чугуна | 1985 |

|

SU1310450A1 |

| Способ получения армированного каменного литья | 1982 |

|

SU1033330A1 |

Использование: в литейном производстве, в частности в производстве кремниевых пластин облегченной конструкции, применяемых в оптическом приборостроении. Сущность изобретения: литейная форма выполнена разборной из графита различных марок. Новым в устройстве литейной формы является выполнение литейных стержней монолитными из графита, коэффициент термического расширения которого в 1,7-2,1 раза превышает коэффициент термического расширения кремния, расстояние между стержнями составляет 0,07-0,2 от их высоты, а температуру литейной формы перед заливкой расплава поддерживают равной 1400 - 0,1/αd , где α - коэффициент термического расширения материала стержня; d - размер сечения литейного стержня, мм. 2 с. и 1 з.п. ф-лы, 2 ил.

СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВЫХ ПЛАСТИН ОБЛЕГЧЕННОЙ КОНСТРУКЦИИ И РАЗБОРНАЯ ЛИТЕЙНАЯ ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Авторское свидетельство СССР N 1085098, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-01-09—Публикация

1992-05-06—Подача