Изобретение относится к порошковой металлургии, в частности к производству фрикционных дисков припеканием накладок из порошковых материалов к стальной основе.

Фрикционный диск состоит из стальной основы - каркаса (сталь 30Х2Н2ВФМА-Ш), на который после меднения и диффузионного отжига напрессовывается с двух сторон порошковый материал БМК-1 и производится спекание под давлением при 710 ±10оС в защитной атмосфере.

Известен способ изготовления фрикционных дисков, включающий нанесение гальванического покрытия на стальной каркас и соединение его с прессованными накладками из порошкового материала на основе меди путем спекания под давлением в среде защитного газа.

Недостатком известного способа является низкая адгезионная прочность фрикционного слоя после спекания дисков в диапазоне температур 550-750оС, не обеспечивающих протекания диффузионных процессов в полном объеме.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления фрикционных дисков, включающий нанесение гальванического покрытия на стальную основу, прессование фрикционных накладок из порошкового материала БМК-1 и спекание под давлением в среде защитного газа при 720± 20оС в течение 3 ч. После спекания диски охлаждают до 200оС со скоростью 1,5-4,0 град/мин, далее произвольно.

К недостаткам данного способа следует отнести низкие адгезионные свойства фрикционного слоя и низкий уровень прочностных характеристик стального каркаса, что приводит к отслоению, микровыкрашиванию фрикционных накладок и потери геометрии диска в результате микропластической деформации каркаса.

Анализ вышедших из строя фрикционных дисков показал, что основными эксплуатационными дефектами являются разрушение материала покрытия, которое происходит преимущественно по межфазным поверхностям исходных гранул порошковых композитов материала БМК-1 без видимых следов пластической деформации; отслаивание фрикционного материала БМК-1 от стального каркаса; пластическая деформация стального каркаса, приводящая к выгибанию диска в форме зонтика, вследствие низких прочностных свойств стали.

Причиной образования первых двух эксплуатационных дефектов является относительно низкая температура спекания, не обеспечивающая протекания диффузионных процессов в достаточной степени.

Причиной третьего дефекта - низкой конструктивной прочности стального каркаса, напротив, является достаточно высокая температура нагрева дисков при спекании, приводящая к разупрочнению стали 30Х2Н2ФВМА-Ш, имеющей структуру мартенсита.

Таким образом, решение задачи комплексного повышения механических характеристик фрикционных дисков, состоящих из стального каркаса и накладок из порошкового материала БМК-1, ограничено наложением двух взаимно исключающих условий: необходимостью повышения температуры спекания дисков с целью увеличения адгезионной прочности материала БМК-1 и необходимостью снижения температуры спекания с целью подавления процессов разупрочнения материала каркаса - стали 30Х2Н2ВФМА-Ш.

Задачей изобретения является разработка способа изготовления фрикционных дисков, состоящих из стального каркаса и припеченных накладок из порошкового материала на медной основе, одновременно обеспечивающего повышение как адгезионной прочности фрикционного слоя, так и прочностных характеристик стального каркаса.

Поставленная задача решается путем реализации предлагаемого способа изготовления фрикционных дисков, включающего меднение стального каркаса и прессование фрикционных накладок известным способом, завершающегося спеканием в среде защитного газа при 800-830оС в течение 3 ч с последующим охлаждением со скоростью 5-15 град/мин.

Заявленный температурный диапазон спекания 800-830оС совмещен с режимом аустенизации среднеуглеродистой комплекснолегированной конструкционной стали каркаса, что позволяет при последующем регламентируемом охлаждении (со скоростью в интервале значений 5-15 град/мин до температуры 200оС) получить структуру бейнита, обладающую более высоким комплексом механических свойств в сравнении со структурой мартенсита отпуска. В известном способе температурный режим спекания совмещен с интервалом высокого отпуска материала каркаса - среднеуглеродистой комплекснолегированной стали со структурой мартенсита, ограниченным критической температурой Ас1 (740оС), в котором скорость разупрочнения стали определяется необратимыми диффузионными процессами, и, следовательно, возможность существенного повышения комплекса свойств ограничена.

С повышением температуры спекания увеличивается адгезионная прочность фрикционного материала, но при температуре спекания выше 830оС наблюдается выпотевание из порошкового материала легкоплавкой фазы.

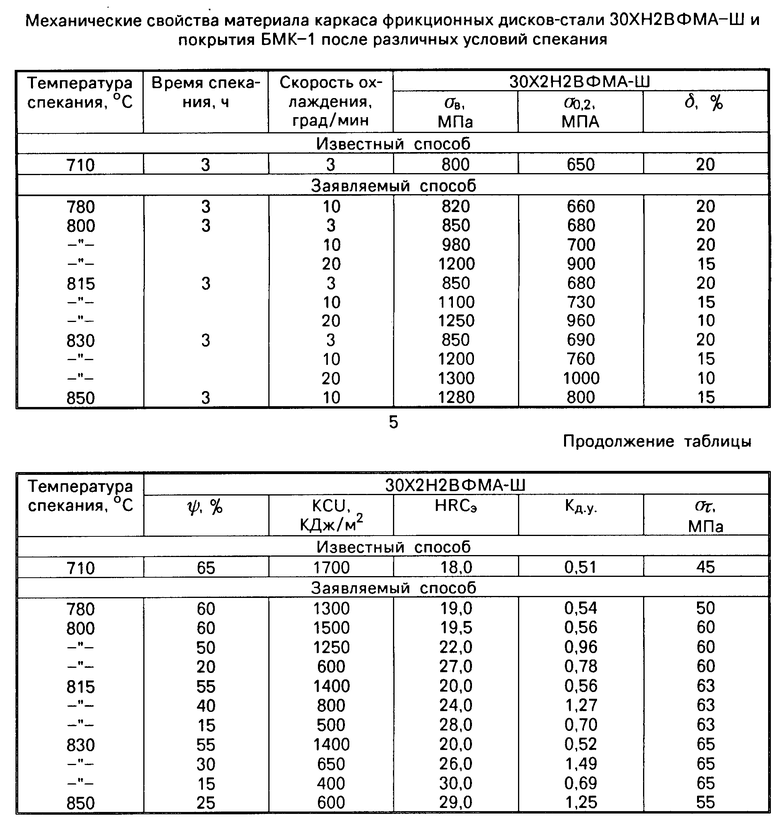

Заявляемый интервал скоростей охлаждения дисков после операции спекания определяется тем, что, с одной стороны, при охлаждении со скоростью более 20 град/мин происходит подкалка стали каркаса на мартенсит (снижающая запас пластичности), требующая дополнительного отпуска, а с другой, при охлаждении со скоростью менее 5 град/мин происходит частичный распад переохлажденного аустенита в надкритической области температур (выше Аr3) с образованием низкопрочных структурных составляющих (перлита, сорбита), приводящий к снижению свойств (см. таблицу).

В результате спекания фрикционных дисков по режимам заявляемого способа существенно повышаются прочностные характеристики стального каркаса - предел прочности σв, предел текучести σ 0,2, коэффициент деформационного упрочнения Кд.у, твердость HRCэ, а также адгезионная прочность фрикционного слоя στ при постоянстве его фазового состава.

Отличительные признаки предлагаемого способа по сравнению с прототипом следующие: фрикционные диски, состоящие из стального каркаса стали 30Х2Н2ВФМА-Ш и накладок из материала БМК-1, спекают при 800-830оС; охлаждение спеченных дисков производят до 200оС со скоростью 5-15 град/мин.

На стальной каркас (сталь 30Х2Н2ВФМА-Ш) после электролитического меднения и диффузионного отжига припекали с двух сторон накладки из порошкового материала БМК-1 следующего состава, мас.%: Sn 8-9; Pb 4-5; Zn 6-7; Fe 3-4; C 0,75-1,25; Si 0,75-1,0; Cu - остальное. Производили спекание под давлением 0,8-1,2 МПа в среде диссоциированного аммиака при 800-830оС в течение 3 ч. Затем диски охлаждали в защитной атмосфере со скоростью в интервале 5-15 град/мин до 200оС, далее на воздухе.

Исследования микроструктуры материала фрикционных дисков проводили методом растровой электронной микроскопии на приборе "jsm T-300" и методом рентгеноспектрального микроанализа на приборе "Stereoscan S4", фазовый состав исследовали рентгеноструктурным методом на дифрактометре "HZG-4/A-2".

Исследование механических характеристик проводили при 20оС. Определяли прочностные характеристики стальной основы на образцах-свидетелях, прошедших обработку совместно с дисками: предел прочности σв, предел текучести σ 02, относительное удлинение δ , относительное поперечное сужение Ψ по ГОСТ 1497-84; коэффициент деформационного упрочнения Кд.у.=( σв/σ0,2)2-1; твердость HRCэ по ГОСТ 8064-79; ударную вязкость KCU по ГОСТ 9454-78. Адгезионные свойства фрикционного слоя определяли на сдвиг по ASTM STP 640 на механической машине "FP 100/1" при скорости перемещения захвата 1 мм/мин.

Механические характеристики материала фрикционных дисков для различных режимов спекания представлены в таблице. Из полученных результатов видно, что повышение температуры спекания от 710 до 800 и 830оС повышает адгезионную прочность στ материала БМК-1 в среднем на 33 и 44% соответственно. Существенно возрастают и прочностные характеристики и твердость. Так, увеличение значения σв для спекания 800 и 830оС составляет соответственно 23 и 50% , при этом увеличивается значение коэффициента деформационного упрочнения Кд.у. от 0,51 (для Тспек=710оС) до 0,96 ... 1,49. Увеличение значения Кд.у. соответствует повышению сопротивления материала локализации пластической деформации и снижению вероятности хрупкого разрушения деталей, подверженных интенсивному силовому воздействию. Снижение ударной вязкости стали с повышением температуры спекания дисков является закономерным фактом и вполне соответствует достигаемому уровню прочности. Кроме этого, величина KCU порядка 600 КДж/м2 является достаточной для тяжелонагруженных конструкций, тем более, что рабочее сечение фрикционного диска существенно меньше испытанного на ударный изгиб образца, а значит имеет большую возможность для объемной пластической релаксации напряжений.

Повышение температуры спекания до 850оС и выше приводит к снижению адгезионной прочности материала покрытия БМК-1 (таблица) в результате подплавления легкоплавких компонентов.

Наложение дополнительного отпуска 650оС 3 ч снижает прочностные характеристики стали и адгезионную прочность материала БМК-1, сохраняя тем не менее более высокий уровень свойств по сравнению со стандартным режимом спекания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный низкотемпературный свариваемый арматурный стержень | 2021 |

|

RU2774692C1 |

| СПОСОБ ОБРАБОТКИ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 1992 |

|

RU2048539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ, РАБОТАЮЩИХ ПОД ВНУТРЕННИМ ДАВЛЕНИЕМ | 1991 |

|

RU2009215C1 |

| Способ изготовления фрикционных изделий | 2015 |

|

RU2653385C2 |

| СПОСОБ ТЕРМООБРАБОТКИ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1992 |

|

RU2005799C1 |

| СПЕЧЕННОЕ ИЗДЕЛИЕ НА ОСНОВЕ ЖЕЛЕЗА, СОДЕРЖАЩЕЕ МЕДЬ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2280706C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2430978C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА СО СТРУКТУРОЙ ε - МАРТЕНСИТА И АНТИФРИКЦИОННОЕ ИЗДЕЛИЕ | 1992 |

|

RU2023737C1 |

| ВЫСОКОПРОЧНЫЙ СВАРИВАЕМЫЙ АРМАТУРНЫЙ ПРОФИЛЬ | 2012 |

|

RU2478727C1 |

| Способ изготовления фрикционных изделий | 2019 |

|

RU2812246C2 |

Способ изготовления фрикционных дисков заключается в том, что для повышения адгезионной прочности фрикционного материала и прочностных характеристик стальной основы фрикционные диски спекают при 800-830°С и охлаждают до 200°С со скоростью 5-15 град/мин. Температурный диапазон спекания совмещен с режимом аустенизации стали каркаса, что позволяет при последующем регламентируемом охлаждении получить структуру бейнита, обладающую более высоким комплексом механических свойств в сравнении со структурой мартенсита отпуска, характерной для материала основы. Кроме того, с повышением температуры спекания увеличивается адгезионная прочность фрикционного материала на 30-40%. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННЫХ ДИСКОВ,включающий предварительную обработку стального каркаса, нанесение на него гальванического медного покрытия, прессование накладок из порошковой смеси на медной основе и спекание накладок с каркасом под давлением в среде защитного газа в течение 3 ч с последующим контролируемым охлаждением до 200oС, отличающийся тем, что спекание проводят при 800 - 830oС, а охлаждение со скоростью 5 - 15 град/мин.

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1916 |

|

SU282A1 |

| Изготовление изделий из антифрикционных и фрикционных материалов на медной основе. | |||

Авторы

Даты

1995-01-09—Публикация

1992-04-13—Подача