Изобретение относится к манипуляторостроению и используется для очистки железнодорожных вагонов, в частности полувагонов, тальботов и других.

Наиболее близким по технической сущности и достигаемому результату является манипулятор для очистки вагонов с двухскатным полом, включающий смонтированную с возможностью горизонтального перемещения, подъема и опускания на жестко закрепленной снизу тележки самоходного портала телескопической направляющей цилиндрическую щетку, привод ее подъема и опускания и устройство управления.

Недостатком манипулятора является сложность перемещений щетки и повторение нескольких операций в кузове вагона, что снижает его производительность, а также эффективность очистки.

Целью изобретения является повышение производительности и эффективности очистки.

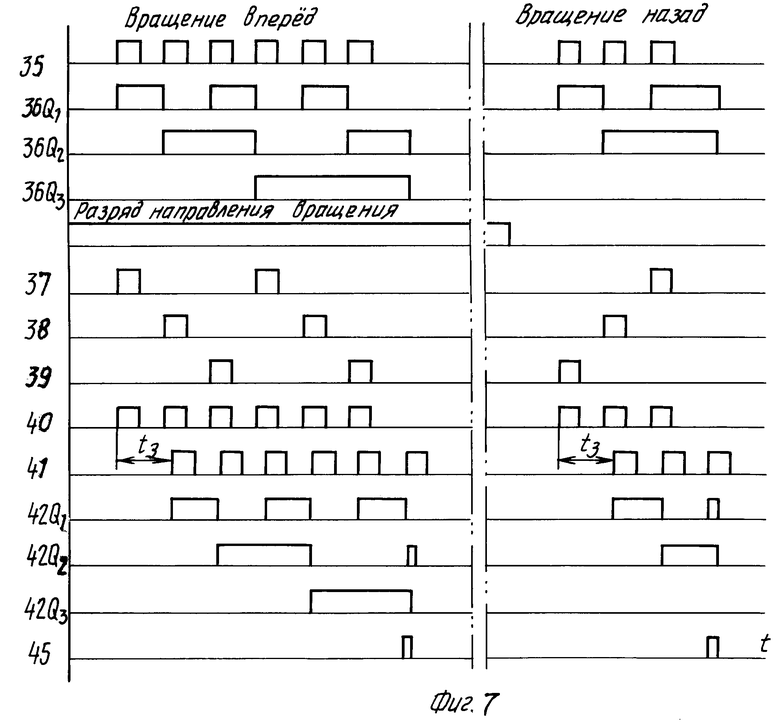

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - то же, вид сверху; на фиг. 3 - телескопическая направляющая; на фиг. 4 (а, б и в) - профилированная штанга; на фиг. 5 - программируемый контроллер; на фиг. 6 - мультиплексоры; на фиг. 7 - тактограмма перемещений шаговыми двигателями щетки в кузове вагона.

Манипулятор для очистки вагонов с двухскатным полом состоит из смонтированной на вертикальной телескопической направляющей 1 с возможностью подъема и опускания и перемещения на тележке 2 по самоходному порталу 3 цилиндрической щетки 4. Телескопическая направляющая 1 в верхней части жестко закреплена на тележке 2 в проеме самоходного портала 3 и выполнена в виде трех выдвижных звеньев 5-7, например, из полых труб, а на свободном конце последнего звена на разведенных цапфах в подшипниках установлена горизонтальная ось цилиндрической щетки 4. Звено 7 установлено с возможностью перемещения в звене 6, которое в свою очередь установлено с возможностью перемещения в звене 5. Каждое выдвижное звено снабжено выступом 8 и удерживающим буртиком 9 для ограничения выхода выдвигаемого звена из предыдущего. Вилкообразная опора 10 со смонтированной в ней горизонтальной щеткой 4 имеет подпружиненный хвостовик 11, установленный с возможностью вертикального перемещения внутри звена 7 относительно неподвижно закрепленной на его конце крышки 12. Сбоку в верхней части на телескопической направляющей 1 и параллельно ей смонтирована, например, коробчатого сечения с продольным вырезом профилированная штанга 13, содержащая два выдвижных ползуна 14 и 15. Выдвижной ползун 14 установлен вертикально в профилированной штанге 13 и имеет на одном конце упор 16 для контакта с ограничителем 17 на профилированной штанге 13, а на другом конце - ограничитель 18 для упора 19 встроенного в него выдвижного ползуна 15, несущего на свободном конце палец 20, жестко закрепленный на звене 5 телескопической направляющей 1. На средней части одной из сторон выдвижного ползуна 15 по всей его длине выполнена зубчатая рейка 21 и на той же стороне выдвижного ползуна 14 выполнены с тем же шагом две зубчатые рейки 22, разнесенные между собой для прохода с боковым удержанием в буртиках ползуна 14 зубчатой рейки 21 на расстояние, большее ширины последней. В верхней части на опорах профилированной штанги 13 закреплен горизонтально шаговый двигатель 23 подъема и опускания щетки 4. На выходном валу которого жестко закреплено с возможностью контакта и выхода с зубчатой рейки 21 зубчатое колесо 24. С двух сторон относительно зубчатой рейки 21 на зубчатых рейках 22 установлены с возможностью перемещения по шлицам вдоль указанного вала подпружиненные относительно зубчатого колеса 24 зубчатые колеса 25 и 26. Муфта 27 вмонтирована в зубчатое колесо 24 с возможностью включения и отключения зубчатых колес 25 и 26 своими двумя полумуфтами, расположенными по разные стороны от неподвижной муфты 27 и встроенными в колеса 25 и 26.

Длина первого выдвижного ползуна 7 равна

L1=  tgα , а второго ползуна 6 равна L2 = H + Δ , где В - ширина кузова вагона;

tgα , а второго ползуна 6 равна L2 = H + Δ , где В - ширина кузова вагона;

α - угол наклона пола;

Н - высота кузова вагона;

Δ - безопасное расстояние над вагоном, включая габаритные размеры вилкообразной опоры 10 и цилиндрической щетки 4.

П р и м е р 1. Заданы размеры В = 2,8 м; α = 30о; Н = 2 м и Δ = 1 м, тогда L1 = 1,4˙ 0,57 ≈ 0,8 м и L2 = 3 м.

П р и м е р 2. Изменяя размеры В = 2,8 м; α = 45о; Н = 1,4 м и Δ = 1 м, получим L1 = 1,4˙ 1 = 1,4 м и L2 = 2,4 м.

Шаговый двигатель 28 перемещения портала 3 смонтирован под его рамой на его тележке, ось колеса которой связана с выходным валом двигателя. Выходной вал шагового двигателя 29 перемещения тележки 2 связан с осью колеса под ее рамой, установленной сверху на портале 1 с возможностью перемещения поперек вагона.

Манипулятор снабжен устройством управления, например, программируемым контроллером (ПК), к которому для управления каждым шаговым двигателем 23, 28, 29 подключено по одному параллельному регистру (RG) 30, вычитающему двоичному счетчику (СТ2) 31, дешифратору (ДС) 32, генератору импульсов (С) 33 с логическими элементами 34, 35, трехфазному тактовому генератору и три усилителя мощности У1, У2 и У3 на каждой фазе двигателя.

Трехфазный тактовый генератор выполнен в виде электронной схемы, включающей счетчик импульсов 36, мультиплексоры 37-39, логический элемент 40, элемент задержки (одновибратор) 41, счетчик импульсов 42 и логические элементы 43-45.

Манипулятор работает следующим образом.

Разгруженный полувагон с открытыми крышками люков устанавливается между конечными выключателями НО и КО под самоходным порталом 3 так, чтобы телескопическая направляющая 1 находилась над одной боковой стенкой вагона. Включается встроенный в цилиндрическую щетку 4 электропривод. Вращающаяся в подшипниках цапф вилкообразной опоры 10 цилиндрическая щетка 4 опускается включенным шаговым двигателем 23 на звеньях 5-7, выдвигаемых друг из друга с внутренней стороны, в кузов вагона и сметает остатки сыпучего груза вниз. Звено 7 выдвигается вниз соединяющим нижнее звено телескопической направляющей 1 с выдвижным ползуном 15 профилированной штанги 13 пальцем 20 до установки своего выступа 8 на удерживающем буртике 9 звена 6. Последнее выдвигается до остановки своего выступа 8 буртиком 9 звена 5. При вращении выходного вала шагового двигателя 23 в подшипниках с зубчатым колесом 24 по зубчатой рейке 21 выдвижной ползун 15 перемещается между зубчатыми рейками 22 в выдвижном ползуне 14 до фиксации его упора 19 с ограничителем 18.

В момент выхода из зацепления колеса 24 оператор включает электромагниты муфты 27, полумуфты которой притягивают по шлицам ведущего вала шагового двигателя 23 с обеих сторон к зубчатому колесу 24 подпружиненные зубчатые колеса 25 и 26, которые зацепляются за зубчатые рейки 22. Вращающиеся зубчатые колеса 25 и 26 выдвигают зубчатые рейки 22 вместе с выдвижным ползуном 14 при проходе зубчатого колеса 24 по открытой прорези упора 19 на максимальную длину, при которой выдвижной ползун 14 упором 16 упирается в ограничитель 17. При этом звено 6 опускает звено 7 вместе с цилиндрической щеткой 4 аналогично выдвижению звена 6 по звену 5, являющемуся конечным и неподвижным в месте закрепления телескопической направляющей 1 на тележке 2, как основание профилированной штанги 13.

После очистки цилиндрической щеткой 4 первой боковой стенки при ее опускании на конец крышки люка вагона включается шаговый двигатель 29 и тележка 2 перемещается по самоходному порталу 1 между конечными выключателями (к. в. ) НО' и КО' поперек вагона к другой его боковой стенке. Одновременно производится подъем вращающейся цилиндрической щетки 4 от к.в. НО'' по наклонной крышке люка звеном 7 от перемещения назад выдвижного ползуна 15 включены в обратную сторону шаговым двигателем 23. Производится полная очистка одной открытой крышки люка отбрасыванием цилиндрической щеткой 4 остатков в ее проем. После прохода поперек вагона цилиндрической щетки 4 хребтовой балки вагона электропривод выдвижения переключают в обратную сторону и очищают наклонную под другим углом к горизонту крышку люка при включении шагового двигателя 23 на опускание выдвижного ползуна 14. Далее шаговый двигатель 28 выключается и производится подъем цилиндрической щетки 4 при перемещении выдвижных ползунов 14 и 15 шаговым двигателем 23 в обратную сторону. В момент выхода зубчатых колес 25 и 26 с зубчатых реек 22 и зацепления зубчатого колеса 24 за зубчатую рейку 21 выключаются электромагнитные муфты 27, и зубчатые колеса 23 и 26 расходятся под действием пружин в разные стороны, а вращающееся зубчатое колесо 24 вдвигает зубчатую рейку 21 с выдвижным ползуном 14 обратно в профилированную штангу 13 до к.в. КO''. В случае необходимости повторной очистки шаговый двигатель 29 включается в обратную сторону и тележка 2 с цилиндрической щеткой возвращается на прежнее место у первой боковой стенки вагона и описанный цикл повторяется, в другом случае портал 3 перемещается шаговым двигателем 28 вдоль вагона к следующей паре крышек люков.

Разность угла наклона крышек люков вагона при их очистке цилиндрической щеткой 4 компенсируется величиной хода подпружиненного хвостовика 11 вилкообразной опоры 10 относительно удерживающей ее крышки 12 на звене 7.

При точном изготовлении и исключении больших зазоров в зубчатых передачах на выдвижных ползунах 14 и 15 возможен вариант жесткого крепления на ведущем валу шагового двигателя 23 зубчатых колес 24, 25 и 26, зацепленных одним шагом и модулем зубьев с соответствующими зубчатыми рейками 21 и 22.

Управление работой манипулятора осуществляется автоматически от программируемого контроллера, например, типа ПС-1, на выходе которого формируются коды скорости поворота шаговых двигателей 23, 28 и 29, углов их поворота, направления вращения, а также тактовые импульсы. На фиг. 5 рассмотрена схема управления одного из шаговых двигателей, например, 23. Очередная команда (код) от ПК поступает в регистр RG 30 и хранится в нем до поступления следующей команды. Код, определяющий скорость поворота двигателя 23 поступает на управляемый генератор импульсов G 33, состоящий из генератора прямоугольных импульсов и делителя частоты. Частота импульсов, поступающих с выхода генератора 33, таким образом пропорциональна коду скорости поворота шагового двигателя 23. Код угла поворота двигателя 23 с выхода регистра 30 поступает на вычитающий счетчик 31. Вначале в него записывается код угла поворота, а при выдаче импульсов генератором 33 через логический элемент 35 содержимое счетчика 31 уменьшается каждый раз на единицу. Когда содержимое счетчика 31 станет равным нулю, на всех выходах дешифратора ДС 32 (на выходы которого подаются сигналы с выхода вычитающего счетчика 31) появится сигнал логического нуля, который через элемент И попадает на верхний по схеме вход схемы ИЛИ 35. При этом поступление импульсов на выход элемента 35 прекратится. Таким образом, количество импульсов на выходе логического элемента 35 будет пропорционально углу поворота шагового двигателя 23, а их частота - пропорциональна скорости его вращения. С выхода логического элемента 35 импульсы поступают на счетный вход счетчика 36. По мере поступления импульсов (согласно фиг. 7) на выходах счетчика 36 появляется код, который поступает на дешифратор, построенный на мультиплексорах 37-39. На управляющие входы этих мультиплексоров хо - хn+1 поступают сигналы со счетчика 36, а на вход xn+2 поступает разряд направления вращения двигателя 23. На выходах мультиплексоров 37-39 последовательно появляются импульсы, которые усиливаются усилителями У1-У3 и подаются на обмотки двигателя 23. На одних из коммутируемых входов мультиплексоров 37-39 постоянно присутствуют сигналы логической "1", а на других коммутируемых входах - сигналы логического "0". Присутствие на входе с определенным номером логической "1" или логического "0" определяется разрядностью каждого мультиплексора МS.

Объясним принцип работы специального дешифратора на примере дешифратора, построенного на мультиплексорах 16 каналов (см. фиг. 6).

Со счетчика 36 на управляющие входы 20-22 всех трех мультиплексоров МS11, MS12, МS13 поступает подсчитанное число импульсов (пришедших на его счетный вход), а на вход 23 поступает разряд направления вращения шагового двигателя 23. Допустим, что на все четыре управляющих входа мультиплексоров 37-39 поступают уровни логического "0". При этом к выходам мультиплексоров 37-39 подсоединены коммутируемые входы с номером НОЛЬ, на которые у всех трех мультиплексоров поданы сигналы логического "0". Следовательно и на выходах всех трех мультиплексоров будут уровни логического "0". Как только показание счетчика 36 изменится, т.е. на входы 20 каждого мультиплексора будет приходить сигнал логической "1", то к выходу подключатся коммутируемые входы с номером ОДИН. При этом на выходе МS11 будет сигнал логической "1", а на выходах MS12 и MS13 - сигнал логического "0". Если показание счетчика 36 изменится еще раз, т.е. на управляющих входах 20, 22, 23 будет сигнал логического "0", а на входах 21 - сигнал логической "1", то к выходу подключатся коммутируемые входы с номером ДВА. Тогда на выходе МS11 уровень логической "1" сменится на логический "0", а на выходе МS12 появится уровень логической "1" и т.д. Одновременно с выходов мультиплексоров 37-39 через логический элемент 40 и элемент задержки - одновибратор (ОД) 41 сигналы подаются на счетный вход счетчика 7. Сигналы на выходах счетчика 36 и счетчика 42 сравниваются логическими элементами 43, 44 и через элемент ИЛИ 45 подаются на сбрасывающие входы обоих счетчиков. Таким образом, когда с выходов мультиплексоров 37-39 на обмотки шагового двигателя 23 будет подано столько импульсов, сколько их было на выходе логического элемента 35, оба счетчика 36 и 42 сбрасываются и подготавливаются для подсчета следующей серии импульсов. Таким образом, счетчики 36, 42, мультиплексоры 37-39, логические элементы 43-45, 40 и элемент задержки 41 реализуют трехфазный тактовый генератор, с той особенностью, что очередность выдачи импульсов на выходах мультиплексоров 37-39 зависит от разряда направления вращения шагового двигателя 23. Аналогичным образом осуществляется автоматическое управление через свои электронные схемы шаговыми двигателями 28, 29.

Программное управление действиями манипулятора сводится к циклическому выполнению трех этапов:

- последовательный опрос по заданной программе фотосчитывателем всех входных цепей, подсоединенных к вычитающим счетчикам СТ2, и запись их состояния в ячейки входной памяти ПК;

- последовательная обработка программой полученных данных из ячеек входной памяти и формирование очередных управляющих команд для передачи в регистры RG (при окончании выполнения предыдущих команд);

- последовательная запись в регистр RG сформированных команд.

При очистке манипулятором открытых сверху вагонов используются различные программы, осуществляющие требуемые для каждого типа вагонов перемещения рабочих органов и хранящиеся в памяти ПК. Выбор конкретной программы производит оператор путем ввода в ПК ее порядкового номера при начальном запуске. При необходимости входы регистров RG могут быть соединены с переключателями ручного управления, что обеспечит возможность ручного управления манипулятором и процесс его обучения. Управление каждым шаговым двигателем основано на изменении частоты, числа и порядка подачи импульсов постоянного напряжения на его фазные обмотки по команде от программного устройства, микропроцессора или ЭВМ.

Эффективность использования манипулятора для очистки вагонов заключается в более высокой скорости перемещения щетки шаговыми двигателями по определенной программе, отпадает необходимость установки большого количества датчиков для контроля перемещений щетки и повышается производительность и качество очистки вагонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАНИПУЛЯТОР ДЛЯ ОЧИСТКИ ВАГОНОВ | 1987 |

|

RU2028226C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВЕРХНЕЙ КРОМКИ ПОЛУВАГОНОВ | 2012 |

|

RU2512129C1 |

| Манипулятор для очистки железнодорожных полувагонов | 1985 |

|

SU1335492A1 |

| Устройство для выгрузки сыпучих грузов из вагонов | 1987 |

|

SU1562266A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НЕРОВНОСТЕЙ РЕЛЬСОВОГО ПУТИ | 1997 |

|

RU2134319C1 |

| Устройство для очистки вагонов | 1984 |

|

SU1341082A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ РЕЛЬСОВ В ВЕРТИКАЛЬНОЙ ПЛОСКОСТИ | 1998 |

|

RU2143359C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ БЕЗОПАСНОСТИ ДВИЖЕНИЯ ПОЕЗДОВ С ПОМОЩЬЮ ВАГОННЫХ ЭЛЕКТРОННЫХ ВЕСОВ | 1997 |

|

RU2160889C2 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ЭКИПАЖА | 1991 |

|

RU2047521C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЛОТКОВ ТОННЕЛЕЙ В МЕТРОПОЛИТЕНАХ | 1990 |

|

RU2009294C1 |

Использование: очистка вагонов от остатков сыпучих грузов. Сущность изобретения: цилиндрическая щетка 4 смонтирована на тележке 2 с телескопической направляющей 1 и опускается сверху из проема самоходного портала 3. Ползуны профилированной штанги установлены на телескопической направляющей 1, оснащены зубчатыми рейками и зубчатым колесом, насаженным на выходной вал шагового двигателя. Устройство управления выполнено в виде программируемого контролера ПК, снабженного параллельными регистрами, вычитающими двоичными счетчиками, дешифраторами, генераторами импульсов с логическими и трехфазными тактовыми генераторами с усилителями мощности, подключенными к фазам соответствующих шагов двигателей. Длина первого выдвижного ползуна равна L1= (B/2)·tg α , а второго - L2= H + Δ , где B - ширина кузова вагона, α - угол наклона пола, H -высота кузова вагона и D - безопасное расстояние над вагоном. 2 з.п. ф-лы, 7 ил.

L1= B/2 tgα

а второго

L2= H+Δ

где B - ширина кузова вагона;

α - угол наклона пола;

H - высота кузова вагона;

D - безопасное расстояние над вагоном.

| Манипулятор для очистки железнодорожных полувагонов | 1985 |

|

SU1335492A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1995-01-09—Публикация

1989-12-06—Подача