Изобретение относится к черной металлургии, в частности к электросталеплавильному производству.

Известен способ производства стали в дуговой печи, при котором с целью экранирования дуг шлаком в жидкие периоды плавки используется вдувание углеродсодержащих порошкообразных материалов преимущественно кокса и антрацита.

Газовая фаза, образующая в результате восстановления оксидов железа шлака углеродом либо же протекания реакции окисления углерода в объеме ванны вызывает вспенивание шлаков и экранирование ими дуг. Это позволяет работать с максимальной электрической мощностью и увеличить коэффициент использования энергии дуг. Однако использование порошкообразного углерода требует предварительной подготовки и сложного оборудования для его ввода в печь.

Известен также способ производства стали в дуговой печи, при котором для вспенивания шлака используется периодические присадки кокса в виде кусков, вводимых на поверхность шлака.

Однако в виду малой плотности кокса по отношению к плотности шлака он окисляется преимущественно кислородом атмосферы печи на поверхности шлака, не позволяя обеспечить формирования в печи стабильного пенистого шлака, имеющего значительную высоту и обеспечивающую работу печи с закрытыми дугами. Поэтому этот способ характеризуется малым КПД и повышенным расходом углеродистых материалов.

Известен также способ производства стали в дуговой печи, в котором для вспенивания шлака в качестве углеродосодержащего реагента используется чугун.

Чугун, имеющий повышенную плотность (6,6-7,7 г/см3), равную или большую плотность железоуглеродистого расплава (6,8-6,9 г/см3), и вводимый в ванну с определенной скоростью, зависящей от высоты падения, после ввода попадает на дно ванны, где расплавляется, смешиваясь с расплавом в печи.

Благодаря этому степень использования углерода повышается с 5-50 до 100% . Вместе с тем применение чушек чугуна для поддержания пенистого шлака не достигает полностью поставленных целей. При вводе холодных материалов вглубь расплава наблюдается интенсивное бурление и кратковременное выделение газовых пузырей на границе раздела жидкой и твердой фаз. Выделяющиеся при этом из жидкого расплава пузыри имеют большие размеры, характерные для донного происхождения, и поэтому частично разрушают пенистые шлаки.

К числу недостатков способа науглероживания с помощью чугуна является также относительное малое содержание в нем углерода, что увеличивает его расход.

Кроме того, переход углерода из чугуна в объем ванны вызывает снижение его концентрации, что уменьшает интенсивность реакции обезуглероживания на поверхности раздела шлак-металл и образование газовой фазы. Это влечет за собой увеличение расхода чугуна и снижает эффект присадки его в качестве вспенивателя. В целом использование чугуна значительно удорожает себестоимость выплавляемой стали. По этим причинам этот способ не получил распространения.

Наиболее близким по технической сущности к предлагаемому является способ выплавки стали в дуговой печи, включающий загрузку шихты, ее проплавление, доводку и выпуск, в котором в качестве вспенивающего материала используются брикеты из мелочи металлизированных окатышей и углеродистого материала, содержащие до 5% углерода.

Цель изобретения - быстрое получение вспененного шлака (сразу по расплавлению шихты), увеличение экраниpования электрических дуг этим шлаком и повышение степени усвоения энергии дуг металлической ванны, а также сокращение расхода углеродистого материала.

Поставленная цель достигается тем, что в предлагаемом способе в качестве углеродистого материала используют заготовку, приготовленную из кусков углеродистых материалов, залитых чугуном в соотношении 1:(6-8) по массе. Заготовка представляет собой чушку массой 5-35 кг, состоящую из кусков кокса либо другого углеродсодержащего вещества, залитых чугуном. В сравнении с чугуном предлагаемая заготовка обладает определенным преимуществом. Благодаря своей пониженной плотности (5,2-6,1 г/см3), превосходящей плотность шлака, но уступающей плотности жидкого расплава, предлагаемая заготовка, пройдя слой шлака, располагается на границе шлак-металл и погружена в слой металла на 50-80% своей высоты. В результате этого в локальной зоне, где плавится заготовка, наблюдается повышенная концентрация углерода (3,8-4,5%) по сравнению с концентрацией углерода в объеме ванны (0,1-0,8%). При этом достигается высокая и стабильная скорость окисления углерода и непрерывное выделение газа, состоящего из пузырьков окиси углерода. Преимущественное протекание реакции окисления углерода заготовки на границе шлак-металл способствует обильному образованию и выделению мелких, одинаковых по размеру пузырьков окиси углерода. За счет этого значительно усиливается пенообразование, повышается устойчивость шлаковой пены, увеличивается объем шлака и закрываются им дуги.

Предлагаемая заготовка, благодаря небольшим размерам и некоторой пористости, имеет развитую поверхность и выполняет роль центров газообразования, стабилизируя количество и размер образующихся пузырьков газа. По мере расплавления заготовки куски углеродсодержащего материала, не успевшие раствориться в металле, высвобождаются из заготовки и всплывают в шлак, где активно взаимодействуют с оксидами железа шлака. Вследствие увеличения поверхности и времени контакта кусков углеродсодержащего материала со шлаком и металлом эффективность использования углерода, вводимого в виде заготовки, значительно возрастает по сравнению с вводом корбюризатора на поверхность шлака (кокса, брикетов и др.). По этим причинам эффективность применения предлагаемой заготовки повышается, возрастает КПД использования углерода. Последнее дает возможность значительно - в 2-6 раз сократить расход углеродистого реагента по сравнению с известными способами.

Предлагаемая заготовка не дефицитна, а углерод в ней дешевле, чем в других корбюризаторах и вместе с тем вносит значительно (в 3-4 раза) больше углерода. Ее использование не требует специальных средств загрузки и изменения технологии плавки. Производство заготовки не представляет сложности и легко осуществимо на действующих разливочных машинах чугуна без дополнительных капитальных затрат с дооборудованием их системой дозирования углеродсодержащего материала.

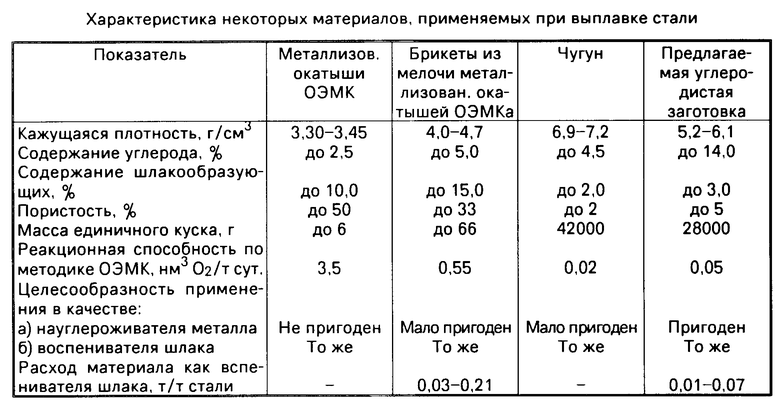

Предлагаемый способ существенно отличается от способа-прототипа по ряду физико-химических свойств, а именно (см. таблицу): по кажущейся плотности, содержанию шлакообразующих, реакционной способности (способности окисляться на воздухе при хранении и транспортировке) и др. Как следует из таблицы, предлагаемый углеродистый материал обладает комплексом существенных преимуществ по сравнению с материалом по прототипу. Благодаря этим преимуществам предлагаемый материал (заготовки) обеспечивает достижение нового положительного эффекта по сравнению с прототипом.

Значительная масса единичного куска и большая его плотность по сравнению с брикетами прототипа обеспечивают погружение предлагаемого материала в толщу металла. В сочетании с более высоким содержанием углерода это позволяет при меньшем удельном расходе его получить больший положительный эффект: увеличение толщины шлакового вспененного слоя в 3-5 раз, а, следовательно, и более надежное закрытие электрических дуг и сохранение стен и свода печи; повышение производительности печи на 1-2% за счет увеличения коэффициента использования тепла дуг, который повысится на 6-7%; снижение расхода электроэнергии на 5-6% и расхода электродов на 0,2-0,5 кг/т стали.

Кроме того, предлагаемый материал (заготовка) может применяться для науглероживания металла с увеличением содержания углерода в стали на 0,2-0,7% . Брикеты ОЭМК для этой цели не пригодны, так как содержат почти в три раза меньше углерода, а стоимость 1 кг углерода в них в два раза больше, чем в предлагаемой заготовке.

Сочетание в одном материале двух компонентов, сильно отличающихся по плотности: чугуна с плотностью 6,9-7,2 г/см3 и углеродистых компонентов, например, кокса с насыпной плотностью 0,45-0,5 г/см3 и кажущейся плотностью 0,91-1,0 г/см3 при соотношении их по массе в пределах 1:(6-8) позволяет получить чушку со средней кажущейся плотностью 5,2-6,1 г/см3, что обеспечивает погружение ее под шлак в поверхностные слои металлической ванны. В случае, если заготовка содержит углеродистых материалов менее 1 или чугуна > 8, она обедняется углеродом и расход ее на 1 т металла увеличивается, что отрицательно отражается на технико-экономических показателях плавки.

П р и м е р 1. Выплавку стали по предлагаемому способу осуществляли в 3 т дуговой электропечи ДСП-ЗА, позволяющую работать с садкой до 6 т. Мощность трансформатора - 2000 кВа, пределы изменения напряжения 120-240 В, силы тока 500 А. Плавку вели по действующей технологической инструкции. Заготовку для вспенивания шлаков, включающую чугун и кокс изготавливали так: в 400 кг индукционной печи расплавляли предельный или литейный чугун, отвечающий требованиям ГОСТ 805-80 и ГОСТ 4832-80 выпускали его в разливочный ковш. В качестве литейных форм использовали стандартные мульды разливочной машины чугуна НПО "Тулачермет" в виде отдельных секций. Мульды предварительно заполнялись требуемым количеством коксика фракции 5-30 мм. Перед этим коксик подвергли сушке. Мульды с коксом заливались чугуном.

Полученную заготовку массой 14 кг с различным соотношением чугуна и коксика (12 кг и 2 кг, соответственно) использовали в электроплавке в качестве вспенивающей добавки. Эффективность добавок различного состава оценивали по степени использования энергии, передаваемой от электродов к ванне, расходу вспенивателя, требуемому для закрытия дуг пенистым шлаком, а также по высоте слоя шлака в печи в период плавления.

П р и м е р 2. Мульда заполняется коксиком в количестве 1 кг и заливается 8 кг чугуна. Полученная заготовка используется при науглероживании металла, например, на печь объемом 3 т, берут 4 заготовки, высота шлака при этом увеличилась с 70-80 мм до 210-240 мм.

П р и м е р 3. На 1 кг кокса заливают 10 кг чугуна, при этом расход чушек - заготовок остался прежним, т.е. 4 заготовки, а высота вспененного шлака составила 110-120 мм.

В результате проведенных опытов показана эффективность применения заготовок из углеродистого материала и чугуна в качестве вспенивающего шлак материала, что позволило сократить расход энергии на 5-6% на плавку.

Как следует из представленных данных, предлагаемый способ обеспечивает формирование на поверхности ванны слоя вспененного шлака значительной высоты - 150-350 мм вместо обычных 30-90 мм, что позволяет поднять КПД передачи энергии с 37,1-38,4% до 42,1-45,1% (абс.). Кроме того, при этом в несколько раз снижается расход чугуна, входящего в состав вспенивающего материала.

Предлагаемый способ позволяет получить экономию, достигаемую в результате экономии электроэнергии, сокращения расхода чугуна и уменьшения продолжительности плавления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ПОДГОТОВКИ ПЕНИСТОГО ШЛАКА И УДЕРЖАНИЯ ЕГО ПЛОТНОСТИ И СВОЙСТВ ПО ВСЕЙ ПОВЕРХНОСТИ РАСПЛАВА В ПЛАВИЛЬНОЙ ВАННЕ ПРИ ПЛАВКЕ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2004 |

|

RU2276693C1 |

| Способ выплавки стали в электродуговой печи | 2015 |

|

RU2610975C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2374329C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1995 |

|

RU2087545C1 |

| ШИХТОВОЙ БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2150514C1 |

| СОСТАВ КОНДИЦИОНИРУЮЩЕЙ ДОБАВКИ ДЛЯ ШЛАКА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ ПРИ ПОЛУЧЕНИИ СТАЛИ | 2005 |

|

RU2404264C2 |

Способ выплавки стали в дуговой печи позволяет выплавлять металл со значительной экономией электроэнергии за счет усиления вспениваемости шлаков и увеличения полноты экранирования дуг шлаком. Это достигается загрузкой шихты в печь, ее проплавлением и вводом заготовки, состоящей из чугуна и кусков углеродсодержащего материала, взятых при их соотношении (6 - 8) : 1, доводкой металла. 1 табл.

СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ПЕЧИ, включающий загрузку шихты, ее проплавление, ввод заготовки, состоящей из углеродсодержащего материала и металлической составляющей, доводку металла и выпуск его из печи, отличающийся тем, что в качестве металлической составляющей заготовки используют чугун, которым заливают куски углеродсодержащего материала при соотношении углеродсодержащего материала и чугуна 1 : (6 - 8).

| Способ выплавки сталей из металлизованных окатышей в дуговой печи | 1988 |

|

SU1638176A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-01-09—Публикация

1991-06-05—Подача