Изобретение относится к металлургии, в частности к способам получения карбида металлов.

Известен способ получения карбида металлов, по которому процесс проводят в дуговой электропечи, горение дуги и образование расплава карбида осуществляют под слоем окомкованной шихты при силе тока 4000-12000 А и напряжении 30-100 В, непрерывную кристаллизацию расплава карбида ведут в печи без принудительного охлаждения перемешиванием электродов относительно кристаллизатора. В качестве шихтовых материалов используют окись хрома марок ОХМ-О и ОХМ-1 по ГОСТ 2912-73 [1].

Известен также способ получения карбида металлов, по которому плавку ведут с использованием дифференцированной шихты на блок, применяя вращение ванны. После завершения процесса (нагрева шихты) ванну электропечи выкатывают и охлаждают на воздухе в течение 24-48 ч в зависимости от веса блока, затем ванну разбирают, очищают блок от остатков шихты, дополнительно охлаждают в течение 10-24 ч, разбивают "бабой", предварительно дробят на щековой дробилке до крупности минус 10 мм и затем измельчают, удаляют свободный углерод отмывкой в воде [2].

Способ имеет следующие недостатки: малопроизводителен; имеет повышенный расход огнеупоров; тяжелые условия труда.

В существующих электропечах руднотермического типа мощностью 1200 кВА получают блок карбида металла массой 2-5 т.

Целью изобретения является осуществление выпуска жидкого полупродукта из печи, увеличение производительности процесса и улучшение условий труда.

Эта цель достигается тем, что процесс выплавки полупродукта осуществляют в три стадии: на первой используют шихту с избытком сверх стехиометрии углеродистого восстановителя на 10,2-15,0% , на второй снижают в шихте с избытком сверх стехиометрии углеродистый восстановитель до 2,6-3,5%, на третьей в печь подают оборотные отходы карбида хрома в количестве 5-10% от массы жидкого полупродукта, выпуск которого затем производят в футерованные углеродистыми блоками плоские изложницы и одновременно подают на поверхность струи углеродистый восстановитель в количестве 0,1-2,0% от массы жидкого полупродукта, причем продолжительность первой стадии составляет 0,7-0,8, второй - 0,1-0,2 и третий - 0,05-0,15 всего времени выплавки полупродукта.

На первой стадии выплавки полупродукта избыток углеродистого восстановителя выбран в пределах 10,2-15% сверх стехиометрии по реакции:  Cr2O3 +

Cr2O3 +  C = =Cr3C2 +

C = =Cr3C2 +  CO, так как содержание в брикетах избытка углерода менее 10,2% приведет к получению карбида хрома с содержанием связанного углерода менее 12,8%, т.е. менее чем требуется по ТУ 14-127-159-80.

CO, так как содержание в брикетах избытка углерода менее 10,2% приведет к получению карбида хрома с содержанием связанного углерода менее 12,8%, т.е. менее чем требуется по ТУ 14-127-159-80.

Если на первой стадии использовать шихту (восстановителя более 15,0%), то резко возрастет проводимость шихты, которая не обеспечит глубокую посадку электродов, они выходят на поверхность и процесс выплавки карбидов прекращается.

Если на второй стадии выплавки использовать шихту (восстановителя менее 2,6%) и шихту с восстановителем более 3,5%, то это не позволит корректировать посадку электродов и эффективно воздействовать на стабилизацию процесса окончания выплавки и получения полупродукта нужного качества.

Завершают процесс выплавки под слоем оборотных отходов карбида хрома по той причине, чтобы исключить попадание шихты в полупродукт при выпуске последнего из печи в изложницы. Количество оборотных отходов в пределах 5-10% от массы жидкого расплава берут для надежного перекрытия колошника и исключения контакта жидкого карбида хрома с атмосферой.

При количестве оборотных отходов менее 5% на колошнике будут оставаться неперекрытие участки, что приведет к интенсивному окислению полупродукта.

При количестве оборотных отходов более 10% будет резко охлаждаться расплав, что затруднит его полный выпуск из печи.

Плоские изложницы выбраны для уменьшения толщины слитка до 50-200 мм и облегчения условий их переработки. Выпуск расплава в изложницы, футерованные углеродистым материалом, перекрытые сверху графитовой плитой и подача на струю жидкого карбида хрома углеродистого восстановителя - мера, необходимая для исключения угара растворенного в карбиде хрома углерода, т.е. получения продукта, соответствующего ТУ-14-127-159-80 по содержанию Ссвяз. Избыточный свободный углерод (более 0,3% по ТУ) в последующем удаляется отмывкой в водной среде.

Количество восстановителя менее 0,1%, подаваемого на струю жидкого карбида хрома, не обеспечивает устойчивое получение Ссвяз на нижнем пределе для продукта КХНП-1, количество восстановителя более 2% приводит к увеличению содержания Ссвоб, который необходимо дополнительно удалять, что приведет к увеличению затрат при промывке.

Теоретические расчеты и опытно-промышленные испытания способа получения карбида хрома показали, что продолжительность первой стадии выплавки составляет 0,7-0,8, второй 0,1-0,2, третьей 0,05-0,15 всего времени выплавки полупродукта.

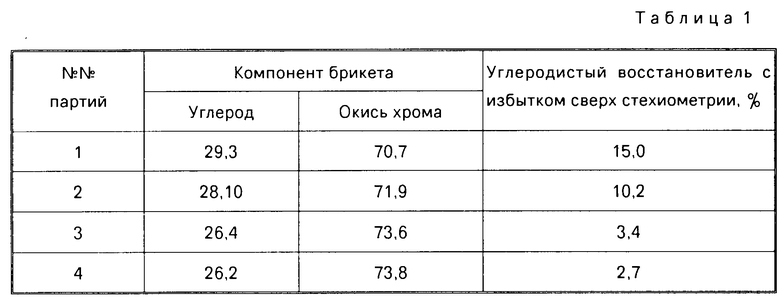

Из тщательно перемешанных, предварительно точно дозированных порошка окиси хрома и сажи готовили шихту (брикеты). Были изготовлены четыре партии брикетов из шихты, содержащей с избытком сверх стехиометрии углеродистого восстановителя. Состав брикетов представлен в табл. 1.

При выплавке карбида хрома использовали полупромышленную руднотермическую электропечь с рабочей мощностью 1200 кВА. Каждую партию брикетов отдельно загружали в электропечь и вели процесс по выбранному прототипу (плавки 1-4), т.е. выплавляли в электропечи полупродукт - блок карбида хрома и затем отделяли карбид металла от избыточной сажи в водной среде известными способами обогащения. Химический состав карбида хрома и показатели процесса по прототипу представлены в табл. 2.

В числителе показаны данные по химическому составу карбида хрома после выплавки, в знаменателе - последующей гидрообработки, т.е. удаления избыточной сажи.

Таким образом, шихта 1-4 вариантов, проплавленная по прототипу, не позволяет получить продукт, соответствующий ТУ или по углероду свободному, или углероду связанному. Процесс малопроизводителен, имеет большой расход электроэнергии и огнеупоров.

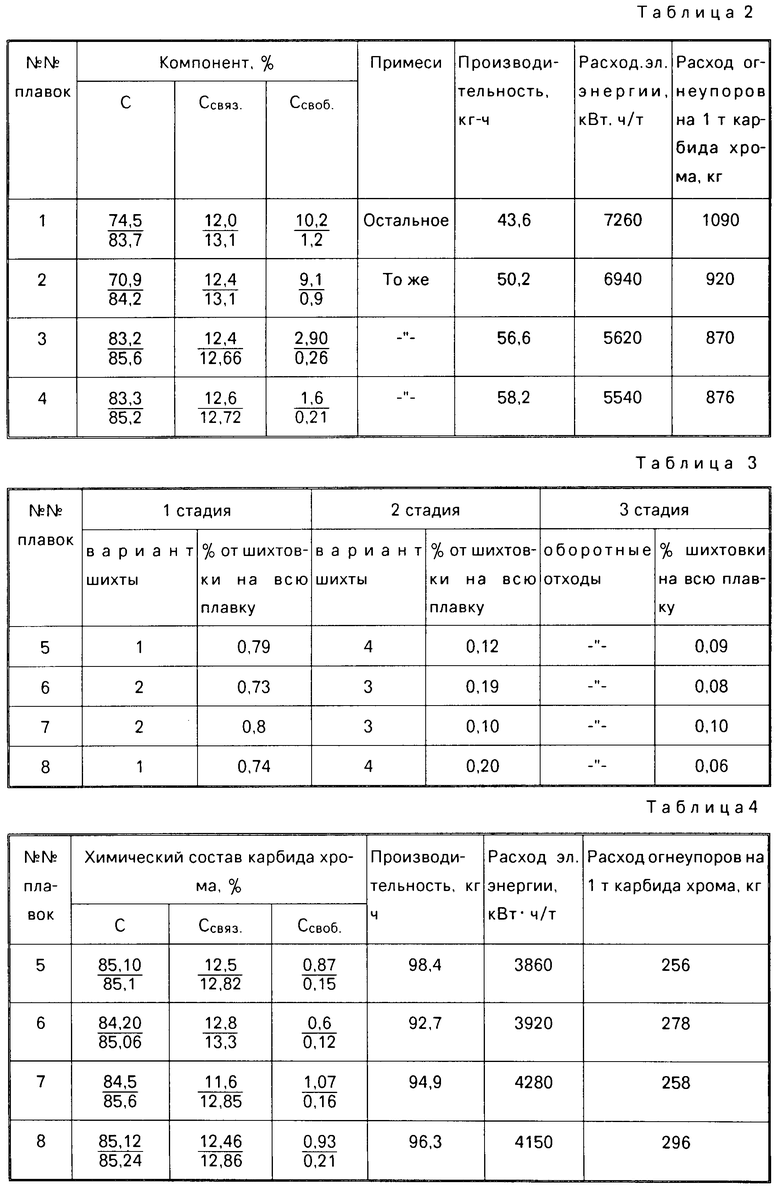

Выплавка полупродукта по заявленному способу производилась также в полупромышленной руднотермической печи. Состав шихты, применяемый при выплавке карбида хрома, представлен в табл. 3.

Химический состав карбида хрома (плавки 5-8) и показатели процесса представлены в табл. 4, где в числителе даны данные после выплавки, в знаменателе - после гидрообработки.

Предлагаемый способ позволяет получить карбид хрома, соответствующий ТУ. При этом производительность процесса по сравнению с базовым выше на 30-40% , расход электроэнергии - ниже на 15-20%, расход огнеупоров - меньше в 3-4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ МЕТАЛЛОВ | 1985 |

|

SU1820572A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ХРОМА | 1987 |

|

SU1826311A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА БОРИДА ХРОМА | 1990 |

|

RU2048975C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 1997 |

|

RU2115627C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ | 1981 |

|

SU1820571A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОБОРИДА ХРОМА | 1987 |

|

RU2021079C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ВАНАДИЙ-МАРГАНЕЦ-КРЕМНИЙ | 2016 |

|

RU2633678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| СПОСОБ КАРБОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КРЕМНИЯ | 2008 |

|

RU2383493C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРИДА ХРОМА | 1989 |

|

RU2018412C1 |

Использование: получение карбида хрома выплавкой полупродукта дифференцированной шихты. Сущность: выплавку ведут в три стадии: на первой - при загрузке шихты с избытком углеродистого восстановителя сверх стехиометрии на 10,2 - 15,0% на второй - при снижении избытка до 2,6 - 3,5%, на третьей - при подаче оборотных отходов карбида хрома в количестве 5 - 10% от массы жидкого полупродукта с выпуском его в футерованные углеродистыми блоками плоские изложницы с одновременной подачей на поверхности струи углеродистого восстановителя в количестве 0,1 - 2,0% от массы жидкого полупродукта, продолжительность первой, второй и третьей стадий составляет 0,7 - 0,8, 0,1 - 0,2 и 0,05 - 0,15 всего времени выплавки полупродукта соответственно. 4 табл.

СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ХРОМА, включающий загрузку дифференцированной шихты, выплавку полупродукта, выпуск его, дробление и тонкое измельчение его с последующим отделением карбида хрома от свободного углерода, отличающийся тем, что, с целью выпуска из печи полупродукта в жидком виде, увеличения производительности процесса и улучшения условий труда, выплавку полупродукта осуществляют в три стадии: на первой при загрузке шихты с избытком углеродистого восстановителя сверх стехиометрии на 10,2 - 15,0%, на второй - при снижении избытка до 2,6 - 3,5%, на третьей - при подаче оборотных отходов карбида хрома в количестве 5 - 10% от массы жидкого полупродукта с выпуском его в футерованные углеродистыми блоками плоские изложницы с одновременной подачей на поверхность струи углеродистого восстановителя в количестве 0,1 - 2,0% от массы жидкого полупродукта, продолжительность первой, второй и третьей стадии составляет 0,7 - 0,8; 0,1 - 0,2 и 0,05 - 0,15 всего времени выплавки полупродукта соответственно.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сигнализатор запыленности пневматического трубопровода | 1960 |

|

SU141013A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-09—Публикация

1984-02-21—Подача