Изобретение относится к металлургии, в частности к способам получения карбидов металлов в электропечах.

Целью изобретения является снижение расхода электроэнергий, увеличение выхода годного и повышение производительности.

Эта цель достигается тем, что процесс выплавки блока карбида осуществляют в две стадии; на первой стадии используют окомкованную шихту, в которой восстановители на 3-10% больше, чем требуется его по стехиометрии, а на второй окомкованную шихту, в которой восстановителя на 0,1-2,5% больше, чем требуется его по стехиометрии.

Если на первой стадии использовать шихту (восстановителя менее 3%), то не получают в блоке карбида металла среднее содержание связанного углерода в соответствии с ТУ 48-19-294-78.

Если на первой стадии использовать шихту (восстановителя более 10%), то резко возрастает проводимость шихты, электроды быстро выходят на ее поверхность, процесс образования карбидов прекращается.

Если на второй стадии процесса использовать шихту (восстановителя менее 0,1%), то невозможно будет получить равномерный и близкий к стехиометрии состав карбида металла по высоте блока, поскольку шихта к концу плавки будет значительно обеднена углеродом.

Если на второй стадии процесса использовать шихту (восстановителя более 2,5%), то это не позволит эффективно воздействовать на стабилизацию процесса плавки.

Карбид хрома (Сr3C2), стехиометрическое содержание углерода связанного 13,34% По ТУ 48-19-294-78 карбид хрома должен содержать хрома не менее 85,0% углерода общего не менее 12,5% углерода свободного не более 0,3% и примеси не более 2,0%

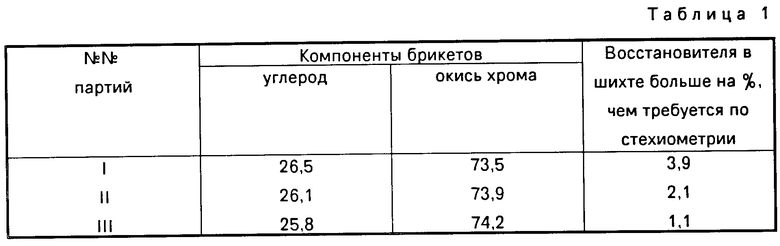

Из тщательно перемешанных, предварительно точно дозированных порошка окиси хрома и сажи готовили окомкованную шихту. Для выплавки карбида хрома использовали полупромышленную руднотермическую элекропечь с рабочей мощностью около 600 ква. Были изготовлены три партии брикетов из окомкованной шихты.

Состав брикетов приведен в табл. 1.

Каждую партию брикетов отдельно загружали в электропечь и вели процесс. Затем полученный блок карбида хрома подвергали тонкому дроблению и отделяли карбид металла от избыточной сажи в водной среде способами обогащения (на концентрационном столе).

Химический состав карбида хрома и показатели процесса приведены в табл. 2.

В числителе показаны данные по химическому составу после выплавки, в знаменателе после отделения избыточной сажи гидрообработкой. Состав шихты по варианту III не позволяет получить карбид хрома в соответствии с указанными выше ТУ по содержанию связанного углерода ввиду дефицита сажи в исходных брикетах (получен только выплавкой в печи).

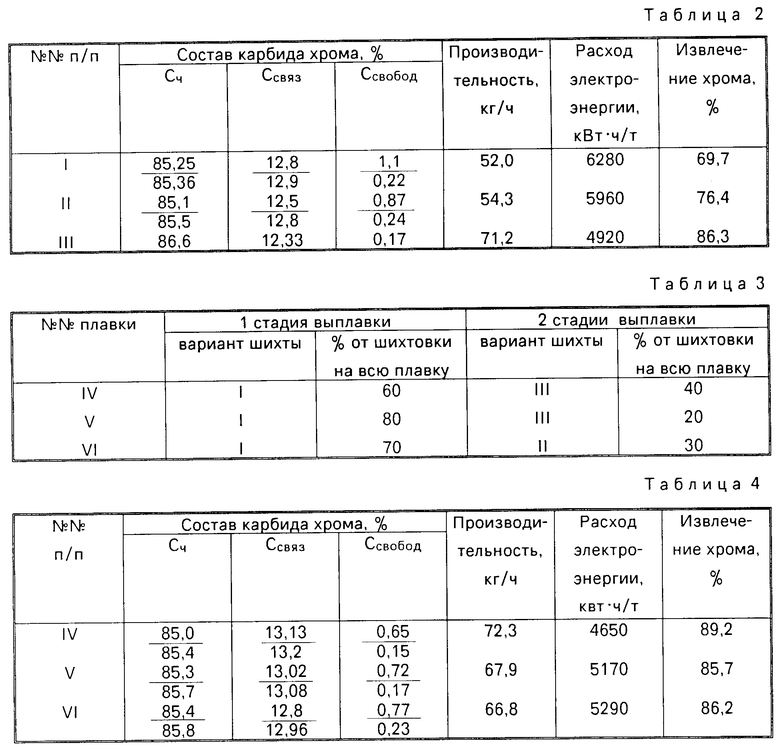

В примере выплавки карбида хрома по предлагаемому способу комбинация шихты была следующей (табл. N 3).

Химический состав карбида хрома и показатели процесса приведены в табл. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ МЕТАЛЛОВ | 1985 |

|

SU1820572A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ХРОМА | 1984 |

|

RU2026393C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ХРОМА | 1987 |

|

SU1826311A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОБОРИДА ХРОМА | 1987 |

|

RU2021079C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ МЕТАЛЛОВ | 1981 |

|

SU1820570A2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА БОРИДА ХРОМА | 1990 |

|

RU2048975C1 |

| СПОСОБ КАРБОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КРЕМНИЯ | 2008 |

|

RU2383493C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ МЕТАЛЛОВ | 1987 |

|

SU1826313A1 |

| Способ подготовки шихты для получения алюминиево-кремниевых сплавов карботермическим восстановлением | 1989 |

|

SU1715872A1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРИДА ХРОМА | 1989 |

|

RU2018412C1 |

Сущность изобретения: процесс выплавки блока карбида осуществляют в две стадии: на первой стадии используют окомкованную шихту, в которой восстановителя на 3-10% больше, чем требуемого его по стехиометрии, а на второй - окомкованную шихту, в которой восстановителя на 0,1 - 2,5% больше, чем требуется его по стехиометрии. 4 табл.

СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ металлов, включающий периодическую загрузку шихты, содержащей твердый углеродистый восстановитель и окислы металлов, и выплавление ее в руднотермической электропечи, отличающийся тем, что с целью снижения расхода электроэнергии, увеличения выхода годного и повышения производительности, выплавку осуществляют в две стадии: сначала выплавляют окомкованную шихту с содержанием восстановителя на 3,0 10,0% больше стехиометрического, а затем окомкованную шихту с содержанием восстановителя на 0,1 2,5% больше стехиометрического.

| Устройство для регулирования скорости асинхронного электродвигателя с фазным ротором | 1959 |

|

SU125602A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-10—Публикация

1981-05-11—Подача