Изобретение относится к черной металлургии и может быть использовано при раскислении и модифицировании стали.

Цель изобретения - повышение коррозионной стойкости стали, степени усвоения компонентов сплава расплавом, раскисли- тельной способности и стойкости при хранении сплава на воздухе.

Выплавку сплава осуществляют в индукционной печи емкостью 1 т в графитовом тигле.

Состав шихты, мас.%;

Шламы производства ЭДМ

(электролитической

двуокиси марганца)30-35

Отсевы подготовки вторичного

55-60 Остальное

алюминиевого сырья Обожженный доломит

Химический состав марганецсодержа- щего шлама в процессе получения ЭДМ, мас.%. Мп 20,5-26.6: Ni 0,8; Si02 20-21 ; Mn02 4-3,3; CaO 4,7; РеаОз 3.4, 4,6, MgO 1,2; Р 0,3; сульфиды и оксиды других элементов остальное.

Химический состав вторичного алюминиевого сырья следующий;

а) отсев алюминиевой стружки (ТУ 48- 26-56-82), мас.%: AI 40-55; Si 5,6; Mg 0,35; Zn 1,9; Ni 1,20; Mn 0,26, Fe 14-15; окислы (железа, алюминия и др.) остальное:

(

(Л Ч)

ел ел

б) отходы отсева вторичного алюминиевого сырья, мас.%: AI 25-30; Si 6,2; Mg 0,2; Zrt 2,2; Nl 0,87; Mn 0,15; Fe 15-18; окислы железа, алюминия и других элементов остальное. Металлургический выход 25- 30%.

Отходы отсева вторичного алюминия не удовлетворяют ТУ 48-21-52-82 и представляют некондиционный отход отсева вторичного алюминия.

Химический состав свежеобожженного доломита, мас.%: SI02 2,0; 2,0; РеаОз 0,3; МдО 36,0; СаО 55,0; Н20 2,20; С02 2,5.

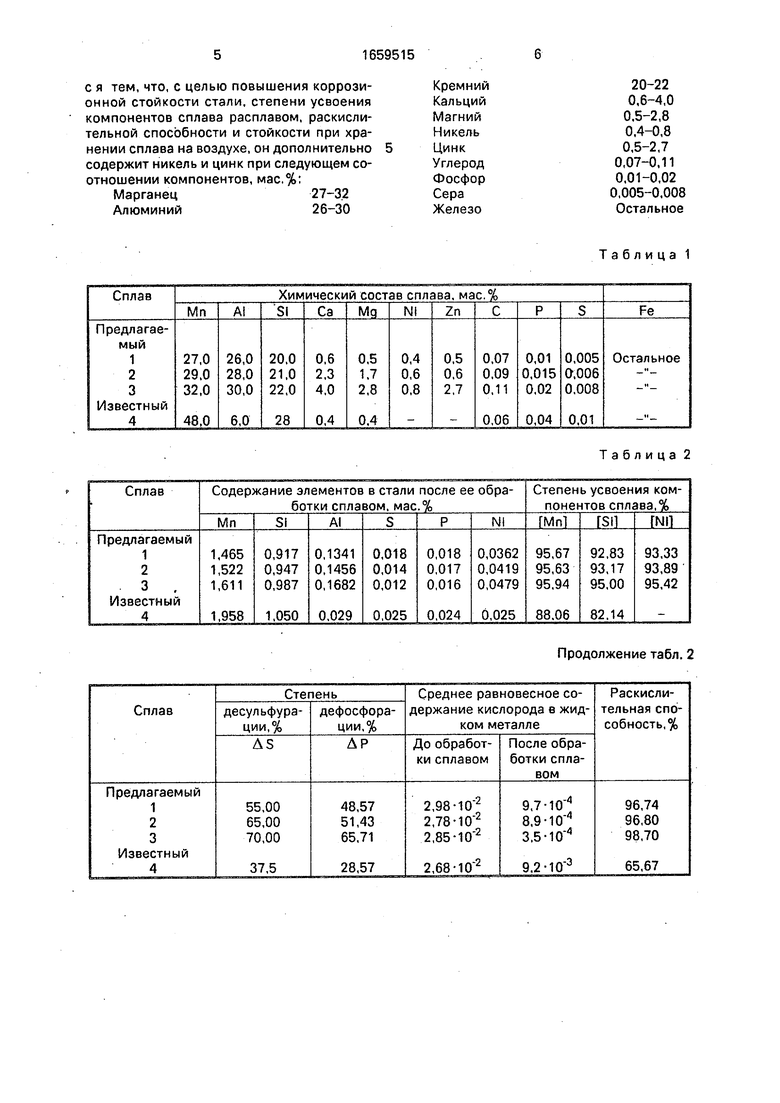

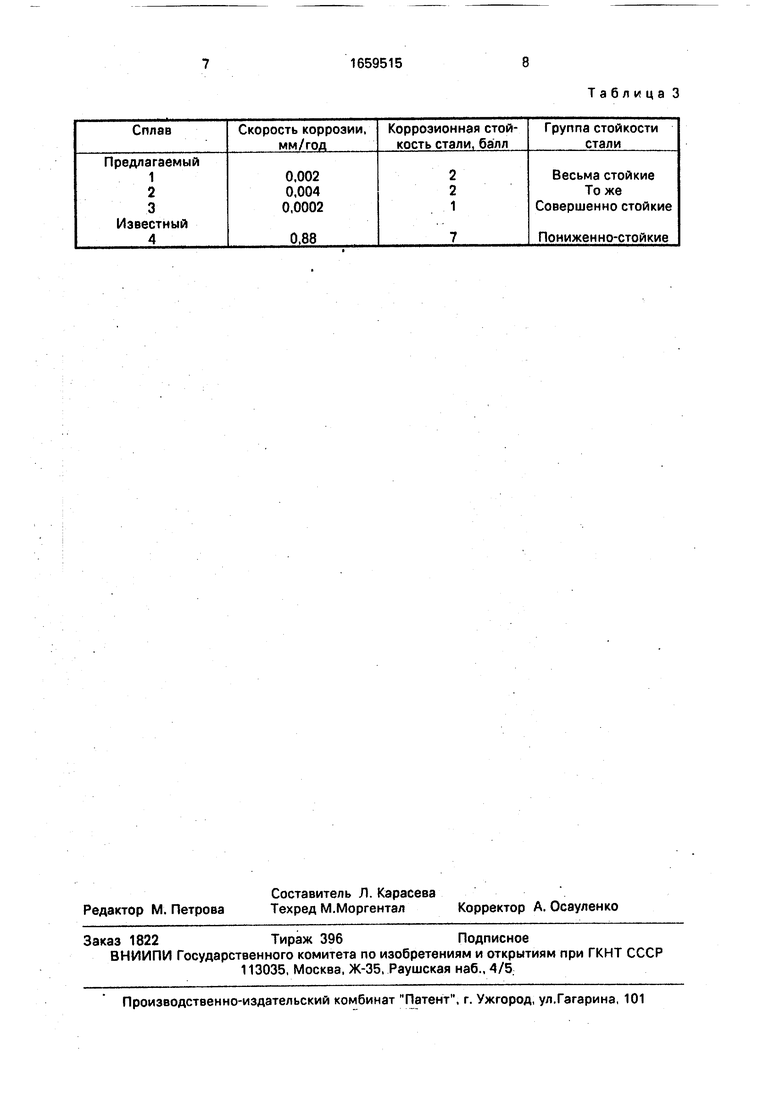

Составы получаемого сплава с соответствующей различной шихтовкой плавок приведены в табл. 1.

Сплавы 1-3 при хранении на воздухе в течение двух лет не рассыпаются и сохраняют все механические характеристики. Известный сплав рассыпается практически в процессе охлаждения на воздухе.

Выплавленные сплавы опробованы при производстве стали.

Сталь выплавляют в 200-тонной мартеновской печи, после плавки выпускают в 200-тонные сталеразливочные ковши при температуре 1873-1923 К. Предлагаемый {или известный) сплав подают в ковш в твердом состоянии поэтапно по мере заполнения ковша.

Предлагаемый сплав подают в количестве 3% от массы стали. Обработанную сталь выдерживают в течение 30-40 мин в ковше, потом разливают в изложницы.

Обрабатывают сталь, раскисленную по заводской технологии, имеющую состав, мас.%; С 0,25; Мп 0,69; Si 0,36; 0,025; Р 0,03; S 0,04; AI 0,005; Fe остальное.

Результаты обработки данной стали предлагаемым и известным сплааамм представлены в табл, 2.

Коррозионную стойкость сталей оценивают в различных средах - 5%-ных растворах серной, азотной, плавиковой и соляной кислот и 5%-ном растворе морской соли,

Результаты испытаний в растворе морской соли представлены в табл. 3.

Анализ данных табл. 2 показывает, что содержание серы в стали после обработки предлагаемым сплавом составляет 0,012- 0,018%, а фосфора - 0,016-0,018%. Это достигается в первую очередь за счет низкого содержания этих элементов з предлагаемом сплаве (S 0,005-0,008% и Р 0,01-0,02%), а также тем, что степень де- сульфурации составляет 55-70%, а степень дефосфорации - 48-65%. Такие высокие десульфурирующие и дефосфори- рующие способности предлагаемого сплава достигаются за счет высокоактивного в химическом отношении комплекса компонентов. Наличие в сплаве совместно марганца, кремния, алюминия в значительных

количествах обеспечивают протекание в жидком металле экзотермических реакций с сильным разогревом зоны реакций, которая протекает достаточно бурно, идет интенсивное перемешивание ванны, практиче0 ски охватывающее весь объем металла. Практически одновременно с реакциями окисления указанных элементов идут реакции десульфурации и дефосфорации с участием кальция и магния.

5Большая поверхность реакционной зоны, высокая температура, большая активность Са и Mg в сплаве позволяют отшлаковывать S и Р за очень короткий срок.

Введение в сталь Ni и Zn позволяет зна0 чительно улучшить коррозионную стойкость получаемой стали.

Проведенные коррозионные испытания обработанных сталей в растворах кислот показали, что по сравнению с модифицирова5 нием известным сплавом коррозионная стойкость повышается с более чем 10 балл до 7-9 балл, т.е. сталь переходит из группы нестойких сплавов в группы малостойких и пониженной стойкости.

0Из данных табл. 3 следует, что в растворе морской соли стойкость стали значительно повышается, она соответствует 1- 2 балл.

Никель, содержащийся в сплаве в коли5 чествеменееО,4%, не оказывает существенного эффекта на микролегирование и модифицирование стали, а при содержании более 0,8% никель вызывает хрупкость сплава, и при транспортировке он рассыпа0 ется.

Цинк, содержащийся в сплаве в количестве менее 0,5%, не обеспечивает существенного улучшения коррозионной стойкости сплава и не защищает сплав от воздействия

5 кислорода, а при содержании цинка более 2,7% сплав становится неоднородным и подвержен разрушению при транспортировке и хранении на воздухе.

Таким образом, в результате примене0 ния предлагаемого изобретения повышается коррозионная стойкость стали, степень усвоения компонентов сплава расплавом, раскислительная способность и стойкость при хранении сплава на воздухе.

5

Формула изобретения Сплав для раскисления и модифициро- аания стали, содержащий марганец, кремний, алюминий, кальций, магний, углерод, фосфор, серу и железо, отличающийс я тем, что, с целью повышения коррозионной стойкости стали, степени усвоения компонентов сплава расплавом, раскисли- тельной способности и стойкости при хранении сплава на воздухе, он дополнительно содержит никель и цинк при следующем соотношении компонентов, мас.%:

Марганец27-3.2

Алюминий26-30

20-22 0,6-4,0 0.5-2,8 0,4-0,8 0,5-2,7 0,07-0,11 0,01-0,02 0,005-0.008 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для легирования и раскисления стали | 1990 |

|

SU1752812A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 1991 |

|

RU2026403C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БАРИЙСОДЕРЖАЩЕГО СПЛАВА | 1991 |

|

RU2015186C1 |

| Шихта для получения сплава силикомарганца с алюминием | 1987 |

|

SU1482972A1 |

| Шихта для выплавки модификаторов с редкоземельными металлами | 1989 |

|

SU1693080A1 |

| МАТЕРИАЛ ДЛЯ МИКРОЛЕГИРОВАНИЯ НА УСТАНОВКЕ ПЕЧЬ-КОВШ | 2002 |

|

RU2238983C2 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ (ВАРИАНТЫ) | 2010 |

|

RU2434966C2 |

| Способ раскисления стального расплава | 1990 |

|

SU1763493A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2013 |

|

RU2533295C1 |

| КОМПЛЕКСНЫЙ СПЛАВ ДЛЯ МИКРОЛЕГИРОВАНИЯ И РАСКИСЛЕНИЯ СТАЛИ НА ОСНОВЕ ЖЕЛЕЗА | 2013 |

|

RU2537677C1 |

Изобретение относится к сплавам для раскисления и модифицирования стали. Цель изобретения - повышение коррозионной стойкости стали, степени усвоения компонентов сплава расплавом, раскислитель- ной способности и стойкости при хранении сплава на воздухе. Сплав содержит, мас.%: марганец 27-32; алюминий 26-30; кремний 20-22; кальций 0,6-4,0; магний 0,5-2,8; никель 0,4-0,8; цинк 0,5-2,7; углерод 0,07- 0,11. фосфор 0,01-0,02, сера 0,005-0,008; остальное железо. При обработке предлагаемым сплавом низколегированной конструкционной стали значительно возросла ее коррозионная стойкость в растворе морской соли, кроме того, степень усвоения расплавом компонентов сплава Mn, Si, NI возрастает до значений выше 93%. Также увеличивается степень десульфурации и де- фосфорации и снижается содержание кислорода в жидком металле При этом раскислительная способность сплава равна 96,7-98,7%. Предлагаемый сплав не рассыпается на воздухе при хранении и транспортировке. 3 табл

Таблица 1

Таблица 2

Продолжение табл. 2

Таблица 3

| Патент США № 3865582, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-06-30—Публикация

1989-05-24—Подача