Изобретение относится к устройствам для строительства и ремонта рельсового пути методом звеньевой укладки и применимо, преимущественно, к путеукладочным кранам с шарнирным креплением траверсы к стреле.

Известна траверса путеукладочного крана, содержащая балку и захваты для рельсов, смонтированные на балке.

Конструкция такой траверсы обладает следующими недостатками:

при изгибе звена ввиду жесткости крепления захватов для рельсов к раме в горизонтальной плоскости происходит проскальзывание головок рельсов звена в захватах для рельсов траверсы, что отрицательно сказывается на надежности строповки звена;

при строповке звена в большинстве случаев продольная ось траверсы в плане не совпадает с продольной осью звена, что требует ручной коррекции захватов для рельсов относительно головок рельсов, и, следовательно, связано с работой обслуживающего персонала на высоте;

отсутствие механизма для продольного перемещения застропованного звена относительно траверсы снижает темп укладки из-за потери времени на осуществление движения задним ходом самого путеукладчика для стыковки звена;

отсутствие на траверсе механизма для достыковки второй рельсовой нити звена также снижает темп укладки.

Перечисленные недостатки известной траверсы снижают темп путеукладочных работ, вынуждают обслуживающий персонал выполнять работы на высоте и затрачивать значительные усилия при выполнении операции стыковки звена.

Технический эффект предлагаемой траверсы заключается в том, что за счет сокращения времени цикла укладки одного звена (за счет уменьшения времени строповки звена и стыковки его с ранее уложенным), увеличения надежности строповки звена и имеющейся возможности осуществлять черновую рихтовку вновь уложенного участка пути повышается эффективность использования звеньевых путеукладчиков.

Это достигается благодаря тому, что в траверсе путеукладочного крана, содержащей балку и захваты для рельсов, смонтированные на балке, балка выполнена из трех шарнирно соединенных между собой частей, крайние из которых установлены на средней с возможностью поворота гидроцилиндрами в горизонтальной плоскости, а захваты для рельсов смонтированы на свободных концах крайних частей балки при помощи расположенных поперек траверсы рам, которые установлены на указанных концах с возможностью поворота в горизонтальной и вертикальной плоскостях, при этом указанные рамы соединены со средней частью балки через пружинные компенсаторы и гибкие тяги одинаковой длины, равно удаленные от продольной плоскости симметрии.

Траверса предлагаемой конструкции дает возможность осуществить

поворот в плане с помощью гидроцилиндров концевых частей балки траверсы, что позволяет совместить при строповке звена оси подвески рам захватов для рельсов с продольной осью звена, т.е. исключить ручную коррекцию самой балки траверсы в горизонтальной плоскости;

поворот рам захватов для рельсов в горизонтальной плоскости, что значительно уменьшает проскальзывание головок рельсов в захватах при изгибе звена или его стыковке с ранее уложенным и тем самым повышает надежность, безопасность строповки;

поворот рам захватов для рельсов при помощи гибких тяг, образующих в плане параллелограмм, позволяет автоматически устанавливать рамы захватов перпендикулярно рельсам стропуемого звена и тем самым исключить ручную коррекцию и самих рам;

поворот рам захватов для рельсов в вертикальной поперечной плоскости позволяет "посадить" траверсу на звено сразу на четыре точки, т.е. захватить звено всеми захватами;

наличие пружинных компенсаторов гибких тяг позволяет рамам захватов для рельсов повернуться на необходимый угол в вертикальной поперечной (относительно балки) плоскости и застроповать звено (или от него освободиться), которое из-за неровности опорной поверхности имеет значительный продольный винтовой изгиб, а в совокупности сократить время на строповку звено (освобождение от него) и полностью обезопасить выполнение этой операции для обслуживающего персонала.

Предложенная траверса путеукладочного крана создает предпосылки значительно расширить ее функциональные возможности, конструктивно видоизменив составные части, а именно

если крайние поворотные части балки выполнить телескопическими, захваты для рельсов, смонтированные на рамах, изготовить рычажного типа, а гибкие тяги рам захватов при этом соединить со средней частью балки через механизм изменения их рабочей длины, то конструкция такой траверсы даст дополнительно возможность перемещения застропованного звена вдоль траверсы, т.е. механизировать операцию стыковки звена (включая операцию по достыковке второй рельсовой нити);

если же телескопической изготовить только одну крайнюю часть балки, а захваты для рельсов второй крайней части изготовить роликовыми, т.е. позволяющими прокатываться в них головке рельсов, то такая конструкция траверсы полностью исключит проскальзывание головок рельсов в рычажных захватах, упростит конструкцию и снизит массу траверсы;

в том случае, если на каждой оси поворота рычагов рычажных захватов установить по паре дополнительных рычагов, несущих на свободных концах ролики для захвата головки рельса и направленных в противоположную сторону, и повернуть рамы таких захватов на 180o в вертикальной плоскости, то все захваты траверсы становятся роликовыми, что в свою очередь позволяет при повторном проходе путеукладчика по вновь уложенному участку пути осуществить непрерывную черновую рихтовку пути поворотом задней (по ходу движения) концевой части балки траверсы в необходимую сторону.

Таким образом, водоизменив конструкцию составных частей предложенной траверсы по одному из приведенных вариантов исполнения, можно добиться уменьшения времени "обработки" звена при его стыковке, т.е. увеличить темп укладки и расширить функциональные возможности самого путеукладочного крана, наделяя его способностью производить черновую рихтовку пути.

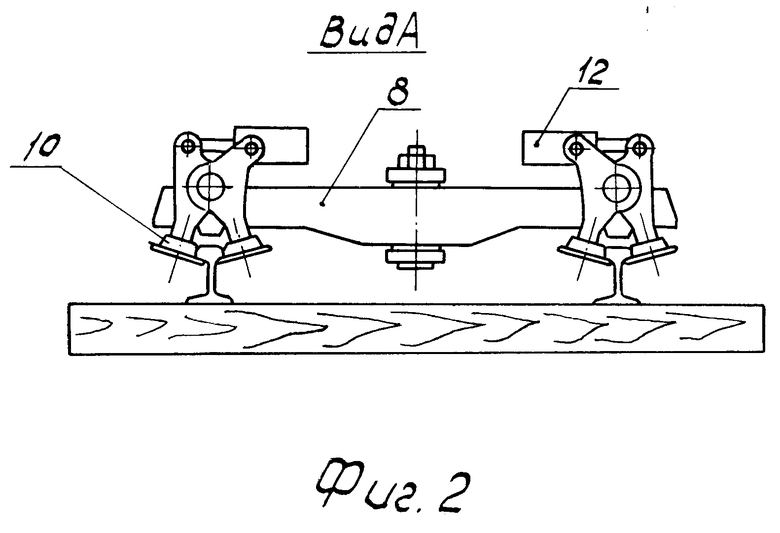

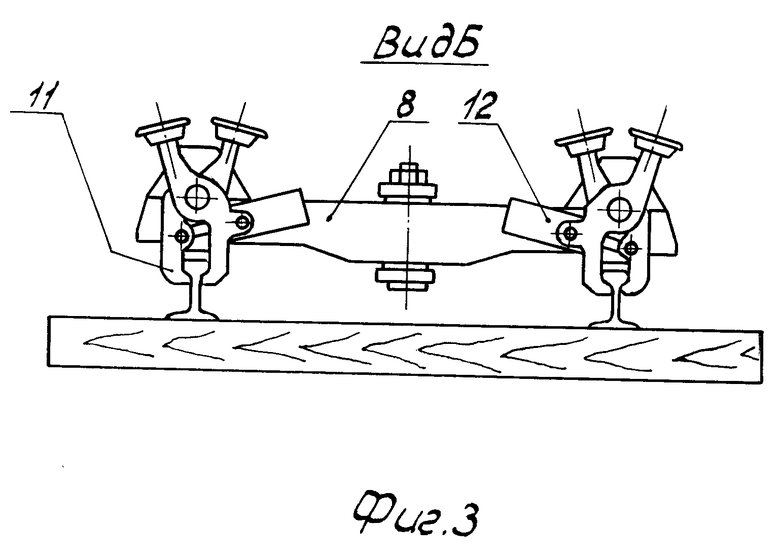

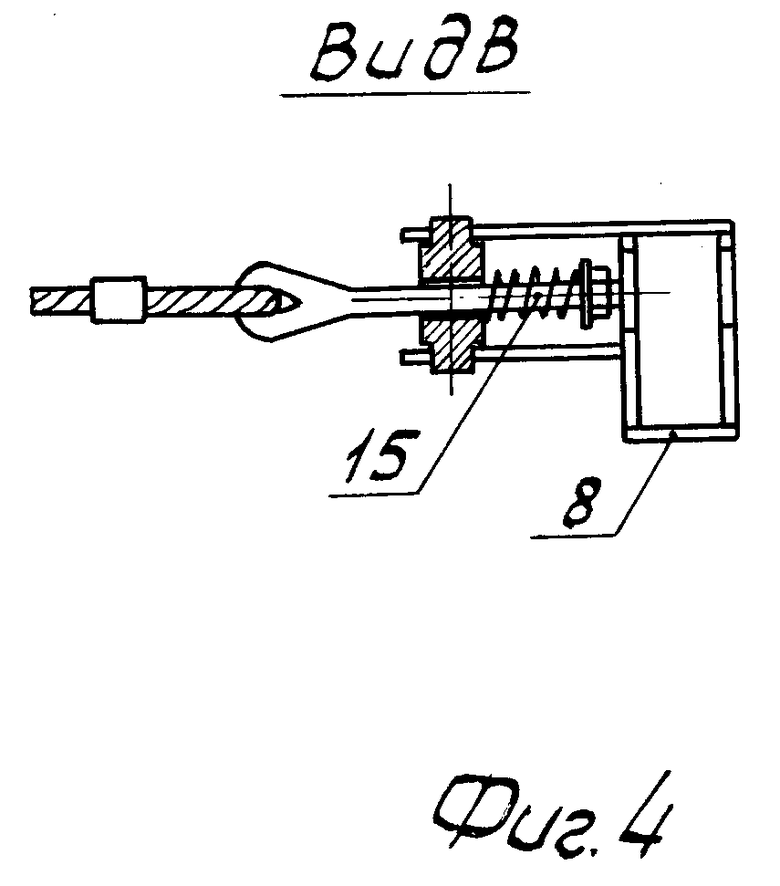

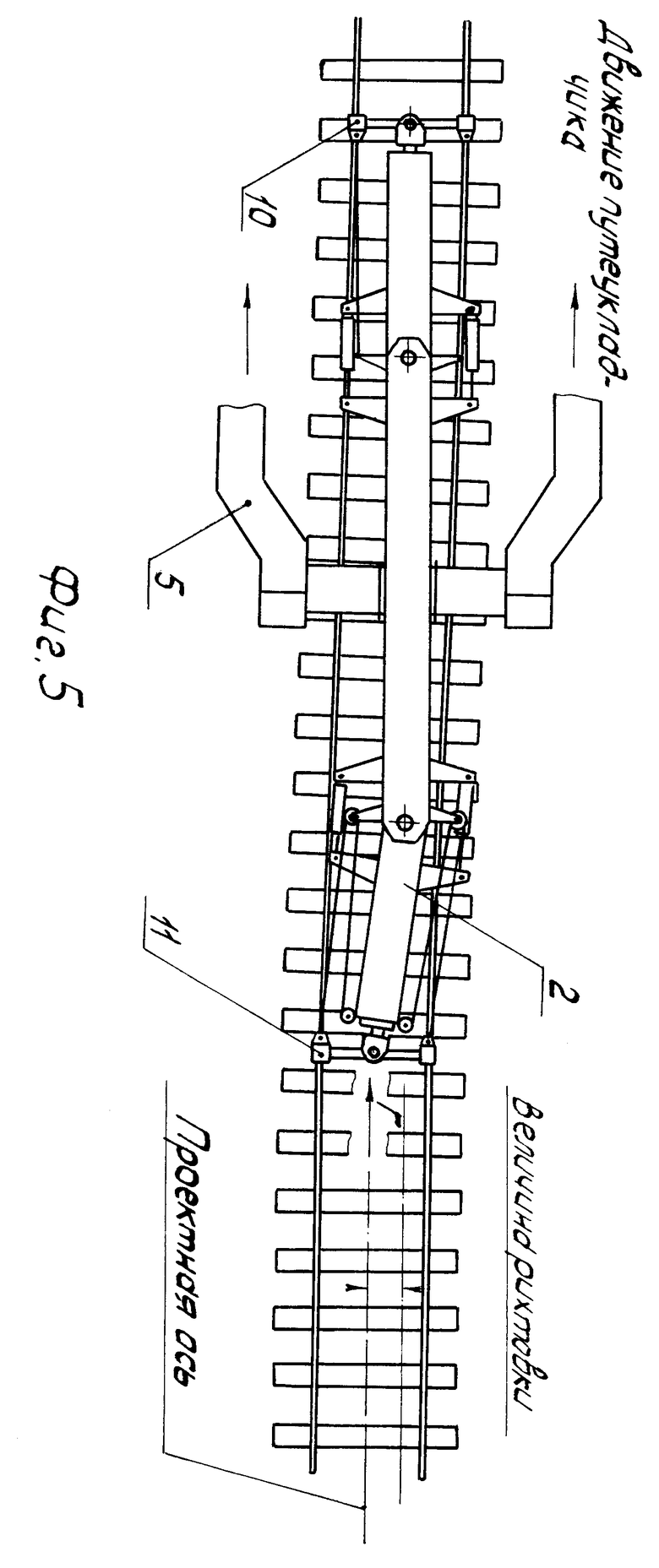

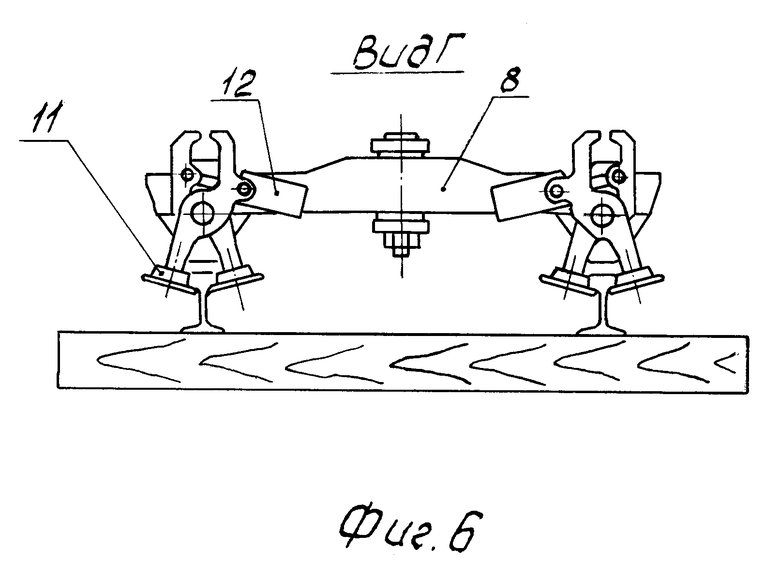

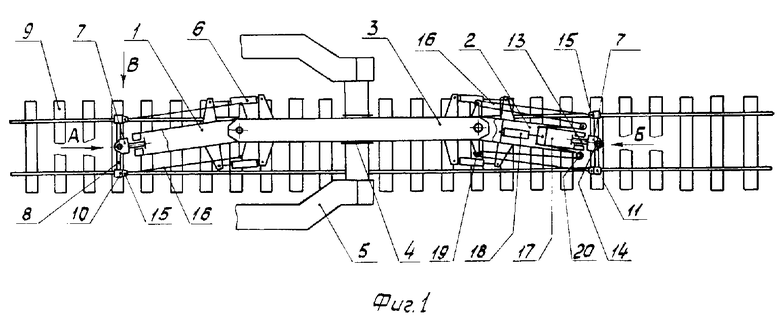

На фиг. 1 изображена траверса путеукладочного крана в момент строповки звена; на фиг.2 - вид по стрелке А на фиг.1; на фиг.3 - вид по стрелке Б на фиг. 1; на фиг.4 - вид по стрелке В на фиг.1; на фиг.5 - траверса в момент рихтовки пути; на фиг.6 - вид по стрелке Г на фиг.5.

Траверса путеукладочного крана содержит балку, выполненную из трех шарнирно соединенных между собой частей: двух крайних 1 и 2 и средней части 3, которая в вертикальной плоскости с помощью шарнира 4 соединена со стрелкой 5 крана. Крайние части 1 и 2 балки установлены на средней части 3 с возможностью поворота в горизонтальной плоскости гидроцилиндрами 6. На конце каждой крайней части с помощью двойного шарнира 7 и рамы 8 закреплены захваты для рельсов звена рельсошпальной решетки 9, причем на части 1 установлен роликовый захват 10, на части 2 - рычажный захват 11. Оба захвата имеют привод от гидроцилиндров 12. Двойной шарнир 7 состоит из шарниров 13 и 14, которые обеспечивают рамам 8 захватов соответственно степень свободы в поперечной вертикальной и горизонтальной плоскостях. Каждая рама 8 концевыми частями через пружинные компенсаторы 15 соединена со средней частью 3 балки гибкими тягами 16 одинаковой длины, равноудаленными от продольной оси траверсы. Часть 2 балки выполнена телескопической, раздвижная секция 17 ее имеет привод от гидроцилиндра 18, при этом гибкие тяги 16 захвата 11 соединены со средней частью 3 балки через механизм изменения их рабочей длины. Этот механизм состоит из блоков 19, закрепленных на средней части 3 балки, и блоков 20, установленных на конце неподвижной секции телескопической части 2, при этом гибкие тяги 16, огибая блоки 19 и 20, вторыми концами закреплены в начале подвижной секции 17 части 2 балки.

Траверса работает следующим образом.

При подготовке к работе по укладке или разборке пути захват 11 крайней части 2 устанавливается роликами вверх. При подаче пакета звеньев под путеукладочный кран в большинстве случаев продольная ось верхнего звена не совпадает в плане с продольной осью траверсы. В таких случаях оператор крана с целью совмещения захватов 10 и 11 с головками рельсов стропуемого звена решетки 9 поворотом крайних частей 1 и 2 балки траверсы гидроцилиндрами 6 осуществляет необходимую коррекцию, при этом рамы 8 захватов 10 и 11 благодаря наличию гибких тяг 16 и шарниру 14 двойного шарнира 7 постоянно сориентированы в плоскости, перпендикулярной головкам рельсов звена решетки 9. Таким образом создаются условия без потери времени на ручную коррекцию балка и рамы 8 захватов 10 и 11 осуществлять "посадку" траверсы на звено решетки 9 на все четыре точки сразу. Затем оператор гидроцилиндрами 12 производит строповку звена, стрелой 5 приподнимает траверсу и после передвижения путеукладочного крана опускает звено в зону укладки.

Для стыковки звена с ранее уложенным звеном оператор гидроцилиндром 18 с помощью рычажного захвата 11 производит продольное относительно траверсы перемещение звена, при этом головки его рельсов без какого-либо сопротивления прокатываются в роликовых захватах 10 крайней части 1 балки.

В тех случаях, когда вторая рельсовая нить стыкуемого звена после состыковки первой нити имеет несколько завышенный стыковой зазор, производится дожатие его тем же гидроцилиндром 18, при этом вступает в работу соответствующий пружинный компенсатор 15, пружина которого, сжимаясь, дает возможность раме 8 захвата 11 повернуться в плане на необходимый угол.

Для выполнения работ по непрерывной черновой рихтовке вновь уложенной рельсошпальной решетки кран на комбинированном (железнодорожном) ходу возвращается к месту начала укладки, захват 11 переводится в положение "роликами вниз", опускается траверса на рельсы решетки и закрепляется на ней обоими захватами 10 и 11. Затем, приподняв путь на 3-5 см над опорной площадкой полотна, путеукладочный кран начинает движение по участку, подлежащему рихтовке. В это время оператор поворотом крайней части 2 балки в ту или иную сторону производит необходимую поперечную сдвижку пути. Головки рельсов рихтуемого пути при этом прокатываются в роликах обоих захватов 10 и 11, а поперечное усилие, возникающее от рихтовки пути, передается от захвата 11 через траверсу на стрелу 5 путеукладочного крана.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУТЕУКЛАДЧИК ТРАКТОРНЫЙ | 2023 |

|

RU2808047C1 |

| ПУТЕУКЛАДЧИК | 1999 |

|

RU2140478C1 |

| ПУТЕУКЛАДЧИК | 1999 |

|

RU2143513C1 |

| Путеукладочный кран | 1978 |

|

SU885384A1 |

| ТРАВЕРСА ПУТЕУКЛАДОЧНОГО КРАНА | 1991 |

|

RU2025549C1 |

| Устройство для укладки звена рельсошпальной решетки железнодорожного пути | 1990 |

|

SU1744166A1 |

| ПРИЦЕПНОЙ ПУТЕУКЛАДЧИК НА КОМБИНИРОВАННОМ ХОДУ | 1971 |

|

SU308138A1 |

| Путеукладчик | 1979 |

|

SU891827A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ | 2012 |

|

RU2499862C2 |

| Путеукладочный кран | 1981 |

|

SU1044713A1 |

Использование: в кранах для укладки звеньев рельсошпальной решетки. Сущность изобретения: траверса содержит балку, выполненную из трех шарнирно соединенных частей 1, 2 и 3. На свободных концах частей 1 и 2 балки установлены с возможностью поворота в горизонтальной и вертикальной плоскостях рамы 8, расположенные поперек траверсы и несущие захваты 10 и 11 для рельсов. Рамы 8 соединены со средней частью 3 балки через пружинные компенсаторы 15 и гибкие тяги 16 одинаковой длины, равноудаленные от продольной плоскости симметрии балки и соединенные с механизмами изменения их рабочей длины. По меньшей мере одна крайняя часть 2 балки выполнена телескопической. 3 з.п.ф-лы, 6 ил.

| Траверса путеукладочного крана | 1987 |

|

SU1451198A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-09—Публикация

1992-04-28—Подача