(54) ПУТЕУКЛАДОЧНЫЙ КРАН

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАВЕРСА ПУТЕУКЛАДОЧНОГО КРАНА | 1992 |

|

RU2026447C1 |

| Путеукладочный кран | 1981 |

|

SU1044713A1 |

| РЕЛЬСОЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ УКЛАДКИ ЗВЕНЬЕВ РЕЛЬСОВОГО ПУТИ | 1995 |

|

RU2094556C1 |

| Рельсозахватное устройство для укладки звеньев рельсового пути | 1981 |

|

SU1020477A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ | 2012 |

|

RU2499862C2 |

| ПРИЦЕПНОЙ ПУТЕУКЛАДЧИК НА КОМБИНИРОВАННОМ ХОДУ | 1971 |

|

SU308138A1 |

| Грузоподъемное устройство к путеукладочному крану | 1979 |

|

SU931660A1 |

| Устройство для постановки рельсовых плетей бесстыкового пути, выгруженных внутри колеи, в расчетный интервал температур закрепления при замене ими инвентарных рельсов | 2024 |

|

RU2822565C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ РЕЛЬСА | 1995 |

|

RU2104361C1 |

| СПОСОБ УКЛАДКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ В КРИВЫХ НА УЧАСТКАХ, СОДЕРЖАЩИХ НЕ МЕНЕЕ ДВУХ ПУТЕЙ, И ТРАВЕРСА УКЛАДОЧНОГО КРАНА | 2014 |

|

RU2569451C2 |

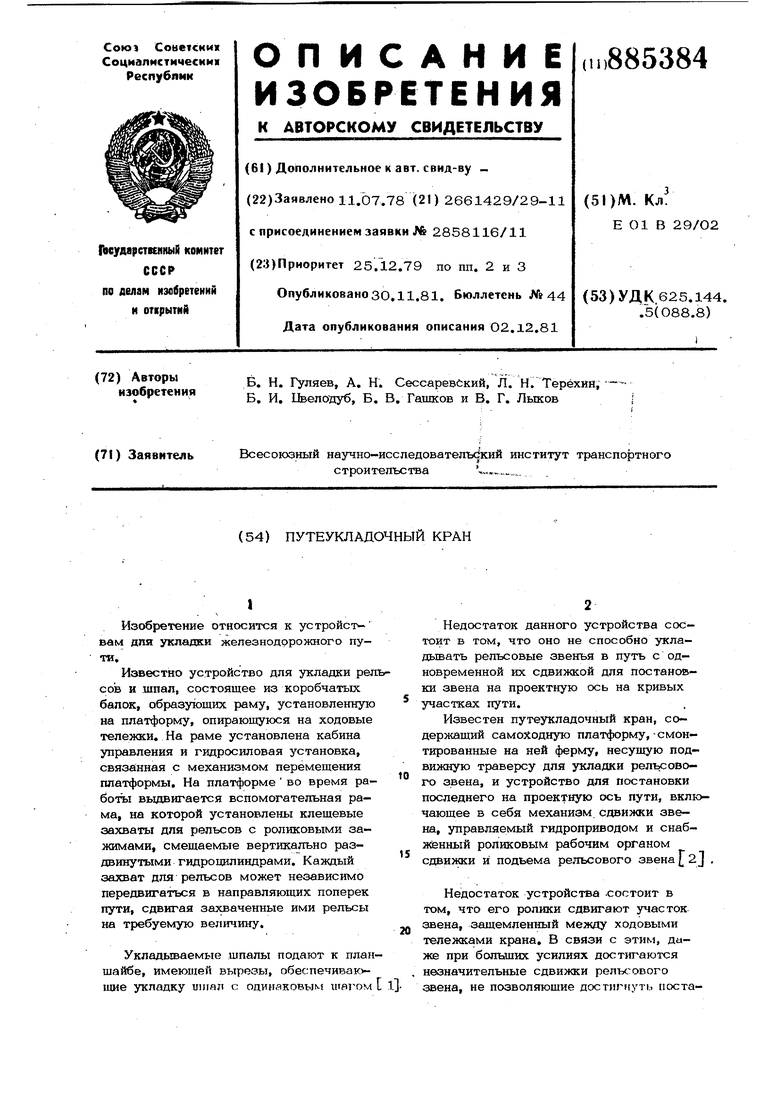

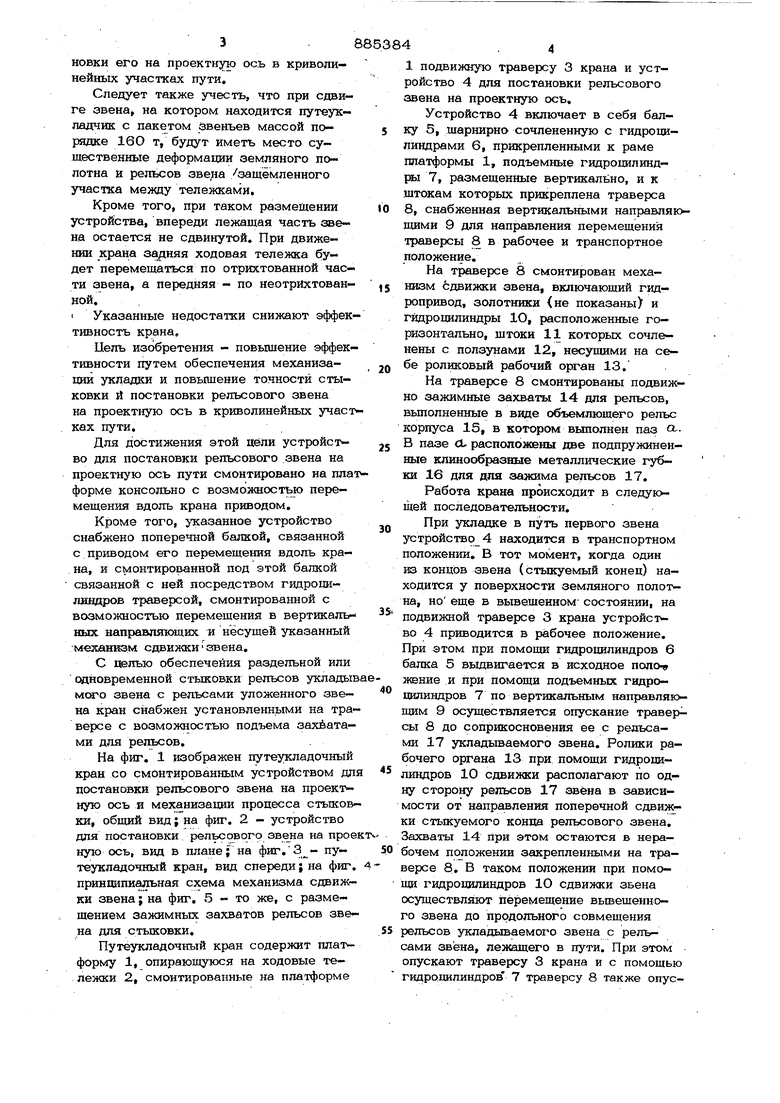

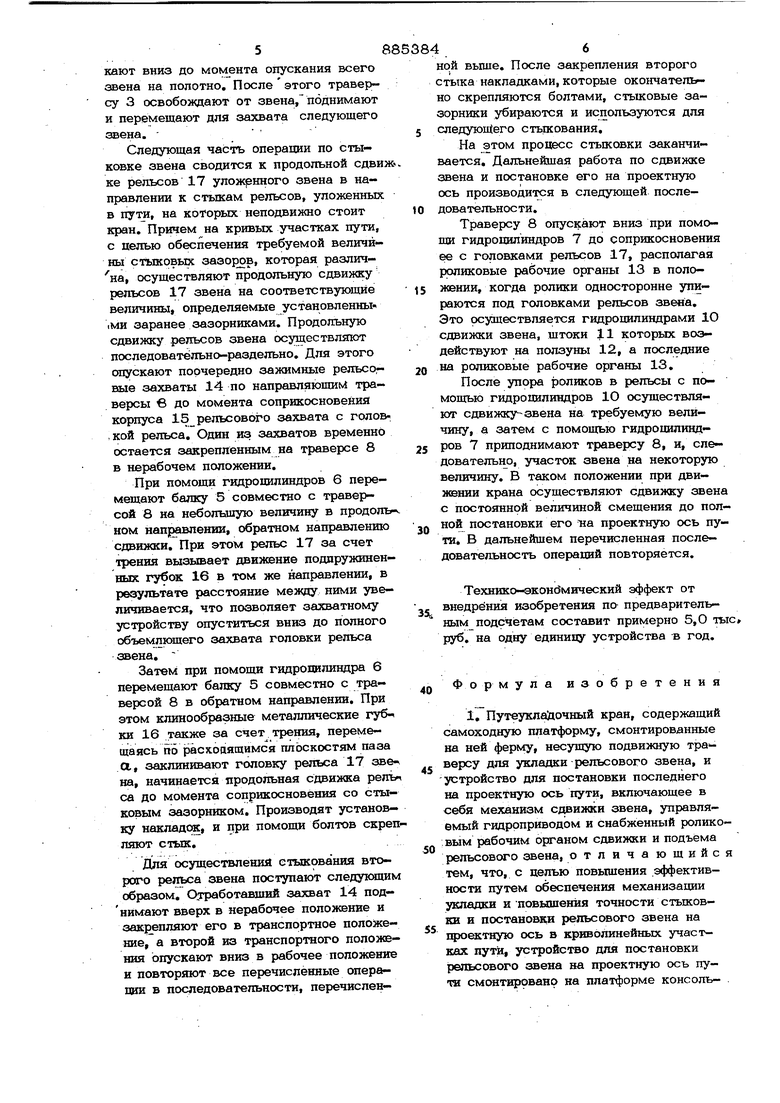

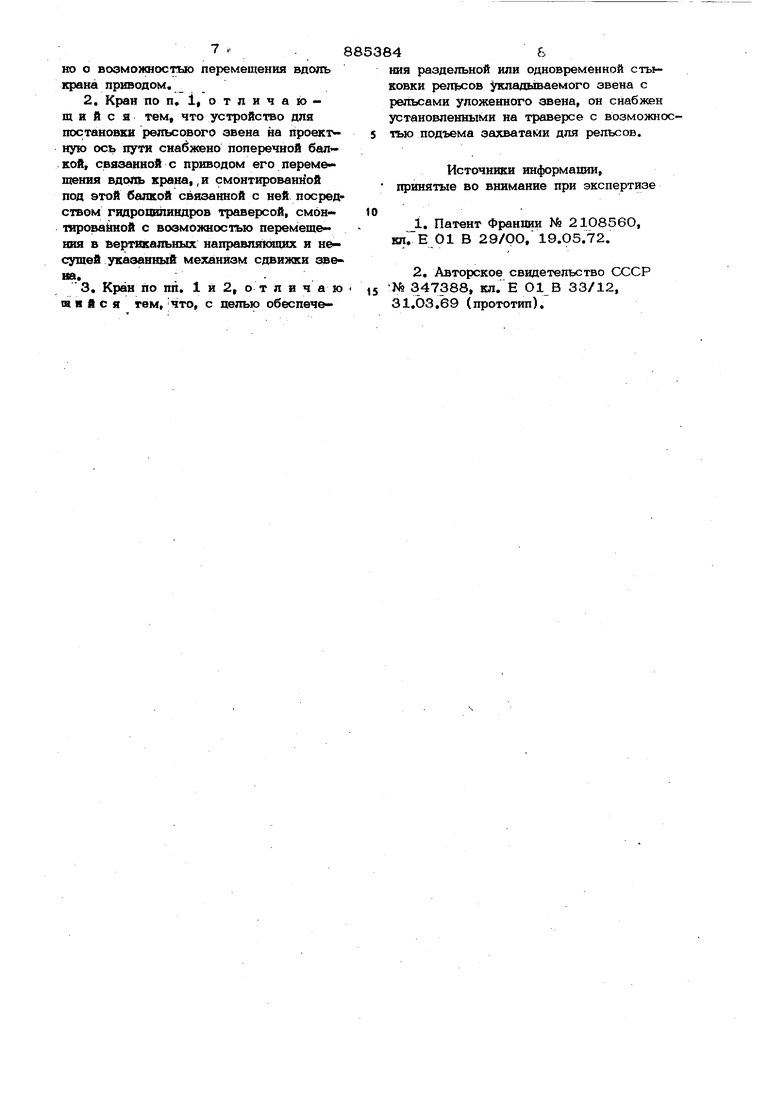

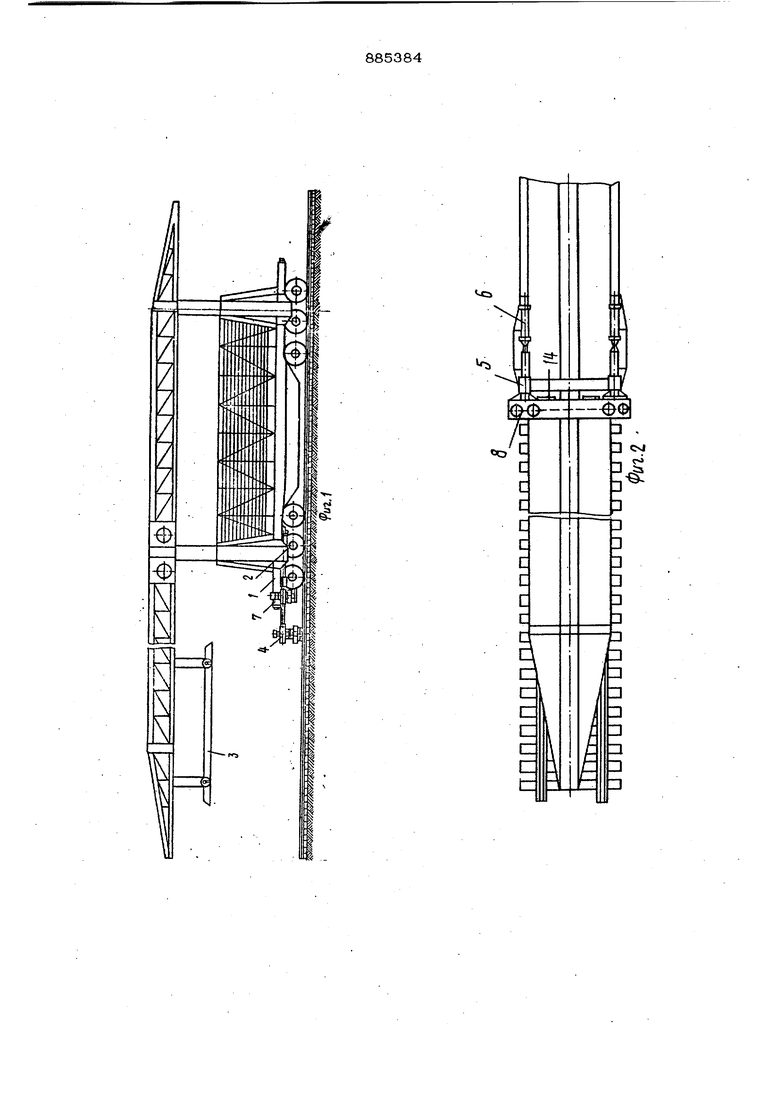

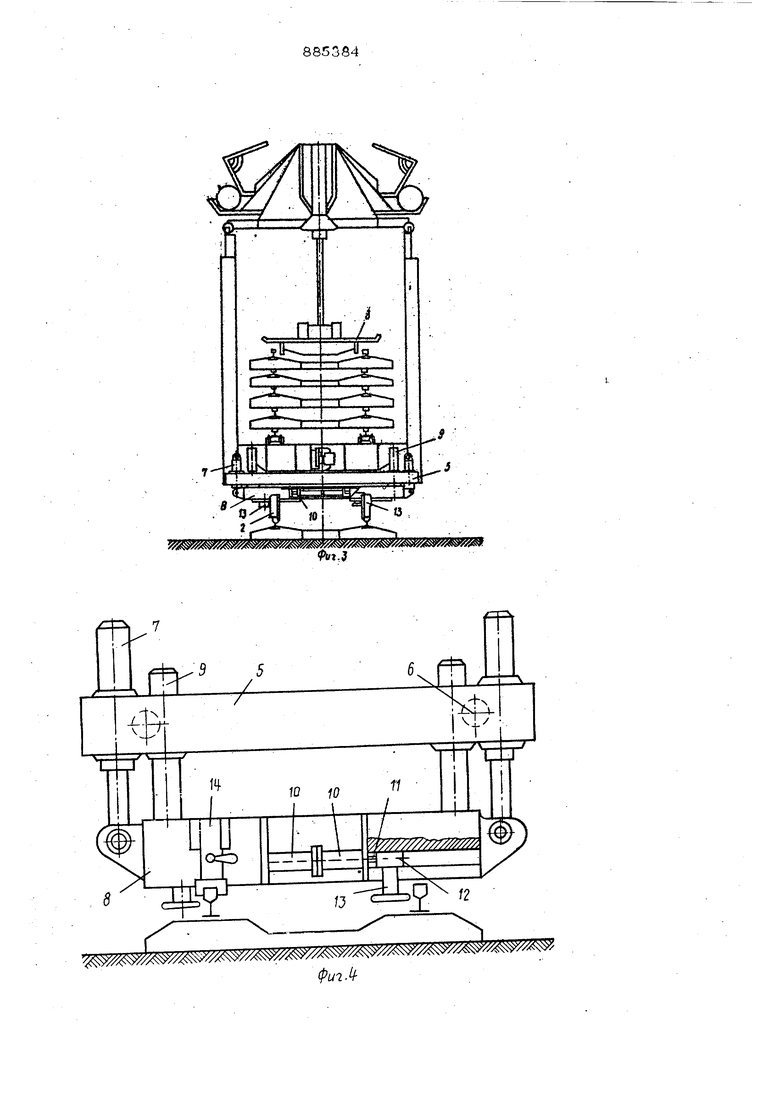

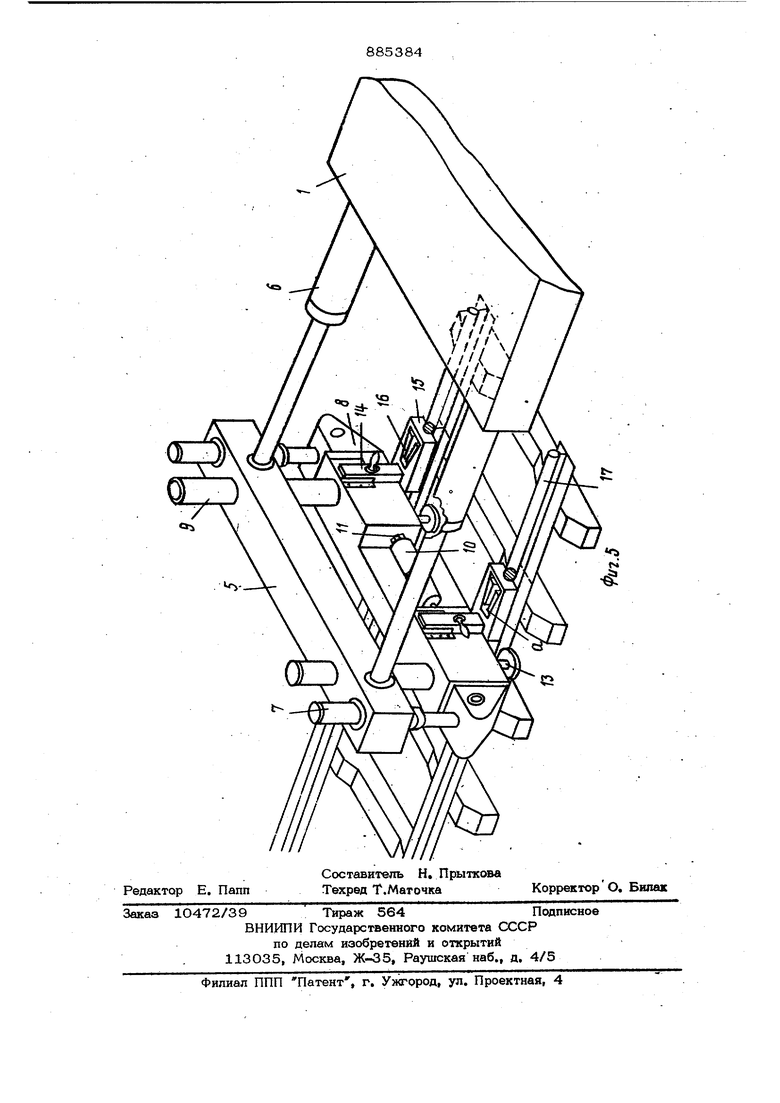

Изобретение относится к устройст вам дпя укладки жепезнодррожного пути. Известно устройство для укладки ре сов и .шпал, состоящее из коробчатых балок, образующих раму, установленную на платформу, опирающуюся на ходовые тележки. На раме установлена кабина управления и гидросиловая установка, связа:нная с механизмом перемещения платформы. На платформе во время ра ботъ вьздвигается вспомогательная рама, на которой установлены клещевые захваты для рельсов с роликовыми зажимами, смещаемые вертикально раздвинутыми гидро цилиндрами. Каждый захват для рельсов может независимо передвигаться в направляющих поперек пути, сдвигая захваченные ими рельсы на требуемую величину. Укладываемые шпалы подают к план шайбе, имеющей вырезы, обес;печивак щие укладку ишял с одинаковым шатом Недостаток данного устройства состоит в том, что оно не способно укла- дьтать рельсовые звенья в путь с одновременной их сдвижкой для постановки звена на проектную ось на кривых участках пути. Известен путеукладочный кран, содержащий самоходную платформу, -смонтированные на ней ферму, несущую подвижную траверсу для укладки рельсово- 1X1 звена, и устройство для постановки последнего на проектную ось пути, включающее в себя механизм, сдвижки звена, управляемый гидроприводом и снабженный роликовым рабочим органом сдвижки и подъема рельсового звена f 2J , Недостаток устройства .состоит в том, что его ролики сдвигают участок звена, защемленный между ходовыми тележками крана. В связи с этим, даже при больших усилиях достигаются незначительные сдвижки рельсового звена, не позволяющие достигнуть постановки его на проектную ось в криволинейных участках пути. Следует также учесть, что при сдвиге звена, на котором находится путеукладчик с пакетом звеньев массой порядке 160 т, будут иметь место существенные деформации земляного полотна и рельсов звера /защемленного участка между тележками. Кроме того, при таком размещении устройства, впереди лежащая часть звена остаетс;я не сдвинутой. При движении крана ходовая тележка будет перемещаться по отрихтованной части звена, а передняя - по неотрихтованной, 1 Указанные недостатки снижают эффек тивность крана. Цель изобретения - повышение эффективности путем обеспечения механизации укладки и повышение точности стыковки и постановки рельсового звена на проектную ось в криволинейных участ ках пути. Для достижения этой цели устройство для постановки рельсового .звена на проектную ось пути смонтировано на пла форме консольно с возможностью перемещения вдоль крана приводом. Кроме того, указанное устройство снабжено поперечной балкой, связанной с приводом его перемещения вдоль крана, и смонтированной под этой балкой связанной с ней посредством гидропиливдров траверсой, смонтированной с возможностью перемещения в вертикальных направл5пощюс и несущей указанный механизм сдвижки звена, С целью обеспечейия раздельной или одновременной стыковки рельсов уклады мого звена с рельсами уложенного звена кран снабжен установленными на тра версе с возможностью подъема захёата- ми для рельсов. На фиг. 1 изображен путеукладочный кран со смонтированным устройством дл постановки рельсового звена на проектную ось и механизации процесса стыков ки, общий вид; на фиг. 2 - устройство для постановки рельсеэвого звена на про ную ОСЬ, вид в плане; на фиг. пу- теукладочный кран, вид спереди; на фиг принцйпиальная схема механизма сдвижки звена; на фиг. 5 - то же, с размещением зажимных захватов рельсов зве на для стыковки. Путеукладочный кран содержит плат форму 1, опирающуюся на ходовые тележки 2, смонтированные на платформе 1 подвижную траверсу 3 крана и устройство 4 для постановки рельсового звена на проектную ось. Устройство 4 включает в себя балку 5, шарнирно сочлененную с гидроцилиндрами 6, прикрепленными к раме платформы 1, подъемные гидроцилиндры 7, размещенные вертикально, и к штокам которых прикреплена траверса 8, снабженная вертикальными направля1ощими 9 для направления перемещения траверсы 8 в рабочее и транспортное положение. На траверсе 8 смонтирован механизм 6движки звена, включающий гидропривод, золотники не показаны) и гйдропилиндры 1О, расположенные горизонтально, щтоки 11 которых сочленены с ползунами 12, несупшми на себе роликовый рабочий орган 13. На траверсе 8 смонтированы подвижно зажимные захваты 14 для рельсов, вьшолненные в ввде объемлющего рельс корпуса 15, в котором выполнен паз о,. В пазе ct расположены две подпружиненные клинообразные металлические губки 16 для для зажима рельсов 17. Работа крана происходит в следук щей последовательности. При укладке в путь первого звена устройство 4 находится в транспортном положении. В тот момент, когда один из концов звена (стьжуемый конец) находится у поверхности земляного полотна, но еще в вывешенном- состоянии, на подвижной траверсе 3 крана устройство 4 приводится в рабочее положение. При этом при помощи гидроцилиндров 6 балка 5 выдвигается в исходное поло жвние и при помощи подъемных гидроцилиндров 7 по вертикальным направляющим 9 осуществляется опускание травер сы 8 до соприкосновения ее с рельсами 17 укладываемого звена. Ролики рабочего органа 13 при помощи гидроцилшздров 10 сдвижки располагают по одну сторону рельсов 17 звена в зависимости от направления поперечной сдвижки стъпсуемого конца рельсового звена. Захваты 14 при этом остаются в нера- бочем положении закрепленными на траверее 8. В таком положении при помощи гидроцилиндров 10 сдвижки звена осуществляют перемещение вывешенного звена до продольного совмещения рельсов укладываемого звена с рельсами звена, лежащего в пути. При этом опускают траверсу 3 крана и с помощью гидроцилиндров 7 траверсу 8 также опускают вниз до момента опускания всего эвена на полотно. После этого траверсу 3 освобозвдают от звена, поднимают и перемещают для захвата следующего звена. Следующая часть операции по стыковке звена сводится к продольной сдвиж ке рельсов 17 уложенного звена в направлении к стыкам репьсов, уложенных в пути, на которых неподвижно стоит кран. Причем на кривых участках пути, с целью обеспечения требуемой величины стыковьк зазоров, которая различна, осуществляют продольную сдвижку репьсов 17 звена на соответствующие величины, определяемые установленны 1МИ заранее зазорниками. Продольную сдвижку .рельсов звена осуществляют последовательно-раздельно. Для этого опускают поочередно зажимные рельсог вые захваты 14 по направляющим траверсы в до момента соприкосновения корпуса 15 рельсового захвата с голов,кой рельса. Один из захватов временно остается закрепленным на траверсе 8 в нерабочем положении.

При помощи гидроцилиндров 6 перемещают балку 5 совместно с траверсой 8 на небольшую величину в продоль ном нап влешш, обратном направлению сдвижки. При этом рельс 17 за счет трения вызывает движение подпружиненных губок 16 в том же направлении, в результате расстояние между ними увеличивается, что позволяет захватному устройству опуститься вниз до полного объемлющего захвата головки рельса звена,

Затем при помощи гидроцилиндра 6 перемещают балку 5 совместно с траверсой 8 в обратном направлении. При этом клинообразные металлические губки 16 также за счет трения, перемещаясь по расходящимся плоскостям паза О,, заклинивают головку рельса 17 зве на, начинается продольная сдвижка релъ са до момента соприкосновения со стыковым зазорником. Производят установку накладок, и цри помощи болтов скрепляют стык.

Для осуществления стыкования второго рельса звена поступают следукмцим образом. Отработавший захват 14 под- нимают вверх в нерабочее положение и закрепляют его в транспортное положение, а второй из транспортного положения опускают вниз в рабочее положение и noBTOpsnoT все перечисленные операции в последовательности, перечисленной вьщ1е. После закрепления второго стыка накладками, которые окончательно скрепляются болтами, стыковые зазорники убираются и используются для 5 следующего стыкования.

На этом процесс стыковки заканчивается. Дальнейшая работа по сдвижке звена и постановке его на проектную ось производится в следующей после0 довательности.

Траверсу 8 опускают вниз при помощи гидроцилиндров 7 до соприкосновения ее с головками рельсов 17, располагая роликовые рабочие органы 13 в поло5 жении, когда ролики односторонне упираются под головками рельсов звена. Это осуществляется гидроцилиндрами 1О сдвижки звена, щтоки 11 которых воздействуют на ползуны 12, а последние

0 на роликовые рабочие органы 13,

После упора роликов в рельсы с помощью гидроцилиндров 10 осуществляют сдвижку звена на требуемую величину, а затем с помощью гидрошшинд5 ров 7 приподнимают траверсу 8, и, следовательно, участок звена на некоторую величину, В таком положении при движении крана осуществляют сдвижку звена с постоянной величиной смещения до полU ной постановки его на проектную ось пути, В дальнейшем перечисленная последовательность операций повторяется.

Технико-эконбмический эффект от - внедрения изобретения по предварительным подсчетам составит примерно 5,0 тыс руб, на одну единицу устройства в год.

Формула изобретения

40

1, Путеукладочный кран, содержащий самоходную платформу, смонтированные на ней ферму, несущую подвижную траверсу для укладки рельсового звена, и устройство для постановки последнего на проектную ось пути, включающее в себя механизм сдвижки звена, управляемый гидроприводом и снабженный роликовым рабочим органом сдвижки и подъема рельсового звена, отличающийся тем, что, с целью повьпиения эффективное ти путем обеспечения механизации укладки и повышения точности стьшовки и постановки рельсового звена на щюектную ось в криволинейных участках пути, устройство для постановки рельсового звена на проектную ось пути смонтировано на платформе консольно о возможностью перемещения вдоль крана приводом.

Источники информации, принятые во внимание при экспертизе

«-о

Авторы

Даты

1981-11-30—Публикация

1978-07-11—Подача