Изобретение относится к электронной технике и может быть использовано в производстве керамических монолитных конденсаторов.

Известно использование для внутренних электродов керамических монолитных конденсаторов мелкодисперсного порошка палладия [1]

Недостаток этого технического решения связан с изменением объема металлизационных слоев палладия в процессе обжига керамического пакета: сначала при температуре 450-780оС происходит окисление палладия и увеличение в объеме металлизационных слоев, что разрушает сырой керамический пакет, затем при температуре выше 780оС происходит восстановление оксида палладия до металлического состояния и одновременно уменьшение объема металлизационных слоев, что также отрицательно сказывается на качестве конденсаторов и их надежности, поскольку возникающие механические напряжения ведут к неисправимому браку заготовок.

Наиболее близким техническим решением к предлагаемому и принятым авторами за прототип является композиция для внутренних электродов керамических монолитных конденсаторов, содержащая до 90% палладия, остальное золото или платина [2]

Введение золота или платины стабилизирует объем металлизационного слоя при обжиге, но значительно удорожает изготовление конденсаторов с использованием пасты на основе композиции-прототипа.

Целью изобретения является устранение недостатков известного технического решения, а именно снижение стоимости при сохранении электрических параметров и надежности конденсаторов.

Поставленная цель достигается тем, что композиция для внутренних электродов керамических монолитных конденсаторов, содержащая палладий, дополнительно содержит цинк при следующем соотношении компонентов, мас. палладий 78,0-96,0 цинк 4,0-22,0.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемая композиция отличается от известного решения введением нового компонента, а именно цинка, который в процессе обжига заготовок конденсаторов стабилизирует объем электродов, и при подъеме температуры уменьшаются механические напряжения в еще сырой заготовке и, как следствие, сохраняется целостность монолитной конструкции, не ухудшаются электрические параметры конденсаторов.

Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Сравнение заявляемой композиции не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

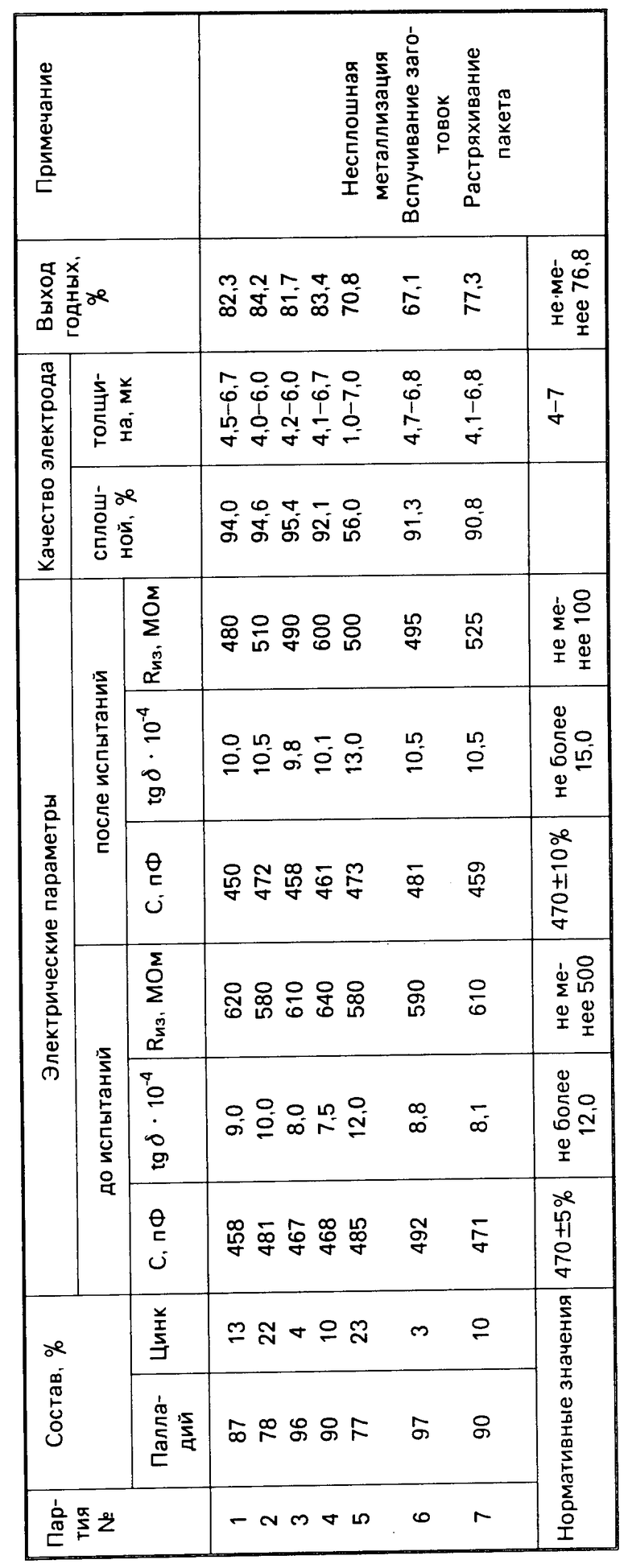

Для экспериментальной проверки заявляемого технического решения было приготовлено 6 партий композиции с различным содержанием палладия и цинка. При этом рассмотрены средние, предельные и запредельные значения предлагаемого соотношения компонентов (партии 1-6 в таблице). Для сравнения была приготовлена партия композиции прототип (партия 7).

Затем было приготовлено соответственно 7 партий пасты на основе органического связующего следующего состава, мас.

Поливинилбутираль 3,0 ТУ 6-05-05-79-86

Этилацетат 41,0 ГОСТ 22300-76

Амилацетат 7,0 ТУ 6-09-1239-76

Изопропиловый спирт 47,0 ТУ 6-09-402-81

Дибутиловый эфир

себациновой кислоты 2,0 ТУ 6-09-3535-78

В качестве керамического материала был использован состав со следующими компонентами, мас.

Лантан алюминиево-

кислый Кальций тита-

ново-кислый мета,

состав 3 97,5 ТУ 6-09-5 08-84

Глина молотая 2,5 ТУ 21-25-203-81

Электрические характеристики этого материала соответствуют приведенным в ОСТ 11309-86 гр. IIIc кат.4.

Пасту изготовляют следующим образом.

Предварительно вышеприведенные компоненты связующего загружают в емкость, поливинилбутираль растворяется в течение 12 ч.

Затем исходные материалы палладиевую чернь и порошок цинка (можно в виде сплава), а также органическое связующее загружают в фарфоровый барабан с фарфоровыми шарами и смешивают на валковой мельнице в течение 72-96 ч.

Затем из каждой партии пасты были изготовлены опытные партии конденсаторов в количестве 4-5 тыс. шт. в каждой партии, типа К10-56, одного видоразмера 2 х 1,8 х 1,0 мм.

Изготовление керамических монолитных конденсаторов включает следующие операции:

литье металлосодержащей пасты на полиэтилентерефталатную (ПЭТФ) подложку;

литье керамической пленки на ПЭТФ-подложку;

перенос металлической пленки на керамическую, т.е. металлизация керамической пленки;

сборки пакета;

изготовление заготовок;

обжиг при температуре 1100-1250оС (точная температура подбиралась опытным путем для каждой партии конденсаторов).

Измерение фактической емкости (Сфакт) и тангенса угла диэлектрических потерь (tg δ) производилось на приборе МЦЕ-17, сопротивление изоляции (Rиз) на приборе ТО-6 на 50 образцах от каждой партии заготовок при напряжении Uном 25 В. Затем результаты усреднялись. Испытания на надежность проводили при температуре t +25oC и напряжении Uисп Uном 25 В в течение времени Т 1000 ч, после чего контролировались электрические параметры.

Качество электродов проверялось на 5 шлифах от каждой партии заготовок после обжига при увеличении 300Х на микроскопе типа МИМ-8. Выход годных заготовок оценивали суммарно по значениям электрических параметров и визуально при увеличении 16х при помощи бинокулярной лупы типа МБС.

Результаты измерения электрических параметров до и после испытаний, значения выхода годных заготовок конденсаторов, сведения о качестве электродов сведены в таблицу.

Как следует из данных таблицы, значения электрических параметров конденсаторов, изготовленных с использованием композиций для внутренних электродов заявляемого состава (партии 1-4), после обжига, не уступают параметрам конденсаторов, изготовленных с использованием композиции-прототипа.

При отклонении процентного содержания компонентов от предлагаемого соотношения (партии 5, 6) ухудшаются электрические параметры конденсаторов, а также снижается выход годных.

Так, при содержании цинка в композиции 23 мас. (партия 5) наблюдается несплошная металлизация, выход годных 70,8%

При содержании в композиции цинка менее нижнего предела, указанного в формуле изобретения (партия 6), наблюдается вспучивание заготовок и растрескивание керамики, ухудшение электрических параметров и снижение надежности.

Таким образом, наиболее оптимальными составами заявляемой композиции являются композиции партий 1-4, поскольку положительный эффект достигается строго в заявляемых пределах и не достигается вне их.

Использование изобретения по сравнению с прототипом позволяет снизить расход драгметаллов, уменьшить стоимость конденсаторов при сохранении их электрических параметров и надежности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для торцевых контактов керамических монолитных чип-конденсаторов | 1991 |

|

SU1823872A3 |

| ОРГАНИЧЕСКОЕ СВЯЗУЮЩЕЕ МЕТАЛЛИЗАЦИОННЫХ ПАСТ ДЛЯ ТОКОПРОВОДЯЩИХ ПОКРЫТИЙ | 1992 |

|

RU2026575C1 |

| Композиция для внутренних электродов керамических монолитных конденсаторов | 1990 |

|

SU1823871A3 |

| ТОКОПРОВОДЯЩАЯ ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ НЕОБОЖЕННОЙ ВИСМУТСОДЕРЖАЩЕЙ КЕРАМИКИ | 1992 |

|

RU2006077C1 |

| ОРГАНИЧЕСКОЕ СВЯЗУЮЩЕЕ ДЛЯ МЕТАЛЛИЗАЦИОННЫХ ПАСТ НАРУЖНЫХ ЭЛЕКТРОДОВ МНОГОСЛОЙНЫХ КЕРАМИЧЕСКИХ КОНДЕНСАТОРОВ | 1990 |

|

RU2018183C1 |

| Состав для металлизации необожженной керамики | 1981 |

|

SU1014820A1 |

| Электропроводящая паста для металлизации необожженной керамики | 1991 |

|

SU1801228A3 |

| ТОКОПРОВОДЯЩАЯ ПАСТА | 1992 |

|

RU2007765C1 |

| Паста для электродов керамических конденсаторов | 1980 |

|

SU942182A1 |

| Электропроводящая паста для формирования внешних электродов конденсаторов монолитного типа | 1989 |

|

SU1723586A1 |

Использование: изобретение относится к области электронной техники и может быть использовано при изготовлении керамических монолитных конденсаторов. Сущность изобретения: снижение стоимости конденсаторов при сохранении их электрических параметров и надежности, что достигается тем, что композиция для внутренних электродов керамических монолитных конденсаторов, содержащая палладий в составе токопроводящей фазы, дополнительно содержит цинк при следующем составе токопроводящей фазы, мас.%: палладий 78,0 - 96,0; цинк 4,0 - 22,0. 1 табл.

КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННИХ ЭЛЕКТРОДОВ КЕРАМИЧЕСКИХ МОНОЛИТНЫХ КОНДЕНСАТОРОВ, содержащий токопроводящую фазу на основе палладия и органическое связующее, отличающийся тем, что, с целью снижения стоимости и повышения выхода годных, он дополнительно содержит в составе токопроводящей фазы цинк в количестве 4,0 22,0 мас.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ЛЕЧЕНИЯ СТЕНОКАРДИИ | 1996 |

|

RU2155086C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-30—Публикация

1991-06-13—Подача